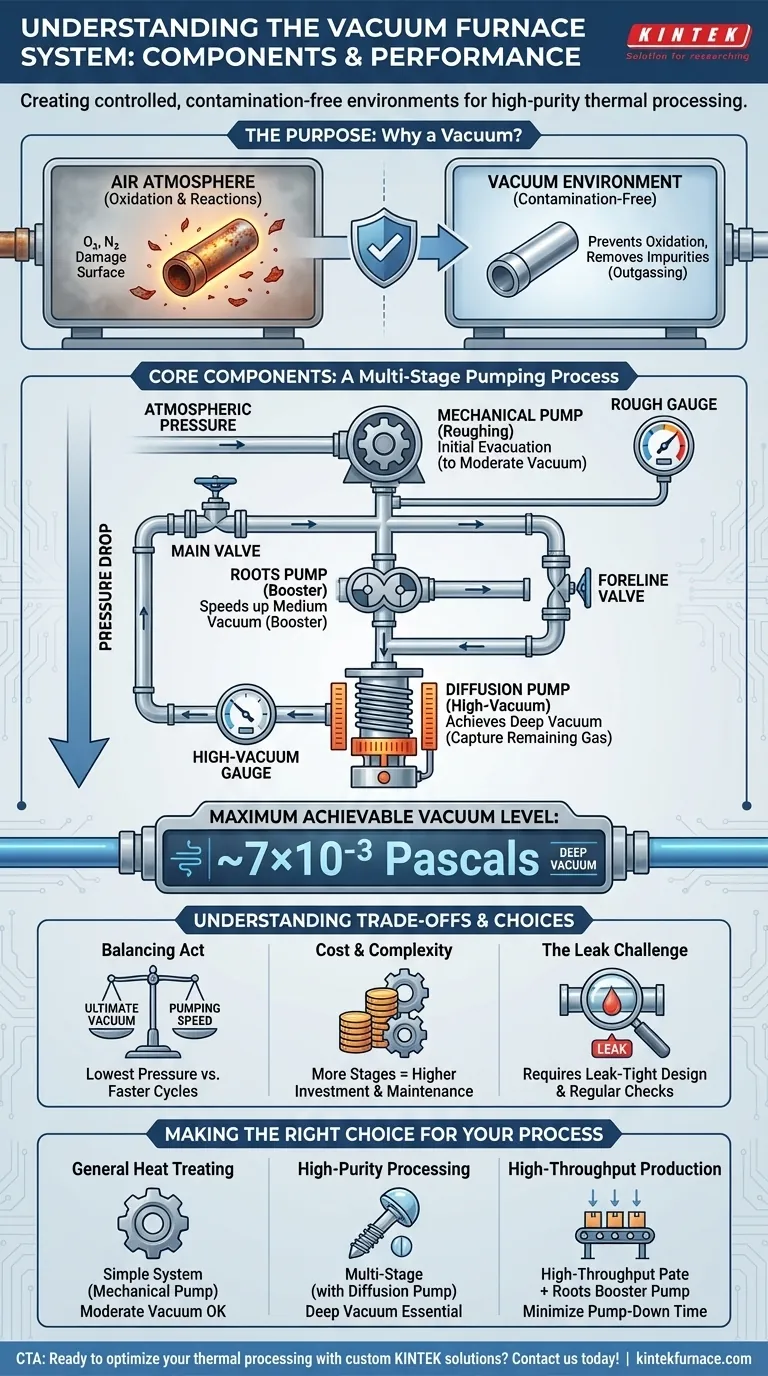

Im Kern ist das Vakuumsystem eines Vakuumofens eine Anordnung von Pumpen, Ventilen und Messgeräten, die dazu dient, die Atmosphäre aus einer abgedichteten Kammer zu entfernen. Die Hauptkomponenten sind Vakuumpumpen (oft in mehreren Stufen, wie mechanische Pumpen, Roots-Pumpen und Diffusionspumpen), Vakuumventile zur Isolierung und Steuerung sowie Vakuummessgeräte zur Messung. Mit einem korrekt konfigurierten System kann ein maximaler Vakuumwert von ungefähr 7×10⁻³ Pascal erreicht werden.

Die entscheidende Erkenntnis ist, dass ein Vakuumsystem kein einzelnes Teil ist, sondern eine sorgfältig orchestrierte Abfolge von Komponenten. Jede Komponente erfüllt eine spezifische Funktion in einem anderen Druckbereich und arbeitet zusammen, um effizient die für die thermische Verarbeitung mit hoher Reinheit erforderliche Ultra-Niederdruckumgebung zu schaffen.

Der Zweck des Vakuumsystems

Das bestimmende Merkmal eines Vakuumofens ist seine Fähigkeit, Materialien ohne Einwirkung von Luft zu erhitzen. Das Vakuumsystem ist die Komponente, die für die Schaffung dieser kontrollierten, kontaminationsfreien Umgebung verantwortlich ist.

Verhinderung von Oxidation und Reaktionen

Bei hohen Temperaturen oxidieren oder reagieren die meisten Metalle schnell mit den in der Luft vorhandenen Gasen, hauptsächlich Sauerstoff und Stickstoff. Durch die Entfernung dieser Gase stellt das Vakuumsystem sicher, dass die Oberflächenbeschaffenheit und chemische Reinheit des Materials während Prozessen wie Löten, Sintern oder Tempern erhalten bleiben.

Entfernung von Verunreinigungen

Die Vakuumumgebung hilft auch dabei, eingeschlossene Gase und andere flüchtige Verunreinigungen aus dem Material selbst abzusaugen, ein Prozess, der als Entgasung bekannt ist. Dies führt zu einem saubereren, qualitativ hochwertigeren Endprodukt.

Die Kernkomponenten analysiert

Das Vakuumsystem arbeitet in Stufen, wobei verschiedene Komponenten für unterschiedliche Druckbereiche optimiert sind. Dieser mehrstufige Ansatz ist der Schlüssel zur effizienten Erreichung eines Hochvakuums.

Das Pumpsystem: Ein mehrstufiger Prozess

Keine einzelne Pumpe kann Gas effizient vom atmosphärischen Druck bis zu einem tiefen Vakuum fördern. Daher wird eine Kombination verwendet.

- Mechanische Pumpen (Vorvakuumpumpen): Dies sind die Arbeitspferde, die die anfängliche Evakuierung oder das „Vorvakuumpumpen“ der Ofenkammer durchführen. Sie entfernen den größten Teil der Luft und senken den Druck vom atmosphärischen Niveau auf ein moderates Vakuumniveau.

- Roots-Pumpen (Booster): Eine Roots-Pumpe wird oft zwischen der mechanischen Pumpe und der Hochvakuumpumpe platziert. Sie kann nicht direkt an die Atmosphäre pumpen, wirkt aber als Booster, um die Evakuierung im mittleren Vakuum zu beschleunigen und die Gesamtzykluszeit erheblich zu verkürzen.

- Diffusionspumpen (Hochvakuumpumpen): Sobald die mechanische Pumpe und die Booster-Pumpe den Druck ausreichend gesenkt haben, übernimmt die Diffusionspumpe. Diese Art von Pumpe verwendet Strahlen aus heißem Öl-Dampf, um verbleibende Gasmoleküle einzufangen und das finale, tiefe Vakuumniveau zu erreichen, das für Hochreine Anwendungen erforderlich ist.

Vakuumentile: Steuerung des Flusses und der Isolierung

Ventile sind die Türsteher des Vakuumsystems. Sie ermöglichen es dem Bediener, verschiedene Teile des Systems zu isolieren, was für die Prozesssteuerung von entscheidender Bedeutung ist. Beispielsweise isoliert ein Hauptventil die Kammer von den Pumpen, während ein Vorpumpenventil die Diffusionspumpe von der mechanischen Pumpe isoliert.

Vakuummessgeräte: Messen des Unsichtbaren

Man kann nicht steuern, was man nicht messen kann. Das Vakuumsystem verwendet mehrere Arten von Messgeräten, da jedes für die genaue Arbeit in einem bestimmten Druckbereich ausgelegt ist. Ein System verfügt typischerweise über ein „grobes“ Messgerät zur Überwachung des anfänglichen Absaugvorgangs und ein separates Hochvakuummessgerät zur Messung des Enddrucks in der Kammer.

Verständnis der Kompromisse

Die Auswahl oder Konstruktion eines Vakuumsystems erfordert eine Abwägung zwischen Leistung, Kosten und Prozessanforderungen.

Ultimatives Vakuum vs. Pumpgeschwindigkeit

Das Erreichen des niedrigstmöglichen Drucks (Ultimatives Vakuum) ist nicht das einzige Ziel. Die Pumpgeschwindigkeit, also wie schnell das System die Kammer evakuieren kann, ist für die Produktionseffizienz ebenso wichtig. Größere Pumpen oder die Hinzufügung eines Roots-Boosters können die Zykluszeiten drastisch verkürzen, erhöhen jedoch Kosten und Komplexität.

Kosten und Komplexität

Ein einfaches System mit nur einer mechanischen Pumpe ist relativ kostengünstig, aber auf ein Grobvakuum beschränkt. Das Hinzufügen von Roots- und Diffusionspumpen, um ein Hochvakuum zu erreichen, erhöht die Anfangsinvestition, den Wartungsaufwand und die Betriebskomplexität erheblich.

Der ständige Kampf gegen Lecks

Ein Vakuumsystem ist nur so stark wie seine schwächste Stelle. Selbst mikroskopisch kleine Lecks in Schweißnähten, Dichtungen oder Verbindungen können verhindern, dass das System sein Zielvakuum erreicht. Eine korrekte Konstruktion, hochwertige Komponenten und regelmäßige Wartung sind unerlässlich, um ein dichtes System zu gewährleisten.

Die richtige Wahl für Ihren Prozess treffen

Die ideale Konfiguration des Vakuumsystems hängt vollständig vom bearbeiteten Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung liegt (z. B. Härten, Anlassen): Ein einfacheres System mit einer mechanischen Pumpe kann ausreichen, da ein moderates Vakuum oft ausreicht, um eine signifikante Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung mit hoher Reinheit liegt (z. B. Löten, medizinische Implantate, Luftfahrtlegierungen): Ein mehrstufiges System mit einer Diffusionspumpe ist erforderlich, um das tiefe Vakuum zu erreichen, das zur Vermeidung jeglicher Kontamination erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf dem hohen Durchsatz liegt: Die Investition in eine Roots-Boosterpumpe ist entscheidend, um die Evakuierungszeit zu minimieren und die Anzahl der pro Tag durchführbaren Zyklen zu maximieren.

Letztendlich ist ein effektives Vakuumsystem eine ausgewogene Lösung, die die richtige Pumptechnologie an die spezifischen Reinheits- und Durchsatzanforderungen Ihres thermischen Prozesses anpasst.

Zusammenfassungstabelle:

| Komponententyp | Funktion | Wichtige Beispiele |

|---|---|---|

| Vakuumpumpen | Entfernen Gase in Stufen | Mechanische Pumpen, Roots-Pumpen, Diffusionspumpen |

| Vakuumventile | Steuern und isolieren den Durchfluss | Hauptventil, Vorpumpenventil |

| Vakuummessgeräte | Messen der Druckwerte | Grobes Messgerät, Hochvakuummessgerät |

| Vakuumniveau | Maximal erreichbar | ~7×10⁻³ Pascal |

Bereit, Ihre thermische Verarbeitung mit einem kundenspezifischen Vakuumofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefen Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen – sei es für Hochreine Anwendungen oder die Produktion mit hohem Durchsatz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofensysteme die Effizienz und Ergebnisse Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was leistet ein Vakuumofen? Überlegene Materialverarbeitung in einer reinen Umgebung erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Wofür wird ein Vakuumofen verwendet? Erreichen Sie Reinheit und Präzision bei Hochtemperaturprozessen

- Wo werden Vakuumöfen eingesetzt? Kritische Anwendungen in Luft- und Raumfahrt, Medizin und Elektronik