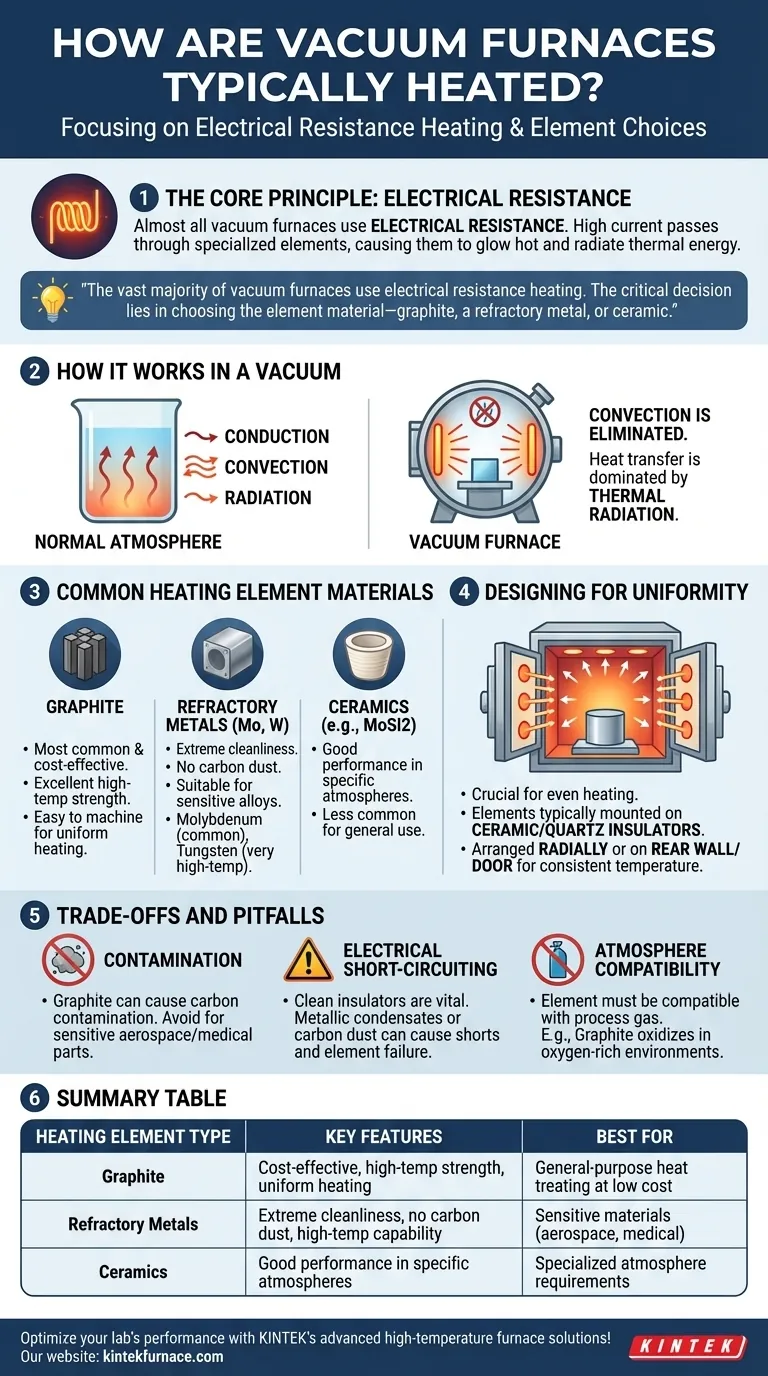

In einem Vakuumofen wird die Erwärmung fast immer durch elektrischen Widerstand erreicht. Diese Systeme leiten einen hohen elektrischen Strom durch spezielle Heizelemente, die heiß glühen und thermische Energie auf das Werkstück in der Vakuumkammer abstrahlen.

Das Kernprinzip ist einfach: Die überwiegende Mehrheit der Vakuumöfen verwendet elektrische Widerstandsheizung. Die entscheidende Entscheidung liegt in der Wahl des Elementmaterials – typischerweise Graphit, ein hochschmelzendes Metall wie Molybdän oder eine Keramik –, da diese Wahl die Temperaturbereiche, Sauberkeit und Betriebskosten des Ofens bestimmt.

Die dominierende Methode: Elektrischer Widerstand

Nahezu alle modernen Vakuumöfen basieren auf dem Prinzip der Widerstandsheizung, auch Joulesche Heizung genannt. Ein elektrischer Strom wird durch ein Material mit hohem Widerstand gezwungen, wodurch sich dieses Material stark erhitzt.

Funktionsweise im Vakuum

In einer normalen Atmosphäre erfolgt die Wärmeübertragung durch Leitung, Konvektion und Strahlung. Da ein Vakuumofen die Luft entfernt, entfällt die Konvektion.

Die Wärmeübertragung wird daher von der thermischen Strahlung dominiert. Die heißen Elemente emittieren Infrarotenergie, die durch das Vakuum wandert und vom Werkstück absorbiert wird, wodurch dessen Temperatur steigt.

Häufig verwendete Heizelementmaterialien

Die Wahl des Materials für die Heizelemente ist der kritischste Designfaktor.

Graphit: Dies ist das gebräuchlichste und kostengünstigste Material. Es besitzt eine ausgezeichnete Hochtemperaturfestigkeit und lässt sich leicht zu komplexen Formen für eine gleichmäßige Erwärmung bearbeiten.

Hochschmelzende Metalle: Materialien wie Molybdän und Wolfram werden für Anwendungen eingesetzt, die extreme Sauberkeit erfordern. Sie erzeugen keinen Kohlenstoffstaub und eignen sich für die Verarbeitung empfindlicher Legierungen. Molybdän ist üblich, während Wolfram für sehr hohe Temperaturanwendungen reserviert ist.

Keramiken: Bestimmte keramische Verbundwerkstoffe, wie Molybdändisilizid (MoSi2), können ebenfalls verwendet werden. Sie bieten gute Leistungen in spezifischen Atmosphären, sind aber in Vakuumöfen für allgemeine Zwecke weniger verbreitet.

Gestaltung der Heizzone für Gleichmäßigkeit

Die physische Anordnung der Heizelemente ist entscheidend, um sicherzustellen, dass das Teil von allen Seiten gleichmäßig erwärmt wird, was Verzerrungen oder inkonsistente Materialeigenschaften verhindert.

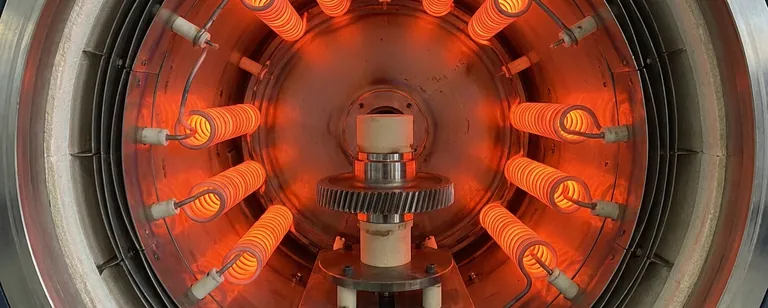

Platzierung der Elemente

Heizelemente sind typischerweise auf robusten Keramik- oder Quarzisolatoren montiert. Dies verhindert, dass der hohe Strom auf den Metallrahmen des Ofens kurzgeschlossen wird.

Um eine gleichmäßige Temperatur zu erzielen, können die Elemente radial (in einem Zylinder um die Last herum) angeordnet oder an der Rückwand und der Innentür des Ofens platziert werden.

Elementverbindungen

Graphitelemente werden oft mithilfe verschraubter Graphitbrücken verbunden, wodurch ein kontinuierlicher Stromkreis entsteht. Metallelemente werden geschweißt oder mechanisch befestigt.

Verständnis der Kompromisse und Fallstricke

Obwohl zuverlässig, erfordern Widerstandsheizsysteme eine sorgfältige Handhabung, um Langlebigkeit und Prozessqualität zu gewährleisten. Das Verständnis ihrer Grenzen ist der Schlüssel zu einem erfolgreichen Betrieb.

Kontamination und Sauberkeit

Graphitelemente sind zwar wirtschaftlich, können aber eine Quelle für Kohlenstoffkontamination sein. Im Laufe der Zeit kann sich feiner Kohlenstoffstaub auf Oberflächen absetzen, was für bestimmte Anwendungen in der Luft- und Raumfahrt oder im medizinischen Bereich inakzeptabel ist. Dies ist der Hauptgrund für die Wahl teurerer Metallelemente.

Die Gefahr eines elektrischen Kurzschlusses

Die Isolatoren, die die Elemente halten, müssen makellos sauber gehalten werden. Metallische Kondensate (z. B. von Hartlot-Füllmetall) oder Kohlenstoffstaub können einen leitfähigen Pfad auf der Oberfläche eines Isolators bilden, was zu einem Kurzschluss führt, der das Element zerstören und die Produktion stoppen kann.

Atmosphärenkompatibilität

Das Heizelementmaterial muss mit jedem verwendeten Prozessgas kompatibel sein. Zum Beispiel würde die Verwendung von Graphitelementen in einer sauerstoffreichen Umgebung, selbst in Spurenkonzentrationen, dazu führen, dass sie schnell oxidieren und ausfallen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Prozessziele bestimmen direkt die ideale Konfiguration des Heizsystems für Ihren Vakuumofen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung zu niedrigen Kosten liegt: Ein Ofen mit Graphitelementen ist der Industriestandard und die wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf absoluter Sauberkeit für empfindliche Materialien liegt (z. B. medizinische Implantate oder Luft- und Raumfahrtlegierungen): Ein Ofen mit Molybdän- oder Wolfram-Heizelementen ist erforderlich, um Kohlenstoffkontamination zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der direkten und schnellen Erwärmung des leitfähigen Teils selbst liegt: Ein spezielles Induktionsheizsystem, das das Teil direkt über ein elektromagnetisches Feld erwärmt, kann die effizienteste Lösung sein.

Letztendlich ist das Verständnis des Heizmechanismus grundlegend für die Kontrolle Ihres Prozesses und das Erreichen wiederholbarer, qualitativ hochwertiger Ergebnisse.

Zusammenfassungstabelle:

| Heizelementtyp | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Graphit | Kosteneffizient, Hochtemperaturfestigkeit, gleichmäßige Erwärmung | Allgemeine Wärmebehandlung zu niedrigen Kosten |

| Hochschmelzende Metalle (z. B. Molybdän, Wolfram) | Extreme Sauberkeit, kein Kohlenstoffstaub, Hochtemperaturbetrieb | Empfindliche Materialien wie Luft- und Raumfahrtlegierungen oder medizinische Implantate |

| Keramiken (z. B. MoSi2) | Gute Leistung in spezifischen Atmosphären | Spezialisierte Anwendungen mit spezifischen Atmosphärenanforderungen |

Optimieren Sie die Leistung Ihres Labors mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Ob Sie präzise Erwärmung für empfindliche Materialien oder kostengünstige Systeme für allgemeine Zwecke benötigen, unsere Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme werden durch herausragende F&E und Eigenfertigung unterstützt. Nutzen Sie unsere tiefgreifenden Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern und zuverlässige, qualitativ hochwertige Ergebnisse liefern können, die auf Ihre Bedürfnisse zugeschnitten sind!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen