Im Kern ist Graphit das Material der Wahl für Vakuumöfen, weil es eine einzigartige Kombination von Eigenschaften besitzt, die kein anderes praktikables Material erreichen kann. Es hält extremen Temperaturen weit über dem Schmelzpunkt der meisten Metalle stand, behält seine strukturelle Integrität unter intensiver thermischer Belastung und bleibt in den Hochvakuum- und Inertumgebungen, in denen diese Prozesse ablaufen, chemisch stabil.

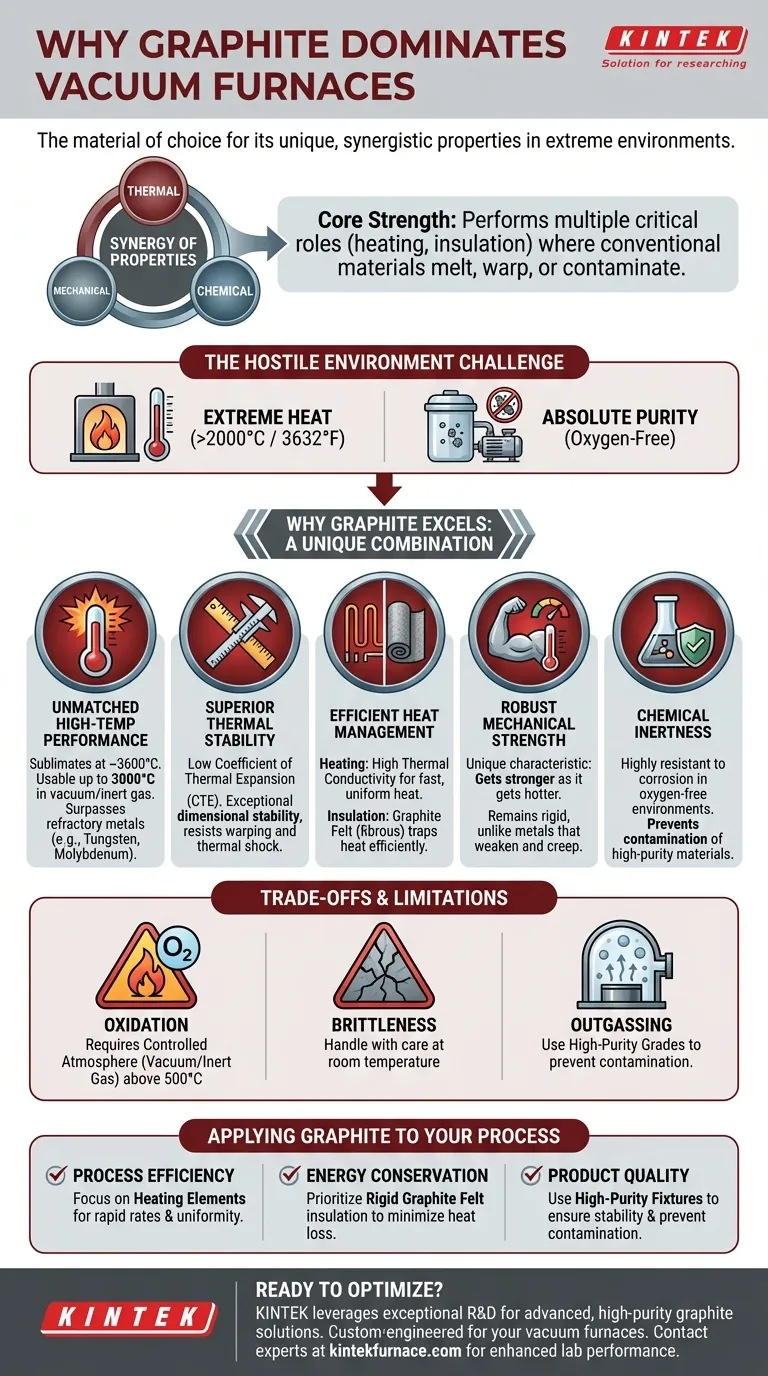

Die Entscheidung für Graphit basiert nicht auf einer einzigen Eigenschaft, sondern auf der Synergie seiner thermischen, mechanischen und chemischen Eigenschaften. Diese Synergie ermöglicht es ihm, mehrere kritische Rollen zu spielen – von der Wärmeerzeugung bis zur Isolierung – in einer Umgebung, die konventionelle Materialien schmelzen, verziehen oder den Prozess kontaminieren lassen würde.

Die Kernherausforderung: Die feindliche Umgebung eines Vakuumofens

Ein Vakuumofen ist für die Wärmebehandlung von Materialien in einer kontrollierten Atmosphäre, frei von Sauerstoff und anderen Verunreinigungen, konzipiert. Diese Umgebung ist durch zwei Hauptprobleme definiert: extreme Hitze und die Notwendigkeit absoluter Reinheit.

Die Materialien, aus denen die „Heißzone“ des Ofens – der Bereich, in dem die Erwärmung stattfindet – aufgebaut ist, müssen in der Lage sein, zuverlässig bei Temperaturen zu funktionieren, die 2000 °C (3632 °F) überschreiten können, ohne sich abzubauen, zu verziehen oder mit den behandelten Produkten zu reagieren.

Warum Graphit herausragt: Eine einzigartige Kombination von Eigenschaften

Die Eignung von Graphit ergibt sich aus seiner Fähigkeit, alle Kernherausforderungen des Ofens gleichzeitig zu lösen.

Unübertroffene Hochtemperaturleistung

Im Gegensatz zu Metallen, die schmelzen, sublimiert Graphit (geht direkt vom festen in den gasförmigen Zustand über) bei einer extrem hohen Temperatur von etwa 3600 °C. Unter den Bedingungen von Inertgas oder Vakuum in einem Ofen kann es zuverlässig bis zu 3000 °C eingesetzt werden, was die Betriebsgrenzen von Refraktärmetallen wie Molybdän oder Wolfram in vielen Anwendungen bei weitem übertrifft.

Überlegene thermische Stabilität

Graphit hat einen sehr geringen Wärmeausdehnungskoeffizienten (CTE). Das bedeutet, dass es sich beim Erhitzen oder Abkühlen kaum ausdehnt oder zusammenzieht, was ihm eine unglaubliche Dimensionsstabilität und Verzugsfestigkeit verleiht.

Diese Eigenschaft verleiht ihm auch eine starke Widerstandsfähigkeit gegen thermische Schocks. Es kann schnellen Temperaturwechseln standhalten, die Keramiken reißen oder Metalle verformen würden.

Effizientes Wärmemanagement

Graphit erfüllt eine Doppelrolle im Wärmemanagement. In seiner festen Form besitzt es eine hohe Wärmeleitfähigkeit und ist somit ein ausgezeichnetes Material für Heizelemente, die eine schnelle, gleichmäßige Temperaturregelung ermöglichen.

Umgekehrt wird es, wenn es zu einer Faserbahn, bekannt als Graphitfilz, verarbeitet wird, zu einem außergewöhnlichen Isolator. Dieser leichte Filz wird verwendet, um die Heißzone auszukleiden und die Wärme mit bemerkenswerter Effizienz einzuschließen.

Robuste mechanische Festigkeit

Ein einzigartiges Merkmal von Graphit ist, dass es mit zunehmender Hitze stärker wird. Während Metalle bei hohen Temperaturen schwächer werden und kriechen, nimmt die Zugfestigkeit von Graphit zu, wodurch sichergestellt wird, dass Vorrichtungen und Komponenten starr bleiben.

Es ist außerdem leicht und gut zerspanbar, was die strukturelle Belastung des Ofens reduziert und die Herstellung komplexer Vorrichtungen und Werkzeuge zu geringeren Kosten ermöglicht.

Chemische Inertheit

Graphit ist hochgradig beständig gegen chemische Angriffe und Korrosion. In der sauerstofffreien Umgebung eines Vakuumofens ist es außergewöhnlich nicht reaktiv, was verhindert, dass es die hochreinen Materialien, die verarbeitet werden, kontaminiert.

Abwägungen und Einschränkungen verstehen

Obwohl Graphit das dominierende Material ist, ist es nicht ohne spezifische Betriebsanforderungen. Seine Haupteinschränkung ist seine Anfälligkeit für Oxidation.

Die Notwendigkeit einer kontrollierten Atmosphäre

Graphit beginnt bei Temperaturen über etwa 500 °C in Gegenwart von Sauerstoff schnell zu verbrennen (zu oxidieren). Genau deshalb wird es ausschließlich in Vakuum- oder Inertgasöfen verwendet, wo Sauerstoff entfernt wird, um diese Reaktion zu verhindern.

Handhabung und Sprödigkeit

Bei Raumtemperatur kann Graphit im Vergleich zu Metallen spröde sein. Komponenten müssen bei der Installation und Wartung vorsichtig gehandhabt werden, um Absplitterungen oder Risse zu vermeiden.

Potenzial für Entgasung

Wenn Graphit nicht richtig gereinigt und vorbereitet wird, kann es eingeschlossene Gase und Feuchtigkeit enthalten. Beim Erhitzen im Vakuum kann dies zu Entgasung führen, was die Ofenumgebung und das Werkstück kontaminieren kann. Hochreine Qualitäten werden eingesetzt, um dieses Risiko zu mindern.

Anwendung auf Ihren Prozess

Ihre Wahl der Graphitkomponenten sollte direkt auf Ihr primäres betriebliches Ziel abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Investieren Sie in hochwertige, gut konzipierte Graphitheizelemente, um schnelle Aufheizraten und eine hervorragende Temperaturuniformität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Energieeinsparung liegt: Bevorzugen Sie starre Graphitfilzisolierungen mit geringer Wärmeleitfähigkeit, um Wärmeverluste zu minimieren und den Stromverbrauch zu senken.

- Wenn Ihr Hauptaugenmerk auf Produktqualität liegt: Verwenden Sie hochreine, präzisionsbearbeitete Graphitvorrichtungen und Werkzeuge, um die Teilestabilität zu gewährleisten und Kontaminationen während des Wärmebehandlungszyklus zu verhindern.

Letztendlich ermöglicht Ihnen das Verständnis der Eigenschaften von Graphit, jeden Aspekt Ihres Hochtemperatur-Vakuumprozesses zu optimieren.

Zusammenfassungstabelle:

| Wesentliche Eigenschaft | Warum sie für Vakuumöfen wichtig ist |

|---|---|

| Extreme Temperaturbeständigkeit | Sublimiert bei ~3600 °C; nutzbar bis 3000 °C unter Vakuum/Inertgas. |

| Geringe Wärmeausdehnung | Außergewöhnliche Dimensionsstabilität; widersteht Verziehen durch thermische Belastung. |

| Hohe Wärmeleitfähigkeit | Ideal für effiziente, gleichmäßige Heizelemente. |

| Festigkeit bei hohen Temperaturen | Wird beim Erhitzen stärker, im Gegensatz zu Metallen, die schwächer werden. |

| Chemische Inertheit | Nicht reaktiv in sauerstofffreien Umgebungen, verhindert Kontamination. |

Bereit, Ihre Hochtemperaturprozesse mit überlegenen Graphitlösungen zu optimieren?

KINTEK nutzt außergewöhnliche F&E und die hauseigene Fertigung, um fortschrittliche, hochreine Graphitkomponenten für Vakuumöfen anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihre Heizelemente, Isolierungen und Vorrichtungen präzise für maximale Effizienz, Energieeinsparung und Produktqualität konstruiert werden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Graphitkompetenz die Leistung Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung

- Warum werden Vakuumöfen zum Wiederabschrecken von Proben nach einer Borierbehandlung verwendet? Kernzähigkeit wiederherstellen

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern