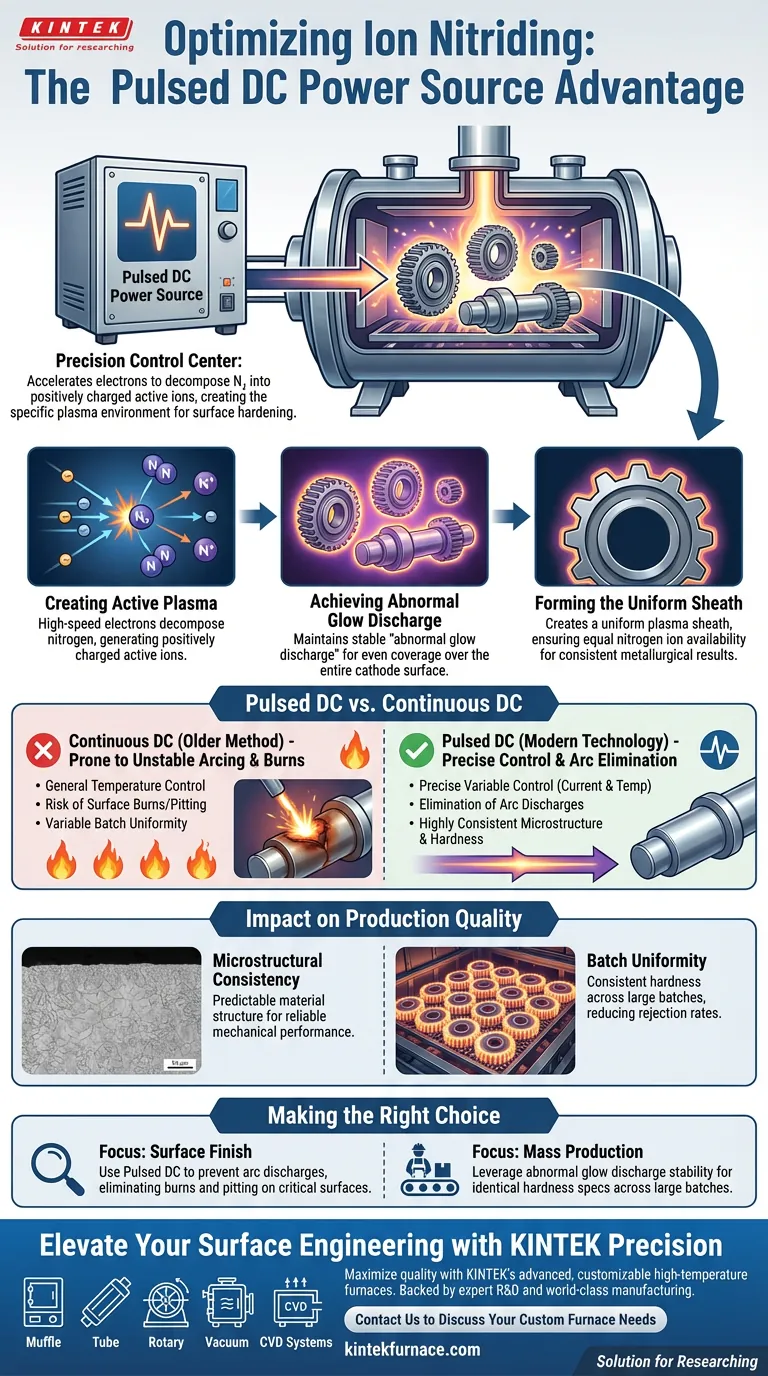

Die gepulste Gleichstromquelle fungiert als Präzisionssteuerungseinheit für das moderne Ionen-Nitrieren und verbessert grundlegend die Prozessstabilität und die Teilequalität. Durch die Beschleunigung von Elektronen zur Zersetzung von Stickstoffgas in positiv geladene aktive Ionen erzeugt sie die spezifische Plasmaumgebung, die für die Oberflächenhärtung erforderlich ist. Im Gegensatz zu kontinuierlichen Gleichstromquellen ermöglicht gepulste Leistung eine deutliche Modulation der Stromdichte und Temperatur, was zu einer fehlerfreien Oberfläche und gleichmäßigen Materialeigenschaften führt.

Der Kernwert einer gepulsten Gleichstromquelle liegt in ihrer Fähigkeit, eine stabile "anomale Glimmentladung" aufrechtzuerhalten. Diese Stabilität verhindert zerstörerische elektrische Lichtbögen und stellt sicher, dass jedes Teil einer Charge eine gleichmäßige Plasmascheide erhält, was eine konsistente Härte und Mikrostruktur garantiert.

Funktionsweise des Mechanismus

Erzeugung des aktiven Plasmas

Der Prozess beginnt, wenn die gepulste Gleichstromquelle Elektronen im Ofen beschleunigt.

Diese hochenergetischen Elektronen kollidieren mit Stickstoffgas und zersetzen es. Diese Reaktion erzeugt die positiv geladenen aktiven Ionen, die für die Diffusion von Stickstoff in die Oberfläche des Werkstücks erforderlich sind.

Erreichen der "anomalen Glimmentladung"

Für eine effektive Nitrierung muss das Plasma in einem bestimmten Zustand vorliegen.

Die gepulste Stromquelle hält einen stabilen Zustand aufrecht, der als "anomale Glimmentladung" bekannt ist. Dieser Zustand ist entscheidend, da er sicherstellt, dass die Entladung die gesamte Oberfläche der Kathode (des Werkstücks) gleichmäßig bedeckt.

Bildung der gleichmäßigen Scheide

Die durch die gepulste Quelle bereitgestellte Stabilität erzeugt eine gleichmäßige Plasmascheide, die das Werkstück umhüllt.

Diese Scheide stellt sicher, dass Stickstoffionen an allen Punkten der Geometrie des Teils gleichmäßig verfügbar sind. Diese Gleichmäßigkeit ist die Grundlage für konsistente metallurgische Ergebnisse.

Vorteile gegenüber kontinuierlichem Gleichstrom

Präzise variable Steuerung

Die gepulste Gleichstromtechnologie bietet eine deutlich höhere Präzision als ältere kontinuierliche Gleichstrommethoden.

Bediener können die Stromdichte fein steuern. Diese direkte Regelung ermöglicht eine engere Steuerung der Prozesstemperatur insgesamt und verhindert eine Über- oder Untererwärmung bestimmter Zonen.

Beseitigung von Lichtbogenentladungen

Eines der größten Risiken beim Ionen-Nitrieren ist die Bildung von elektrischen Lichtbögen.

Lichtbögen können sofortige und irreparable Oberflächenverbrennungen am Werkstück verursachen. Die gepulste Natur der Stromquelle erkennt und unterdrückt die Bedingungen, die zu Lichtbögen führen, und schützt so hochwertige Teile vor Beschädigungen.

Auswirkungen auf die Produktionsqualität

Konsistenz der Mikrostruktur

Da die Plasmascheide gleichmäßig ist und die Temperatur kontrolliert wird, ist die resultierende Materialstruktur vorhersehbar.

Das Verfahren gewährleistet eine hochgradig konsistente Mikrostruktur innerhalb der nitrierten Schicht. Dies führt zu einer vorhersagbaren mechanischen Leistung des fertigen Teils.

Chargenuniformität

Die Konsistenz erstreckt sich über ein einzelnes Teil hinaus auf die gesamte Produktionslast.

Die gepulste Gleichstromquelle stellt sicher, dass die Härte über große Chargen von Teilen hinweg gleichmäßig ist. Dies reduziert Ausschussraten und stellt sicher, dass jedes Teil im Ofen die gleichen Qualitätsanforderungen erfüllt.

Die richtige Wahl für Ihr Ziel treffen

Obwohl gepulster Gleichstrom im Allgemeinen überlegen ist, hilft das Verständnis seiner spezifischen Stärken bei der Anwendungsplanung.

- Wenn Ihr Hauptaugenmerk auf der Oberflächengüte liegt: Verlassen Sie sich auf gepulsten Gleichstrom, um Lichtbogenentladungen zu verhindern, wodurch das Risiko von Oberflächenverbrennungen und Lochfraß an kritischen Dichtflächen oder polierten Teilen entfällt.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Nutzen Sie die Stabilität der anomalen Glimmentladung, um sicherzustellen, dass die Härtespezifikationen über große Chargen hinweg identisch erfüllt werden, wodurch der Aufwand für die Qualitätskontrolle reduziert wird.

Letztendlich verwandelt die gepulste Gleichstromquelle das Ionen-Nitrieren von einer groben Wärmebehandlung in einen präzisen Ingenieurprozess.

Zusammenfassungstabelle:

| Merkmal | Kontinuierliche Gleichstromquelle | Gepulste Gleichstromquelle |

|---|---|---|

| Entladungsstabilität | Anfällig für instabile Lichtbögen | Stabile anomale Glimmentladung |

| Temperaturkontrolle | Allgemein/Breit | Hohe Präzision durch Stromdichtemodulation |

| Oberflächenqualität | Risiko von Verbrennungen/Lochfraß durch Lichtbögen | Fehlerfreie, glatte Oberfläche |

| Chargenuniformität | Variable Ergebnisse | Hochkonsistente Mikrostruktur & Härte |

| Prozesssicherheit | Höheres Risiko von Teileschäden | Integrierte Lichtbogendämpfung & Schutz |

Verbessern Sie Ihr Surface Engineering mit KINTEK Precision

Maximieren Sie die Qualität und Konsistenz Ihrer Wärmebehandlung mit den fortschrittlichen Lösungen von KINTEK. Gestützt auf erstklassige F&E und Weltklasse-Fertigung, bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Hochtemperatur-Laböfen, die alle vollständig an Ihre einzigartigen metallurgischen Anforderungen angepasst werden können. Ob Sie fehlerfreie Oberflächen oder gleichmäßige Chargenhärtung anstreben, unsere Hochtemperatursysteme bieten die Stabilität und Kontrolle, die Ihre Forschung oder Produktion erfordert.

Bereit, die Effizienz Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie erleichtern Wärmebildkameras und hybride KI-Modelle die Leckerkennung? 92 % Genauigkeit bei Industrieöfen

- In welchen Bereichen werden Vakuumöfen häufig eingesetzt? Unverzichtbar für die Luft- und Raumfahrt, Elektronik und Medizintechnik.

- Was sind die Prozessvorteile von RTT gegenüber Vakuumglühen für Nickel-Silizium? Präzise Submikrometer-Kontrolle erreichen

- Was sind die Hauptstrukturkomponenten eines Vakuum-Sinterofens? Präzision in der Hochtemperaturverarbeitung freischalten

- Warum ist ein Vakuumglühofen besser als eine Luftglühung für ZnSe/SiO2/Si? Schützen Sie Ihre Halbleiterintegrität

- Wie energieeffizient ist ein Vakuumofen? Entdecken Sie die Schlüsselmechanismen für niedrigere Kosten

- Welche Komponenten werden beim Bau von Vakuumgraphitierungsöfen verwendet? Ein Leitfaden für Hochtemperaturleistung

- In welchen Bereichen sind Durchlauföfen kosteneffizient? Erschließen Sie Effizienz und Einsparungen bei hohem Volumen