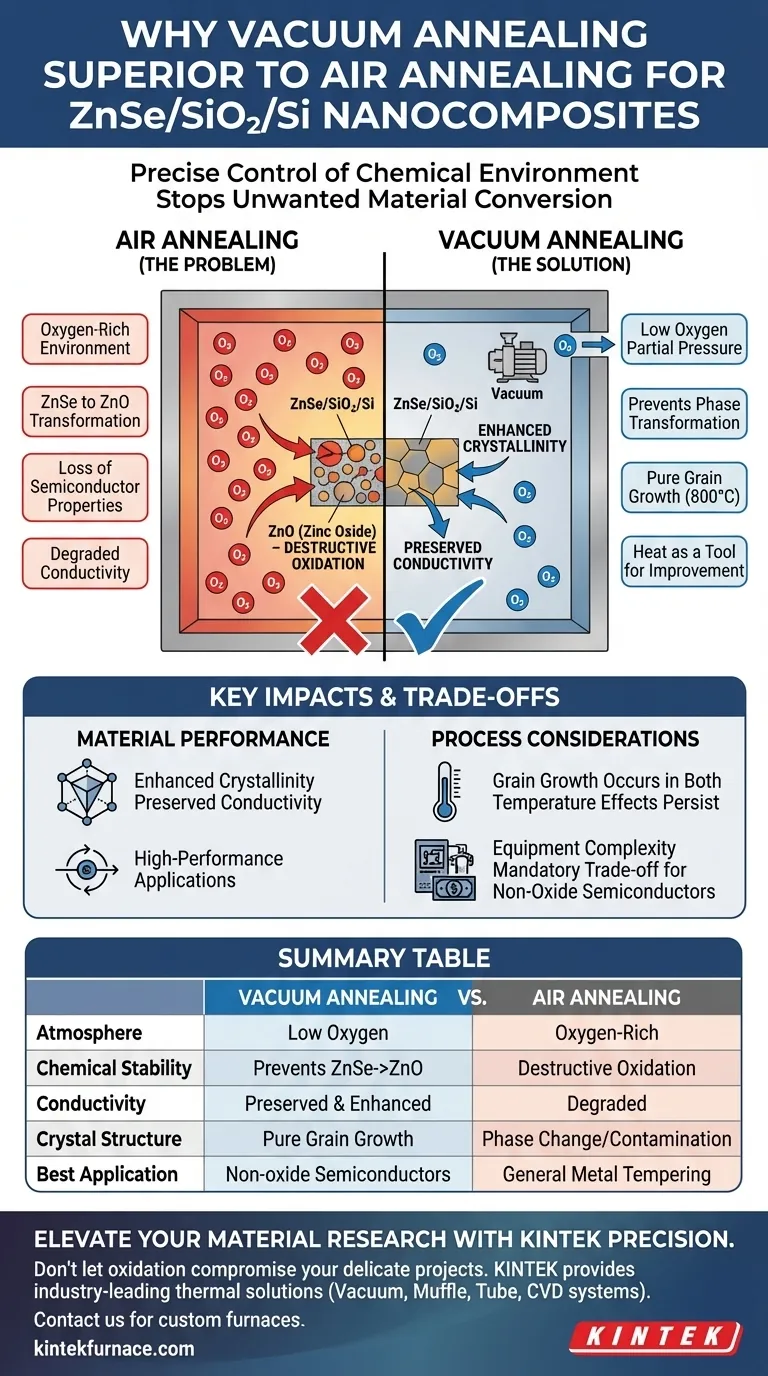

Der Hauptvorteil der Verwendung eines Vakuumglühofens ist die präzise Kontrolle der chemischen Umgebung. Insbesondere bei ZnSe/SiO2/Si-Nanokompositen eliminiert das Vakuum Sauerstoff und verhindert so die unerwünschte chemische Umwandlung des Materials während der Hochtemperaturbehandlung.

Während eine Wärmebehandlung notwendig ist, um die Struktur des Materials zu verbessern, zerstört die Durchführung in Luft die grundlegende Zusammensetzung von Selenid. Eine Vakuumumgebung ermöglicht eine notwendige strukturelle Verbesserung ohne die zerstörerischen chemischen Nebenwirkungen der Oxidation.

Die entscheidende Rolle der Atmosphärenkontrolle

Verhinderung von Phasentransformationen

Das Hauptproblem bei der Luftglühung ist die Anwesenheit von Sauerstoff. Wenn Selenid (ZnSe) bei hohen Temperaturen in einer Luftatmosphäre exponiert wird, reagiert es chemisch mit Sauerstoff.

Diese Reaktion führt zu einer starken Umwandlung von ZnSe in Zinkoxid (ZnO). Diese Phasenänderung verändert das Material grundlegend und entfernt effektiv die spezifischen Halbleitereigenschaften, die Sie zu entwickeln versuchen.

Reduzierung des Sauerstoffpartialdrucks

Ein Vakuumglühofen arbeitet, indem er den Partialdruck von Sauerstoff signifikant senkt.

Durch die Entfernung von Sauerstoff aus der Kammer schafft der Ofen eine geschützte Umgebung. Dies stellt sicher, dass die auf den Nanokomposit angewendete Wärmeenergie für die strukturelle Verfeinerung genutzt wird und nicht für unerwünschte chemische Reaktionen.

Auswirkungen auf die Materialleistung

Verbesserung der Kristallinität

Hohe Temperaturen, wie z. B. 800 °C, sind erforderlich, um das Kornwachstum zu fördern und die Kristallstruktur des Nanokomposits zu verbessern.

Im Vakuum erfolgt dieses Kornwachstum ungestört. Das Ergebnis ist ein Material mit verbesserter Kristallinität, was für Hochleistungsanwendungen unerlässlich ist.

Erhaltung der Leitfähigkeit

Die elektrischen Eigenschaften des Nanokomposits hängen von der Integrität der ZnSe-Phase ab.

Da die Vakuumglühung die Bildung von isolierenden oder chemisch unterschiedlichen Oxidschichten (ZnO) hemmt, hilft sie, die Leitfähigkeit zu erhalten und zu verbessern. Sie bewahrt die intrinsischen Halbleitereigenschaften, die in einer luftgeglühten Probe sonst verloren gehen würden.

Verständnis der Kompromisse

Temperatureffekte bleiben bestehen

Es ist wichtig zu beachten, dass ein Vakuum nicht alle physikalischen Veränderungen stoppt. Wie das Verhalten bei 800 °C zeigt, tritt Kornwachstum unabhängig von der Atmosphäre auf.

Während Vakuum chemische Degradation verhindert, verhindert es nicht die physikalische Vergröberung der Körner. Wenn die Begrenzung der Korngröße für Ihre Anwendung entscheidend ist, müssen Temperatur und Zeit unabhängig von der Atmosphäre gesteuert werden.

Komplexität der Ausrüstung

Vakuumöfen sind erheblich komplexer und teurer im Betrieb als Standard-Luftöfen.

Für Nichtoxid-Halbleiter wie ZnSe ist diese Komplexität jedoch ein zwingender Kompromiss. Die Kosten der Ausrüstung werden durch die Tatsache gerechtfertigt, dass die Luftglühung ein chemisch anderes und wahrscheinlich unbrauchbares Endprodukt liefert.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie eine Methode zur Wärmebehandlung für empfindliche Nanokomposite auswählen, berücksichtigen Sie Ihre spezifischen Materialanforderungen:

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsreinheit liegt: Sie müssen eine Vakuumglühung verwenden, um die Oxidation von ZnSe zu ZnO zu verhindern und die beabsichtigte Halbleiterphase beizubehalten.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leistung liegt: Eine Vakuumbehandlung ist erforderlich, um die Leitfähigkeit zu verbessern, indem sichergestellt wird, dass das Kristallgitter ohne Oxideinschlüsse verfeinert wird.

Indem Sauerstoff aus der Gleichung entfernt wird, stellt die Vakuumglühung sicher, dass Wärme als Werkzeug zur Verbesserung und nicht als Mittel zur Degradation wirkt.

Zusammenfassungstabelle:

| Merkmal | Vakuumglühen | Luftglühen |

|---|---|---|

| Atmosphäre | Niedriger Sauerstoffpartialdruck | Sauerstoffreiche Umgebung |

| Chemische Stabilität | Verhindert ZnSe zu ZnO-Umwandlung | Führt zu zerstörerischer Oxidation |

| Leitfähigkeit | Erhaltet und verbessert | Verschlechtert durch Oxidbildung |

| Kristallstruktur | Reines Kornwachstum | Phasenwechsel/Kontamination |

| Beste Anwendung | Nichtoxid-Halbleiter | Allgemeines Metalltempern |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass Oxidation Ihre empfindlichen Halbleiterprojekte beeinträchtigt. KINTEK bietet branchenführende thermische Lösungen, die für die anspruchsvollen Anforderungen der Nanokompositentwicklung entwickelt wurden. Unterstützt durch Experten in F&E und Fertigung, bieten wir Hochleistungs-Vakuum-, Muffel-, Rohr- und CVD-Systeme – alle vollständig an Ihre spezifischen Anforderungen an Partialdruck und Temperatur anpassbar.

Kontrollieren Sie noch heute Ihre chemische Umgebung. Kontaktieren Sie uns jetzt, um Ihre kundenspezifischen Ofenanforderungen zu besprechen und stellen Sie sicher, dass Ihre Materialien mit der KINTEK-Expertise ihr maximales Potenzial erreichen.

Visuelle Anleitung

Referenzen

- Aiman Akylbekovа, Anatoli I. Popov. Annealing Effect on Structural, Optical and Electrophysical Properties of ZnSe Nanocrystals Synthesized into SiO2/Si Ion Track Template. DOI: 10.3390/ma17164149

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Arten von Wärmebehandlungsprozessen können in einem Vakuumofen durchgeführt werden? Erreichen Sie überlegene Materialqualität und Kontrolle

- Welche Rolle spielt eine Hochvakuumumgebung während des SPS-Prozesses? Optimierung der Reinheit bei Legierungen mit mittlerer Entropie

- Warum ist ein Labor-Hochtemperatur-Schmelzofen für die glasbasierte Immobilisierung entscheidend? Master Matrix Preparation

- Welche Vorteile bietet ein Vakuumtrockenschrank gegenüber einem Standardofen für Fe3Al und CNTs? Schützen Sie Ihre Verbundwerkstoffe

- Was ist der Vorteil computergesteuerter Prozesse in Vakuumöfen? Erreichen Sie perfekte Wiederholgenauigkeit für Hochleistungsanwendungen

- Welche technischen Vorteile bieten Vakuum-Hochtemperaturöfen beim Hartlöten von Sandwichpaneelen? Erzielen Sie stärkere Verbindungen

- Warum wird hochreiner Stickstoff (N2) bei der Selenisierung von Elektrodenmaterialien benötigt? Experteneinblicke in Öfen

- Wie wird in einer Vakuumkammerofen abgekühlt? Beherrschen Sie das schnelle Gasabschrecken und die langsame strahlende Abkühlung