Eine Hochvakuumumgebung ist das entscheidende Tor zur Materialreinheit bei der Funkenplasmasonderung (SPS) von Legierungen mit mittlerer Entropie. Durch die Einstellung eines spezifischen Vakuumgrades von 5 x 10^-3 Pa vor Beginn des Heizzyklus stellt der Prozess die vollständige Entfernung von Luft und adsorbiereter Feuchtigkeit sicher, die zwischen den Pulverpartikeln eingeschlossen sind.

Kernbotschaft Die Vakuumumgebung ist nicht nur Leere; sie ist ein aktives Prozesswerkzeug, das die Oxidation an den Korngrenzen eliminiert. Durch die Entfernung von Sauerstoff und Feuchtigkeit maximiert das Vakuum die Dichte des gesinterten Körpers, was direkt zu einer überlegenen Bruchzähigkeit und Verschleißfestigkeit der endgültigen Legierung führt.

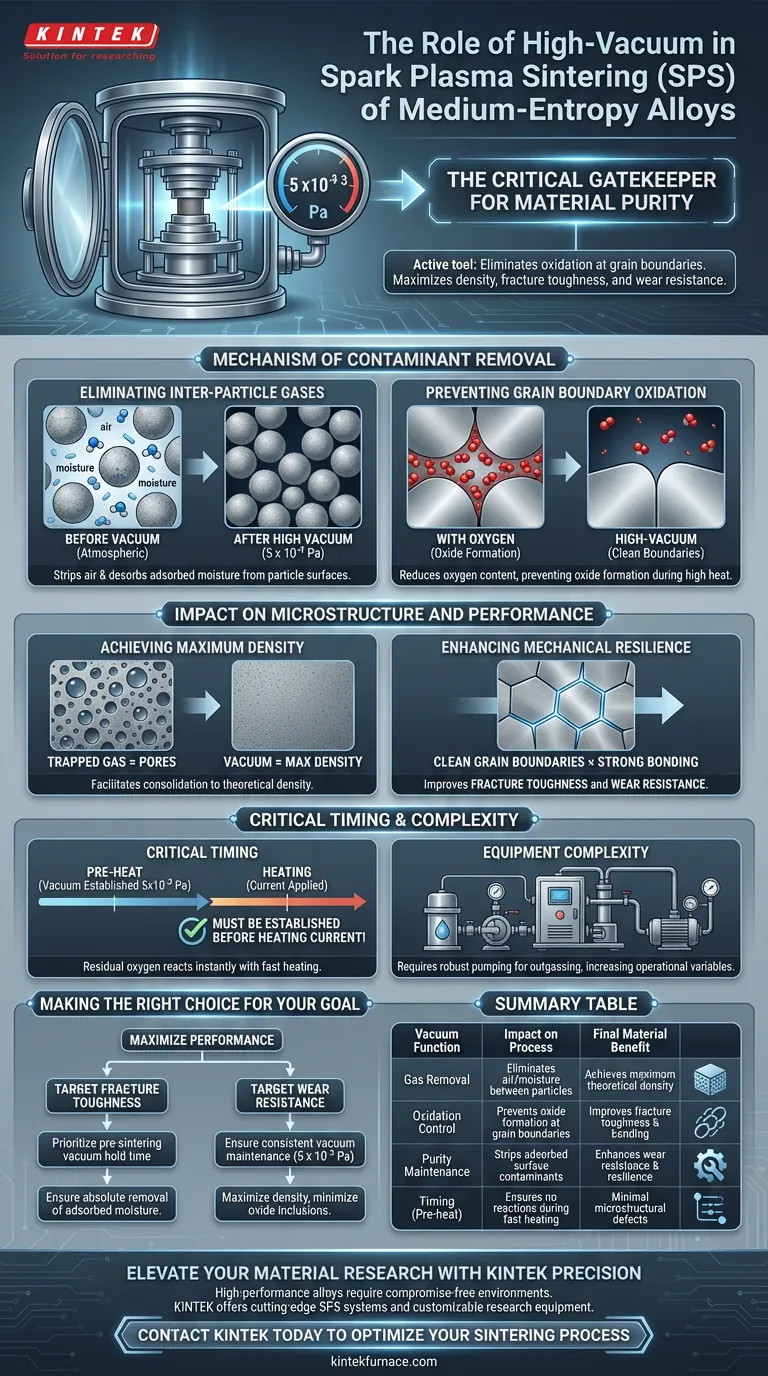

Der Mechanismus der Verunreinigungsentfernung

Eliminierung von Gasen zwischen den Partikeln

Die Hauptfunktion des Vakuums besteht darin, die physikalischen Lücken zwischen den rohen Legierungspulvern abzusaugen.

Bevor die Temperatur ansteigt, wird ein Vakuum von 5 x 10^-3 Pa eingestellt, um die atmosphärische Luft zu entfernen.

Dieser Schritt desorbiert auch Feuchtigkeit, die sich an der Oberfläche der Pulverpartikel festgesetzt hat, und stellt sicher, dass das Ausgangsmaterial makellos ist.

Verhinderung von Korngrenzenoxidation

Die größte Bedrohung für Legierungen mit mittlerer Entropie während des Sinterns ist die Sauerstoffkontamination.

Wenn während der Hochtemperaturphase Sauerstoff vorhanden ist, reagiert er mit den Metalloberflächen und bildet Oxidschichten.

Die Hochvakuumumgebung reduziert den Sauerstoffgehalt drastisch und verhindert insbesondere, dass diese Oxide an den Korngrenzen entstehen.

Auswirkungen auf Mikrostruktur und Leistung

Erreichung maximaler Dichte

Die Entfernung von Gasen ist eine Voraussetzung für die Erzielung eines vollständig dichten Materials.

Eingeschlossenes Gas wirkt als Barriere für die Verdichtung und führt zu Poren oder Hohlräumen im Endprodukt.

Durch den Betrieb im Hochvakuum ermöglicht SPS die Konsolidierung von Partikeln zu einem Festkörper, der seine theoretische Dichte erreicht.

Verbesserung der mechanischen Widerstandsfähigkeit

Die Sauberkeit der Korngrenzen bestimmt den mechanischen Erfolg der Legierung.

Saubere Grenzen – frei von spröden Oxiden – ermöglichen eine bessere atomare Bindung zwischen den Körnern.

Diese mikrostrukturelle Reinheit überträgt sich direkt auf die makroskopische Leistung, insbesondere auf die Verbesserung der Bruchzähigkeit und der Verschleißfestigkeit.

Verständnis der Kompromisse

Der kritische Zeitpunkt der Vakuumapplikation

Die Vorteile eines Vakuums gehen verloren, wenn der Zeitpunkt falsch ist.

Das Vakuum muss vollständig auf 5 x 10^-3 Pa eingestellt sein, bevor der Heizstrom angelegt wird.

Da SPS extrem schnelle Aufheizraten nutzt, reagiert jeder verbleibende Sauerstoff, wenn der Strom zu fließen beginnt, sofort mit der Legierung und schließt Defekte ein, die später nicht mehr entfernt werden können.

Komplexität der Ausrüstung

Die Aufrechterhaltung eines Hochvakuums fügt dem Herstellungsprozess Variablen hinzu.

Es erfordert robuste Pumpsysteme, die in der Lage sind, Ausgasungen aus den Pulvern zu bewältigen, ohne an Druck zu verlieren.

Dies gewährleistet zwar die Qualität, erhöht aber die betriebliche Komplexität im Vergleich zu Sinterverfahren ohne Vakuum.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer Legierungen mit mittlerer Entropie zu maximieren, müssen Sie Ihre Prozessparameter mit Ihren mechanischen Zielen abstimmen.

- Wenn Ihr Hauptaugenmerk auf Bruchzähigkeit liegt: Priorisieren Sie die Haltezeit vor dem Sintern im Vakuum, um die vollständige Entfernung von adsorbierbarer Feuchtigkeit an den Korngrenzen sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit liegt: Stellen Sie sicher, dass Ihr Vakuumsystem 5 x 10^-3 Pa konstant aufrechterhalten kann, um die endgültige Dichte zu maximieren und Oxidinklusionen zu minimieren.

Echtes Hochleistungs-Sintern beruht nicht nur auf Hitze und Druck, sondern auf der makellosen Umgebung, die es der Materialchemie ermöglicht, ohne Störungen zu funktionieren.

Zusammenfassungstabelle:

| Vakuumfunktion | Auswirkung auf den Prozess | Endgültiger Materialvorteil |

|---|---|---|

| Gasentfernung | Eliminiert Luft und Feuchtigkeit zwischen den Partikeln | Erreicht maximale theoretische Dichte |

| Oxidationskontrolle | Verhindert Oxidbildung an Korngrenzen | Verbessert Bruchzähigkeit und Bindung |

| Aufrechterhaltung der Reinheit | Entfernt adsorbierte Oberflächenverunreinigungen | Verbessert Verschleißfestigkeit und Widerstandsfähigkeit |

| Zeitpunkt (Vorheizen) | Stellt sicher, dass während des schnellen Aufheizens keine Reaktionen stattfinden | Minimale mikrostrukturelle Defekte |

Heben Sie Ihre Materialforschung mit KINTEK Precision auf ein neues Niveau

Hochleistungswerkstoffe erfordern eine kompromisslose Umgebung. Mit fachkundiger F&E und Fertigung bietet KINTEK hochmoderne Funkenplasmasonderungs (SPS)-Systeme, neben unseren Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle an Ihre individuellen Forschungsbedürfnisse anpassbar.

Ob Sie überlegene Bruchzähigkeit oder maximale Dichte anstreben, unsere Ausrüstung bietet die für Ihren Erfolg unerlässliche Hochvakuumstabilität (5 x 10^-3 Pa). Kontaktieren Sie KINTEK noch heute, um Ihren Sinterprozess zu optimieren und die Leistung Ihrer Materialien auf die nächste Stufe zu heben.

Visuelle Anleitung

Referenzen

- Yubo Zhao, Oleksandr Тіsov. Enhancing Reciprocating Wear Resistance of Co37Cr28Ni31Al2Ti2 Spark Plasma Sintered Medium-Entropy Alloy via TiC Addition. DOI: 10.3390/ma18020442

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Materialien können mittels Vakuumlöten verbunden werden? Erzielen Sie hochintegre Verbindungen für unähnliche Metalle und Keramiken

- Wie können Vakuumofen-Kühler die Betriebskosten senken? Effizienz steigern und versteckte Kosten reduzieren

- Wie hilft eine Ultrahochvakuum-Vorbereitungskette bei der Präparation von RCu-Proben? Gewährleistung makelloser Daten

- Wie wirkt sich eine hochreine Argonumgebung auf den Betrieb eines Sinterofens aus? Erreichen Sie 316L-Elektrodenexzellenz

- Was sind die technischen Vorteile von Vakuumöfen? Überlegene Wärmebehandlung für Stahl & Legierungen

- Was sind die wesentlichen Unterschiede bei der maximalen Temperatur zwischen Niedervakuumanlagen und Hochvakuumanlagen? Höhere Hitze für Reinheit freischalten

- Was sind die Hauptunterschiede zwischen Vakuumkammern und Vakuumöfen? Wählen Sie das richtige Werkzeug für Ihr Labor

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank bei der Behandlung von gefilterten Y2O3-MgO-Vorläufern? Experten-Einblicke