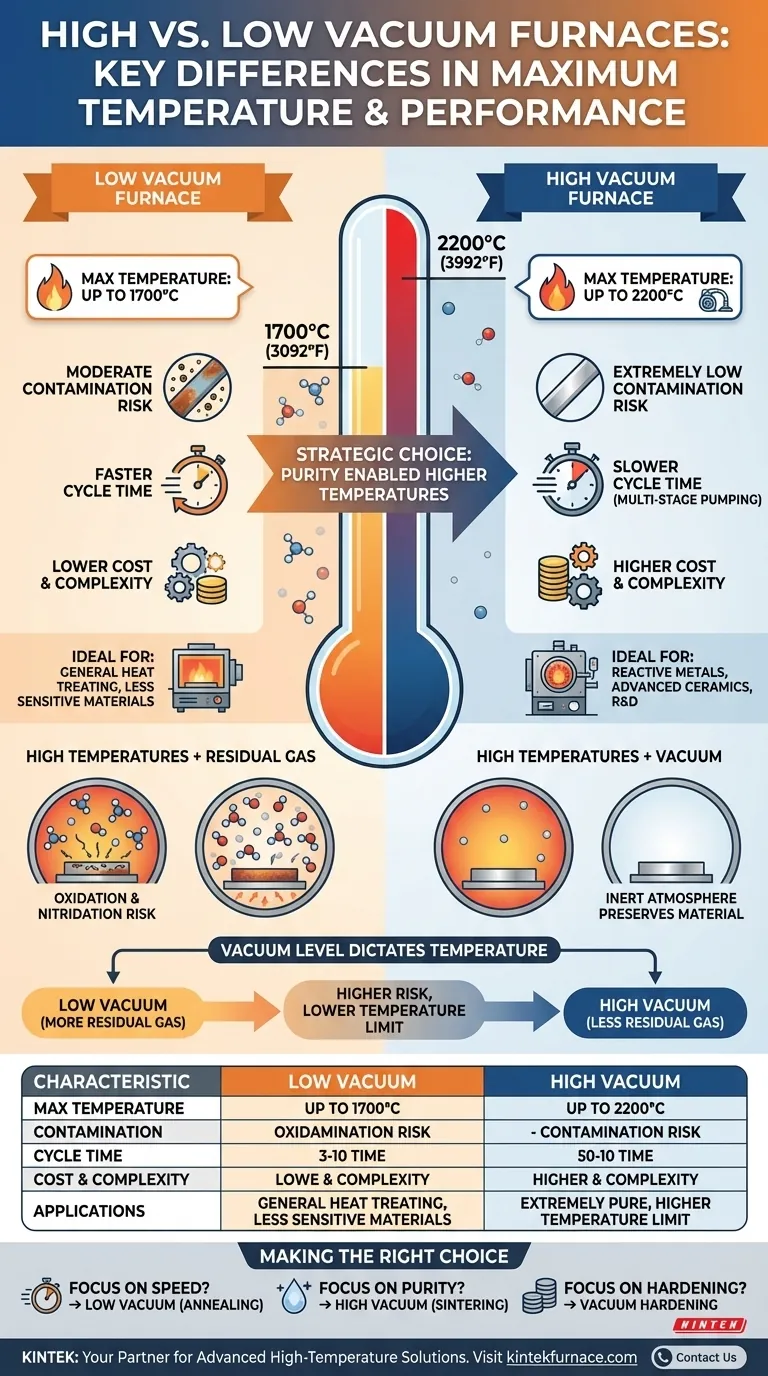

Im Überblick besteht der Hauptunterschied in der maximal erreichbaren Temperatur. Hochvakuumanlagen können bei deutlich höheren Temperaturen bis zu 2200 °C betrieben werden, während Niedervakuumanlagen typischerweise auf maximal 1700 °C begrenzt sind. Dieser erhebliche Temperaturunterschied ist eine direkte Folge der Umgebung, die jede Anlage erzeugt.

Die Entscheidung zwischen einer Nieder- und Hochvakuumanlage ist nicht nur eine Frage der Erreichung einer Zieltemperatur. Es ist eine strategische Wahl, die durch die Notwendigkeit bestimmt wird, atmosphärische Kontaminationen zu kontrollieren, da ein hochwertigeres Vakuum die Voraussetzung dafür ist, höhere Temperaturen zu erreichen, ohne die Integrität des Materials oder der Anlage selbst zu beeinträchtigen.

Die Rolle des Vakuums bei der Hochtemperaturverarbeitung

Um den Temperaturunterschied zu verstehen, muss man zuerst verstehen, warum ein Vakuum notwendig ist. Bei extremen Temperaturen werden Materialien hochreaktiv, und die Komponenten der Anlage selbst werden an ihre Grenzen gebracht.

Warum ein Vakuum unerlässlich ist

Bei hohen Temperaturen können die Restgase in einer Kammer – hauptsächlich Sauerstoff und Stickstoff – aggressiv mit der Last reagieren. Dies führt zu unerwünschten Ergebnissen wie Oxidation und Nitridierung, welche die Oberflächengüte und die strukturellen Eigenschaften des Materials ruinieren können.

Eine Vakuumumgebung entfernt diese reaktiven Gasmoleküle und schafft eine inerte Atmosphäre, die das Material während des Erhitzungsprozesses schützt.

Wie das Vakuumniveau die Temperatur bestimmt

Ein Niedervakuum (oder Grobvakuum) hinterlässt eine höhere Anzahl von Restgasmolekülen in der Kammer. Wenn die Temperatur steigt, können diese verbleibenden Moleküle immer noch Kontaminationen verursachen oder die Heizelemente stören, was eine praktische Obergrenze für die sichere Betriebstemperatur der Anlage auf etwa 1700 °C setzt.

Ein Hochvakuum hingegen entfernt wesentlich mehr Gasmoleküle. Dies schafft eine extrem reine Umgebung mit minimaler Reaktionswahrscheinlichkeit. Diese Reinheit ist es, die es ermöglicht, das System auf viel höhere Temperaturen – bis zu 2200 °C – zu bringen, ohne das Risiko einer Beschädigung der Last oder der internen Komponenten der Anlage.

Vergleich der Eigenschaften von Nieder- und Hochvakuum

Das Vakuumniveau beeinflusst nicht nur die Temperatur, sondern hat auch direkte Auswirkungen auf das Kontaminationsrisiko, die Zykluszeit und die durchführbaren Prozesse.

Kontaminationsrisiko

Eine Niedervakuumanlage birgt ein moderates Kontaminationsrisiko. Sie eignet sich für Prozesse, bei denen eine geringfügige Oberflächenoxidation oder Reaktion für das Endprodukt nicht kritisch ist.

Eine Hochvakuumanlage bietet ein extrem geringes Kontaminationsrisiko. Dieses Reinheitsniveau ist unerlässlich für die Verarbeitung hochsensibler oder reaktiver Materialien wie Titan, Refraktärmetalle und fortschrittliche Keramiken.

Zykluszeit und Pumpsysteme

Niedervakuumanlagen haben schnellere Evakuierungszeiten und Gesamtzykluszeiten. Sie verwenden einfachere mechanische Pumpen, um schnell den Großteil der Luft zu entfernen.

Hochvakuumanlagen benötigen länger, um ihr Betriebsvakuum zu erreichen. Sie erfordern ein mehrstufiges Pumpsystem, oft bestehend aus einer Vorpumpe, gefolgt von einer Turbomolekular- oder Diffusionspumpe, um den erforderlichen niedrigen Druck zu erreichen. Dies verlängert die einzelnen Zyklen erheblich.

Die Abwägungen verstehen

Die Wahl zwischen diesen Anlagentypen erfordert eine Abwägung zwischen Leistungsanforderungen und betrieblichen Realitäten. Es gibt nicht die eine „bessere“ Option; es gibt nur das richtige Werkzeug für eine bestimmte Aufgabe.

Geschwindigkeit vs. Reinheit

Der wichtigste Kompromiss besteht zwischen Verarbeitungsgeschwindigkeit und Umgebungsreinheit. Ein Niedervakuum bietet einen schnelleren Durchsatz und ist somit effizienter für großvolumige, weniger empfindliche Anwendungen wie allgemeine Wärmebehandlung.

Das Hochvakuum stellt die Reinheit über alles andere. Die längeren Zykluszeiten sind ein notwendiger Kompromiss, um die Integrität des Materials perfekt zu erhalten, was für medizinische Anwendungen, Luft- und Raumfahrt sowie für Forschung und Entwicklung von entscheidender Bedeutung ist.

Kosten und Komplexität

Niedervakuumsysteme sind in der Regel kostengünstiger in der Anschaffung und Wartung. Ihre einfacheren Pumpsysteme und Steuerungen führen zu einer geringeren betrieblichen Komplexität.

Hochvakuumanlagen stellen eine erhebliche Investition dar. Ihre hochentwickelten Pumpsysteme, fortschrittlichen Sensoren und robusteren Konstruktionen erfordern höhere Investitionskosten und eine spezialisiertere Wartung.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl Ihrer Anlage sollte ausschließlich von den Anforderungen Ihres Materials und Ihrem Endziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Prozessgeschwindigkeit für weniger empfindliche Materialien liegt: Eine Niedervakuumanlage ist die praktischere und kostengünstigere Wahl für Anwendungen wie allgemeines Glühen oder Vergüten.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit und dem Erreichen extremer Temperaturen liegt: Eine Hochvakuumanlage ist für Prozesse wie Hartlöten, Sintern von fortschrittlichen Keramiken oder die Behandlung reaktiver Metalle nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Härtung von Stahl bei minimaler Oberflächenveränderung liegt: Eine Vakuumhärteanlage, die im Nieder- bis Mittelvakuumbereich arbeiten kann, bietet einen erheblichen Vorteil gegenüber Atmosphärenöfen.

Das Verständnis dieser grundlegenden Unterschiede ermöglicht es Ihnen, das präzise Werkzeug auszuwählen, das für die Erreichung Ihrer Materialbearbeitungsziele erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Niedervakuumanlage | Hochvakuumanlage |

|---|---|---|

| Maximale Temperatur | Bis zu 1700 °C | Bis zu 2200 °C |

| Kontaminationsrisiko | Mäßig | Extrem gering |

| Zykluszeit | Schneller | Langsamer |

| Kosten und Komplexität | Geringer | Höher |

| Ideale Anwendungen | Allgemeine Wärmebehandlung, weniger empfindliche Materialien | Reaktive Metalle, fortschrittliche Keramiken, F&E |

Benötigen Sie eine Anlage, die Ihren genauen Temperatur- und Reinheitsanforderungen entspricht? Bei KINTEK sind wir auf Hochtemperatur-Lösungen spezialisiert, die auf Ihr Labor zugeschnitten sind. Durch Nutzung unserer herausragenden F&E- und Eigenfertigung bieten wir fortschrittliche Produkte wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, mit tiefgreifender Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialbearbeitung mit zuverlässigen, hochleistungsfähigen Anlagen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz