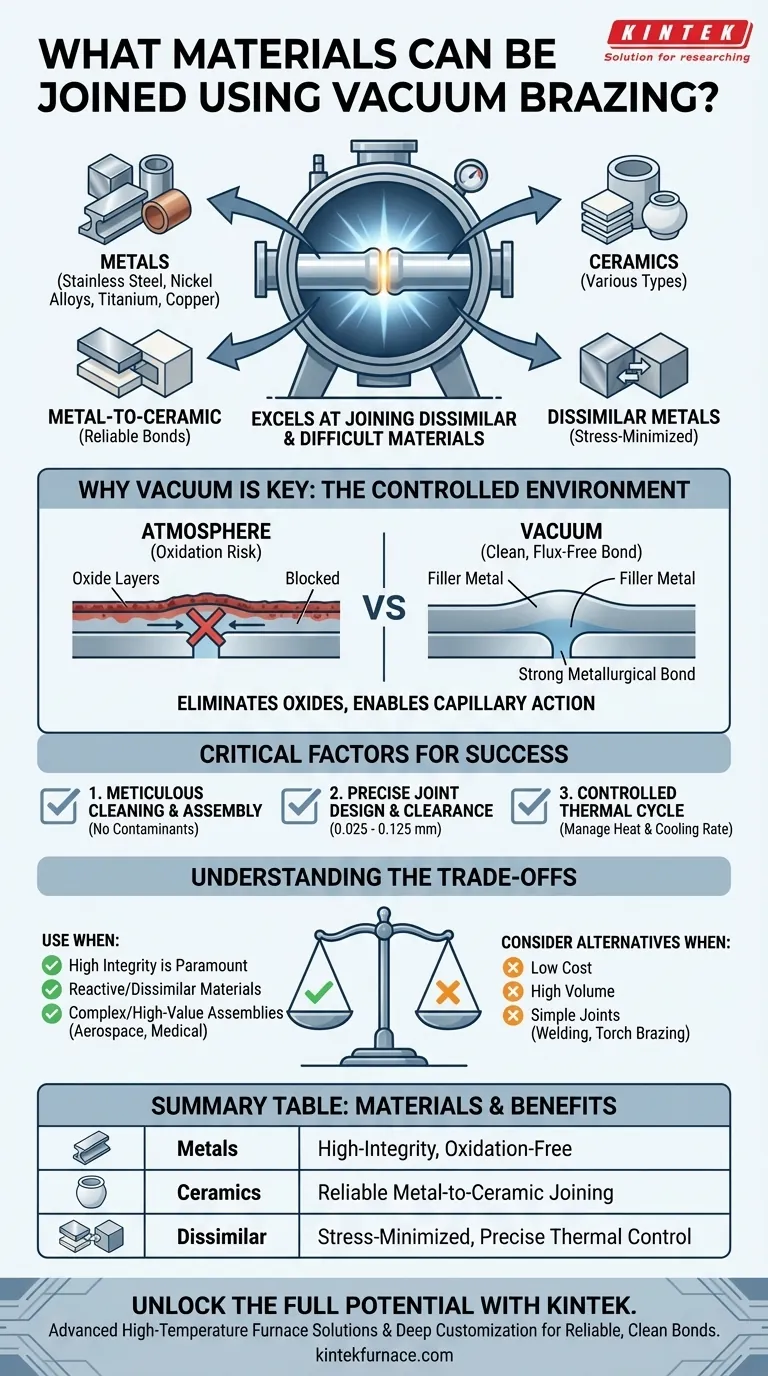

Kurz gesagt, das Vakuumlöten zeichnet sich durch das Verbinden einer Vielzahl von Materialien aus, die mit anderen Methoden oft schwierig oder unmöglich zu verbinden sind. Seine Hauptstärke liegt in der Herstellung hochintegrer Verbindungen zwischen unähnlichen Metallen, einschließlich Edelstahl, Nickellegierungen, Titan und Kupfer. Entscheidend ist, dass es auch eines der wenigen Verfahren ist, das Metalle zuverlässig mit Keramiken verbinden kann.

Der wahre Wert des Vakuumlötens liegt nicht nur in den Materialien, die es verbinden kann, sondern in seiner Fähigkeit, außergewöhnlich saubere, starke und flussmittelfreie Verbindungen in komplexen Baugruppen zu erzeugen, indem der Prozess in einer kontrollierten, sauerstofffreien Umgebung durchgeführt wird.

Warum Vakuum der Schlüssel zur Vielseitigkeit ist

Die Leistungsfähigkeit des Vakuumlötens rührt von der Umgebung her, in der es durchgeführt wird. Durch das Entfernen der Atmosphäre aus dem Ofen eliminiert der Prozess das Risiko der Oxidation, das viele andere Hochtemperatur-Verbindungsmethoden plagt.

Eliminierung von Oxiden und Verunreinigungen

Wenn Metalle erhitzt werden, reagieren ihre Oberflächen mit Sauerstoff in der Luft und bilden Oxide. Diese Oxidschichten wirken als Barriere und verhindern, dass das Füllmaterial die Grundmaterialien richtig benetzt und bindet, was zu einer schwachen oder fehlgeschlagenen Verbindung führt.

Eine Hochvakuumumgebung beseitigt diese Bedrohung. Dies ermöglicht es der geschmolzenen Lötlegierung, frei durch Kapillarwirkung in die Fuge zu fließen, wodurch eine direkte, starke metallurgische Verbindung ohne die Notwendigkeit korrosiver chemischer Flussmittel entsteht.

Ermöglichung des Verbindens unterschiedlicher Materialien

Dieser saubere, kontrollierte Prozess macht das Verbinden unähnlicher Materialien möglich. Verschiedene Materialien dehnen sich mit unterschiedlichen Raten aus und ziehen sich zusammen (Wärmeausdehnungskoeffizient), was während des Erhitzens und Abkühlens immense Spannungen erzeugen kann.

Das Vakuumlöten ermöglicht eine äußerst präzise Steuerung des thermischen Zyklus. Dies stellt sicher, dass komplexe Baugruppen, selbst solche aus verschiedenen Metallen oder Metall-Keramik-Kombinationen, mit einer Rate erhitzt und abgekühlt werden können, die innere Spannungen minimiert und Verformungen oder Rissbildung verhindert.

Kritische Faktoren für eine erfolgreiche Verbindung

Obwohl vielseitig, ist das Vakuumlöten ein hochtechnischer Prozess, der eine sorgfältige Kontrolle erfordert. Der Erfolg hängt nicht nur von der Wahl der richtigen Materialien ab; es geht darum, den gesamten Prozess von Anfang bis Ende zu beherrschen.

Sorgfältige Reinigung und Montage

Die zu verbindenden Teile müssen vor dem Einführen in den Ofen peinlich genau sauber sein. Jegliche Öle, Fette oder Oberflächenverunreinigungen verdampfen im Vakuum und können die Verbindung beeinträchtigen. Die Montage muss aus demselben Grund in einer sauberen Umgebung stattfinden.

Präzises Fugen-Design und Spalt

Der Spalt zwischen den zu verbindenden Materialien, bekannt als Fugenabstand, ist entscheidend. Er muss groß genug sein, damit das Füllmaterial hineinfließen kann, aber klein genug, um eine starke Kapillarwirkung zu ermöglichen.

Für die meisten Anwendungen liegt dieser Spalt typischerweise zwischen 0,025 mm und 0,125 mm (0,001" bis 0,005").

Kontrollierter thermischer Zyklus

Jede Phase des Heiz- und Kühlprozesses muss präzise gesteuert werden. Dies stellt sicher, dass das Füllmaterial bei der richtigen Temperatur schmilzt und fließt und dass die endgültige Baugruppe langsam genug abkühlt, um einen Thermoschock oder den Aufbau von Restspannungen zu verhindern.

Die Kompromisse verstehen

Vakuumlöten bietet eine unvergleichliche Qualität, bringt aber spezifische Anforderungen mit sich, die es für nicht jede Anwendung geeignet machen.

Die Notwendigkeit spezieller Ausrüstung

Der Prozess erfordert einen Hochvakuumofen, der eine erhebliche Kapitalinvestition darstellt. Diese Systeme sind komplex zu bedienen und zu warten und erfordern qualifizierte Techniker.

Intoleranz gegenüber Prozessabweichungen

Es gibt sehr wenig Spielraum für Fehler. Eine erfolgreiche Lötung hängt von der strengen und reproduzierbaren Kontrolle aller Prozessvariablen ab, von der Reinigung und Montage bis zum endgültigen thermischen Profil. Jede Abweichung kann die Integrität der gesamten Baugruppe beeinträchtigen.

Höhere Kosten pro Teil

Aufgrund der speziellen Ausrüstung, langer Zykluszeiten und des Bedarfs an fachmännischer Aufsicht ist das Vakuumlöten im Allgemeinen teurer als andere Verbindungsmethoden wie Schweißen oder Hartlöten mit Flamme. Seine Kosten werden durch die hohe Leistung und Zuverlässigkeit der Endverbindung gerechtfertigt.

Die richtige Wahl für Ihre Anwendung treffen

Verwenden Sie Vakuumlöten, wenn die Integrität der Verbindung von größter Bedeutung ist und andere Methoden unzureichend sind.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden reaktiver oder unähnlicher Materialien liegt: Vakuumlöten ist eine der besten Optionen für das Verbinden von Titan, Nickel-Superlegierungen oder Metallen mit Keramiken.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, hochwertiger Baugruppen liegt: Der Prozess ist ideal für die Herstellung sauberer, flussmittelfreier Verbindungen in komplizierten Komponenten für Luft- und Raumfahrt, Medizintechnik oder Halbleiteranwendungen.

- Wenn Ihr Hauptaugenmerk auf geringen Kosten und hohen Volumen für einfache Verbindungen liegt: Sie sollten alternative Methoden wie Flammlöten, Induktionslöten oder Schweißen in Betracht ziehen, da Vakuumlöten überdimensioniert sein könnte.

Letztendlich ist das Vakuumlöten ein Präzisionsfertigungsverfahren, das wegen seiner Leistung und nicht wegen seiner Bequemlichkeit gewählt wird.

Zusammenfassungstabelle:

| Materialtyp | Beispiele | Hauptvorteile |

|---|---|---|

| Metalle | Edelstahl, Nickellegierungen, Titan, Kupfer | Hochintegre Verbindungen, oxidationsfrei |

| Keramiken | Verschiedene Keramiken | Zuverlässige Metall-Keramik-Verbindungen |

| Unterschiedliche Kombinationen | Metall-Metall, Metall-Keramik | Spannungsminimierte Verbindungen, präzise Temperaturregelung |

Erschließen Sie das volle Potenzial des Vakuumlötens für Ihre Hochleistungsbaugruppen! Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphärenöfen, bereitzustellen, die auf Branchen wie Luft- und Raumfahrt, Medizintechnik und Halbleiter zugeschnitten sind. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und zuverlässige, saubere Verbindungen für komplexe Komponenten liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz und Produktqualität Ihres Labors steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?