Im Kern liegt der Unterschied im Verwendungszweck. Eine Vakuumkammer ist dafür ausgelegt, eine kontrollierte Umgebung mit niedrigem Druck für Simulation und Tests zu schaffen, während ein Vakuumofen ein spezialisiertes System ist, das dieses Vakuum nutzt, um Materialien auf extreme Temperaturen zu erhitzen. Die Hauptfunktion der Kammer ist die Umweltkontrolle; die Hauptfunktion des Ofens ist die Hochtemperatur-Wärmebehandlung.

Obwohl beide Systeme ein Vakuum erzeugen, sind ihre technischen Ziele grundlegend verschieden. Bei einer Vakuumkammer geht es darum, einen leeren Raum für Tests zu schaffen und aufrechtzuerhalten. Bei einem Vakuumofen geht es darum, diesen leeren Raum als Schutzschild für Materialien während intensiver Erhitzung zu nutzen.

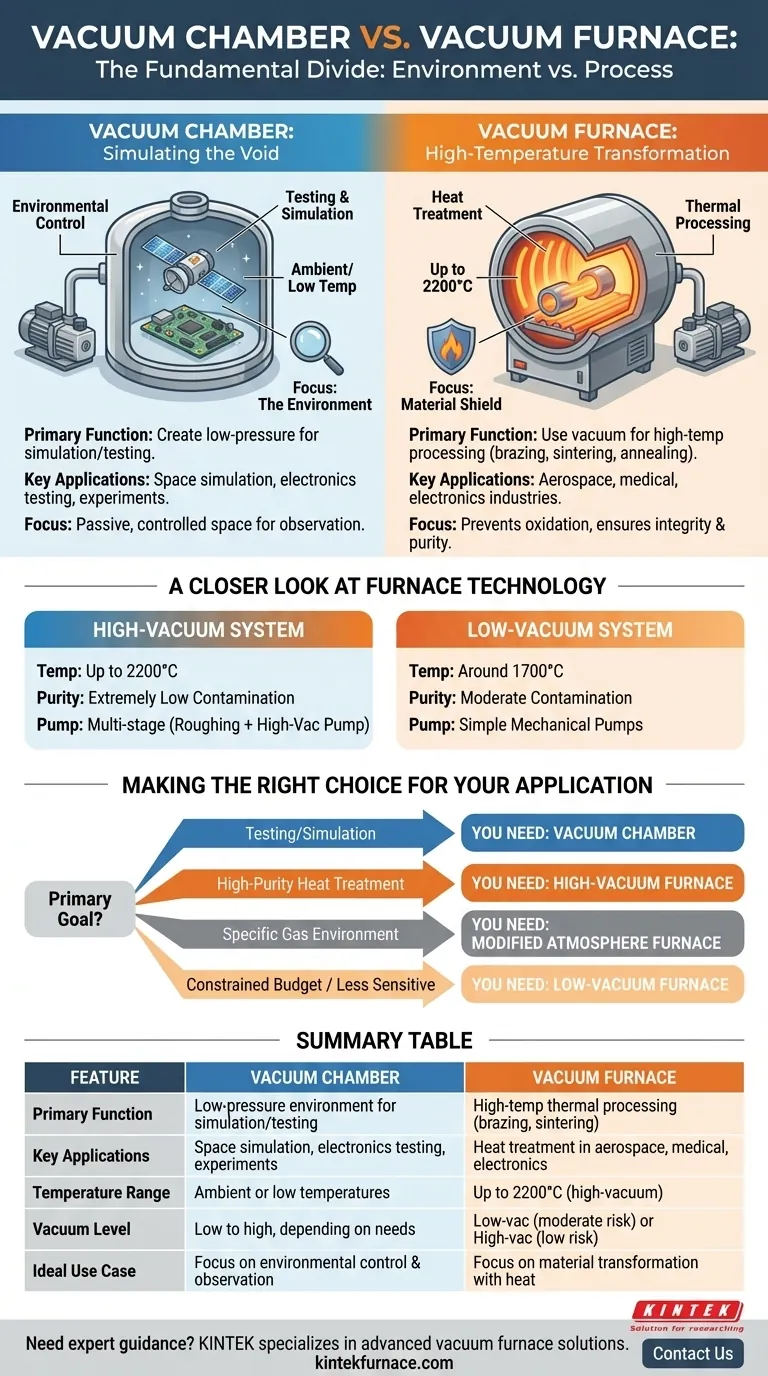

Die grundlegende Kluft: Umgebung vs. Prozess

Das Verständnis des Unterschieds beginnt mit dem beabsichtigten Ergebnis. Versuchen Sie, etwas im Vakuum zu beobachten, oder versuchen Sie, etwas durch Hitze im Vakuum zu verändern?

Vakuumkammern: Die Simulation der Leere

Eine Vakuumkammer ist im Wesentlichen ein abgedichteter Behälter, aus dem Luft und andere Gase durch eine Vakuumpumpe entfernt werden. Ihre Konstruktion ist optimiert für die Erzeugung und Aufrechterhaltung einer Umgebung mit niedrigem Druck.

Die Hauptanwendungen liegen im Testen und Simulieren. Dazu gehört die Simulation der Bedingungen des Weltraums für Satellitenkomponenten, das Testen von Elektronik in großer Höhe oder die Durchführung von Experimenten, die in normaler Atmosphäre nicht möglich wären.

Der Fokus liegt auf der Umgebung selbst. Die Kammer bietet einen passiven, kontrollierten Raum zur Beobachtung oder Experimentation, typischerweise bei oder nahe Raumtemperatur.

Vakuumöfen: Hochtemperatur-Transformation

Ein Vakuumofen ist ein weitaus aktiveres System. Obwohl er eine Vakuumkammer beinhaltet, ist sein Hauptzweck die Funktion als Hochtemperaturofen.

Das Vakuum ist nicht das Ziel, sondern ein kritisches Werkzeug. Durch das Entfernen von Sauerstoff und anderen atmosphärischen Gasen verhindert der Ofen Oxidation und Kontamination von Materialien während Wärmebehandlungsprozessen wie Löten, Sintern und Glühen.

Dies gewährleistet die strukturelle Integrität und Reinheit des Endprodukts, was für Hochleistungsmetalle und Keramiken in der Luft- und Raumfahrt, der Medizin- und Elektronikindustrie unerlässlich ist.

Ein genauerer Blick auf die Ofentechnologie

Nicht alle Vakuumöfen sind gleich. Die „Qualität“ des Vakuums beeinflusst direkt die Prozessfähigkeiten und bestimmt die erreichbaren Temperaturgrenzen und Reinheitsgrade.

Die entscheidende Rolle des Vakuumgrades

Vakuumöfen werden oft als Niedervakuum- oder Hochvakuumsysteme kategorisiert. Diese Unterscheidung bestimmt ihre Eignung für verschiedene Materialien und Prozesse.

Ein Niedervakuum-System entfernt den größten Teil der Atmosphäre, was für viele Standard-Wärmebehandlungsanwendungen ausreichend ist.

Ein Hochvakuum-System entfernt signifikant mehr Moleküle und schafft eine viel reinere Umgebung für extrem empfindliche Prozesse, bei denen jede Kontamination katastrophal wäre.

Temperatur und Reinheit sind miteinander verbunden

Der Vakuumgrad hat einen direkten Einfluss auf die maximale Temperatur und die Reinheit des Endprodukts.

Hochvakuumöfen können höhere Temperaturen erreichen, oft bis zu 2200 °C, da die nahezu vollständige Abwesenheit einer Atmosphäre die Wärmeübertragung minimiert und Reaktionen bei extremen Temperaturen verhindert. Dies führt zu einem extrem geringen Kontaminationsrisiko.

Niedervakuum-Atmosphärenöfen haben eine niedrigere Maximaltemperatur, typischerweise um 1700 °C, und tragen aufgrund der höheren Anzahl restlicher Gasmoleküle ein moderates Kontaminationsrisiko.

Das Pumpsystem bestimmt das Ergebnis

Der Vakuumgrad ist ein direktes Ergebnis der verwendeten Pumpentechnologie.

Niedervakuum-Systeme können ihre Ziele mit einfacheren mechanischen Pumpen, wie Drehschieberpumpen, erreichen.

Hochvakuumsysteme erfordern komplexe mehrstufige Pumpsysteme. Diese kombinieren typischerweise eine mechanische „Vorvakuumpumpe“ mit einer Hochvakuumpumpe (wie einer Turbomolekular- oder Diffusionspumpe), um wesentlich niedrigere Drücke zu erzielen.

Die Kompromisse verstehen

Die Wahl des richtigen Systems erfordert die Erkenntnis, dass mehr Leistungsfähigkeit nicht immer besser ist. Es geht oft mit größerer Komplexität und höheren Kosten einher.

Warum nicht einfach einen Ofen für alles verwenden?

Ein Vakuumofen ist überdimensioniert, wenn Sie nur eine Umgebung mit niedrigem Druck für Tests benötigen. Sie sind komplexer, teurer und auf thermische Gleichmäßigkeit optimiert, nicht unbedingt auf den Zugang, die Instrumentenanschlüsse oder die Sichtfenster, die eine Testkammer erfordern könnte.

Wenn ein Vakuum nicht ausreicht

Manchmal besteht das Ziel nicht darin, die Atmosphäre zu entfernen, sondern sie zu ersetzen. Ein Ofen mit modifizierter Atmosphäre ermöglicht die Einführung spezifischer inerter oder reaktiver Gase (wie Argon, Stickstoff oder Wasserstoff).

Dies wird für Prozesse wie das Nitrieren von Stahl oder das Sintern von Materialien verwendet, die während des Erhitzens eine spezifische, kontrollierte Gasumgebung erfordern – eine Aufgabe, für die ein Standard-Vakuumofen nicht ausgelegt ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss von Ihrem spezifischen technischen Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Tests und Simulation liegt: Sie benötigen eine Vakuumkammer, die darauf ausgelegt ist, eine stabile Umgebung mit niedrigem Druck für die Beobachtung zu bieten.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Wärmebehandlung liegt: Sie benötigen einen Hochvakuumofen, um Oxidation und Kontamination während Prozessen wie Löten, Sintern oder Glühen zu verhindern.

- Wenn Ihr Prozess eine spezifische Gasumgebung während des Erhitzens erfordert: Sie sollten einen Ofen mit modifizierter Atmosphäre in Betracht ziehen, da der Zweck eines Vakuumofens darin besteht, Gase zu entfernen, nicht sie einzuleiten.

- Wenn Ihr Budget begrenzt ist und der Prozess weniger empfindlich auf Kontamination reagiert: Ein Niedervakuum-Atmosphärenofen kann eine gangbare Option sein, aber Sie sollten sich der Einschränkungen hinsichtlich Temperatur und Reinheit bewusst sein.

Das Verständnis dieser Kernunterscheidung zwischen Umweltkontrolle und thermischer Verarbeitung ermöglicht es Ihnen, das präzise Werkzeug für Ihr technisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Vakuumkammer | Vakuumofen |

|---|---|---|

| Hauptfunktion | Erzeugt eine Umgebung mit niedrigem Druck für Simulation und Tests | Nutzt Vakuum für Hochtemperatur-Wärmebehandlung wie Löten und Sintern |

| Schlüsselanwendungen | Weltraumsimulation, Elektroniktests, Experimente im Vakuum | Wärmebehandlung in der Luft- und Raumfahrt-, Medizin- und Elektronikindustrie |

| Temperaturbereich | Typischerweise Umgebungstemperatur oder niedrige Temperaturen | Bis zu 2200 °C in Hochvakuumsystemen |

| Vakuumgrad | Niedrig bis hoch, abhängig von den Testanforderungen | Niedervakuum (moderates Kontaminationsrisiko) oder Hochvakuum (geringes Kontaminationsrisiko) |

| Idealer Anwendungsfall | Wenn der Fokus auf Umweltkontrolle und Beobachtung liegt | Wenn der Fokus auf Materialumwandlung durch Hitze in einer Schutzatmosphäre liegt |

Benötigen Sie fachkundige Beratung für Ihre Hochtemperaturprozesse? KINTEK ist spezialisiert auf fortschrittliche Vakuumofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch außergewöhnliche F&E und Eigenfertigung bieten wir eine umfassende Produktlinie an, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung mit Ihren experimentellen Anforderungen und verbessert Reinheit, Effizienz und Ergebnisse. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung