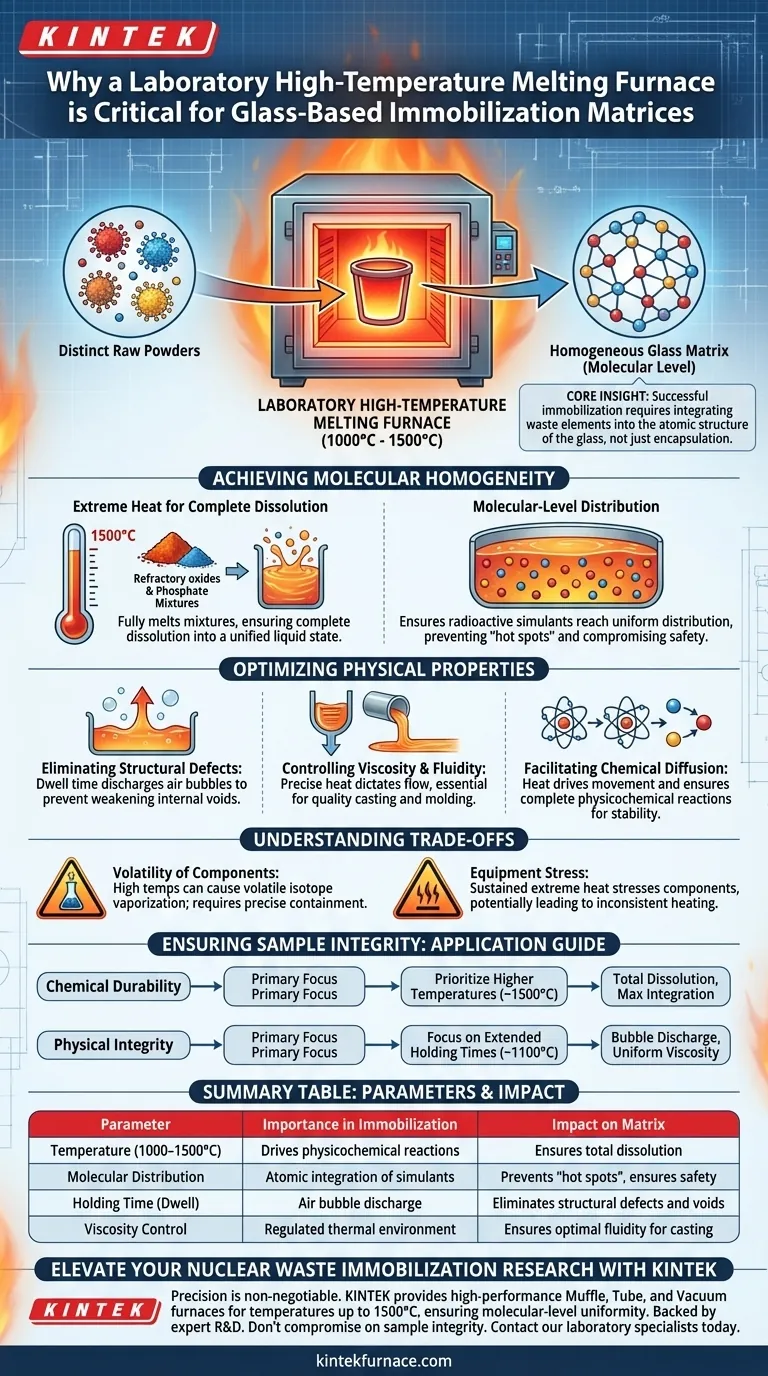

Ein Labor-Hochtemperatur-Schmelzofen ist das grundlegende Werkzeug für die Herstellung effektiver glasbasierter Immobilisierungsmatrizen. Er bietet eine streng kontrollierte thermische Umgebung, die typischerweise zwischen 1000°C und 1500°C arbeitet und notwendig ist, um Oxid- und Phosphatmischungen gründlich zu schmelzen. Diese intensive, regulierte Hitze stellt sicher, dass radioaktive Element-Simulanten auf molekularer Ebene gleichmäßig verteilt werden, was für die Herstellung von Hochleistungs-Verfestigungsproben, die gefährliche Materialien sicher einschließen können, unerlässlich ist.

Kernpunkt: Erfolgreiche Immobilisierung ist nicht nur Verkapselung; sie erfordert die Integration von Abfallelementen in die Atomstruktur des Glases. Der Ofen liefert die präzise Energie, die für die chemisch-physikalischen Reaktionen erforderlich ist, um verschiedene Rohpulver in eine einzige, homogene und stabile Glasphase zu verwandeln.

Erreichen von molekularer Homogenität

Die Notwendigkeit extremer Hitze

Um radioaktive Simulanten effektiv zu immobilisieren, können Sie sie nicht einfach in einem Bindemittel suspendieren; sie müssen Teil des Glasnetzwerks werden.

Der Ofen erzeugt Temperaturen bis zu 1500°C, um feuerfeste Oxid- und Phosphatmischungen vollständig zu schmelzen. Dies gewährleistet die vollständige Auflösung der Rohmaterialien in einen einheitlichen flüssigen Zustand.

Molekulare Verteilung

Das Hauptziel dieses thermischen Prozesses ist die Gleichmäßigkeit.

Durch die Aufrechterhaltung hoher Temperaturen stellt der Ofen sicher, dass die radioaktiven Element-Simulanten eine gleichmäßige Verteilung auf molekularer Ebene in der Schmelze erreichen. Ohne dies hätte das fertige Festmaterial "heiße Flecken" mit konzentriertem Abfall, was die Sicherheit und Stabilität der Matrix beeinträchtigen würde.

Optimierung der physikalischen Eigenschaften

Beseitigung von Strukturfehlern

Eine stabile Glasmatrix muss frei von Hohlräumen und inneren Schwachstellen sein.

Der Ofen ermöglicht spezifische Haltezeiten, z. B. 60 Minuten bei konstanter Hitze. Diese Verweilzeit ist entscheidend für das Austreiben von inneren Luftblasen, die sonst die endgültige Struktur schwächen würden.

Kontrolle von Viskosität und Fließfähigkeit

Die Qualität des endgültigen Gusses hängt stark von den Fließeigenschaften des geschmolzenen Glases ab.

Eine präzise Temperaturkontrolle bestimmt die Viskosität und Fließfähigkeit der Schmelze. Wenn die Temperatur schwankt, ändert sich die Viskosität, was zu schlechter Formgebung oder unvollständigem Guss der endgültigen Probe führen kann.

Erleichterung der chemischen Diffusion

Hitze treibt die Bewegung von Atomen innerhalb der Mischung an.

Die kontrollierte Umgebung erleichtert die Diffusion von chemischen Komponenten in der gesamten Charge. Diese Diffusion ist entscheidend für die thermische Zersetzung und stellt sicher, dass die chemisch-physikalischen Reaktionen zur Stabilisierung der Abfallelemente vollständig ablaufen.

Verständnis der Kompromisse

Obwohl Hochtemperaturöfen entscheidend sind, birgt die Nutzung thermischer Verfahren spezifische Herausforderungen, die bewältigt werden müssen.

Flüchtigkeit von Komponenten Der Betrieb bei Temperaturen zwischen 1000°C und 1500°C fördert das vollständige Schmelzen, kann aber auch dazu führen, dass flüchtige radioaktive Isotope (wie Cesium- oder Technetium-Simulanten) verdampfen. Präzise Temperaturrampen und Eindämmung sind erforderlich, um den Verlust dieser Elemente vor ihrer Immobilisierung zu verhindern.

Belastung der Ausrüstung Die Anforderung an anhaltende, extreme Hitze belastet Heizelemente und Tiegel enorm. Inkonsistente Erwärmung aufgrund von Geräteverschleiß kann zu Temperaturgradienten innerhalb der Schmelze führen, was trotz korrekter Einstellungen zu einem nicht einheitlichen Produkt führt.

Sicherstellung der Probenintegrität

Anwendung auf Ihr Projekt

Die Auswahl des richtigen thermischen Profils ist ebenso wichtig wie der Ofen selbst. Verwenden Sie die folgende Anleitung, um Ihre Verarbeitungsparameter zu priorisieren:

- Wenn Ihr Hauptaugenmerk auf chemischer Beständigkeit liegt: Priorisieren Sie höhere Temperaturen (näher an 1500°C), um die vollständige Auflösung von Oxiden und die maximale molekulare Integration der Abfall-Simulanten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf physikalischer Integrität liegt: Konzentrieren Sie sich auf verlängerte Haltezeiten bei stabilen Temperaturen (um 1100°C), um eine vollständige Blasenentfernung und eine gleichmäßige Viskosität für den Guss zu ermöglichen.

Der letztendliche Erfolg Ihrer Immobilisierungsmatrix hängt davon ab, den Ofen nicht nur als Heizgerät, sondern als Präzisionsinstrument für die chemische Synthese zu nutzen.

Zusammenfassungstabelle:

| Parameter | Bedeutung bei der Immobilisierung | Auswirkung auf die Matrix |

|---|---|---|

| Temperatur (1000-1500°C) | Treibt chemisch-physikalische Reaktionen an | Gewährleistet vollständige Auflösung von feuerfesten Oxiden |

| Molekulare Verteilung | Atomare Integration von Simulanten | Verhindert "heiße Flecken" und gewährleistet Sicherheit |

| Haltezeit (Verweilzeit) | Entfernung von Luftblasen | Beseitigt Strukturfehler und Hohlräume |

| Viskositätskontrolle | Regulierte thermische Umgebung | Gewährleistet optimale Fließfähigkeit für Guss und Formgebung |

Verbessern Sie Ihre Forschung zur Immobilisierung von Atommüll mit KINTEK

Präzision ist nicht verhandelbar, wenn es um radioaktive Element-Simulanten geht. KINTEK bietet Hochleistungs-Muffel-, Rohr- und Vakuumöfen, die speziell für Temperaturen bis zu 1500°C entwickelt wurden und die molekulare Gleichmäßigkeit gewährleisten, die Ihre Forschung erfordert.

Unterstützt durch Experten-F&E und Weltklasse-Fertigung sind unsere Systeme vollständig anpassbar, um flüchtige Isotope zu handhaben und thermische Gradienten zu eliminieren. Gehen Sie keine Kompromisse bei der Probenintegrität ein.

Kontaktieren Sie noch heute unsere Laborspezialisten, um die perfekte thermische Lösung für Ihre Immobilisierungsmatrizen zu finden.

Visuelle Anleitung

Referenzen

- S. V. Yudintsev, V. I. Malkovsky. Thermal Effects and Glass Crystallization in Composite Matrices for Immobilization of the Rare-Earth Element–Minor Actinide Fraction of High-Level Radioactive Waste. DOI: 10.3390/jcs8020070

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was ist die Rolle von Inertgas in einem Vakuumofen? Erschließen Sie eine schnelle, kontrollierte Abkühlung für überlegene Metallurgie

- Welche gängigen Materialien werden für den Bau der Heizzone in Vakuumöfen verwendet? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Rolle spielt eine industrielle Hochtemperatur-Vakuumkammer bei der Nachbehandlung von Halbleiter-Nanokristallen?

- Was sind die Hauptanwendungen von Mehrkammer-Kontinuum-Vakuumöfen? Steigern Sie die industrielle Effizienz bei hohem Volumen

- Was ist die Notwendigkeit von Vakuumtrocknungsanlagen für kugelgemahlene Pulver? Gewährleistung von Reinheit & Dichte in Keramiken

- Warum ist ein Vakuumtrockenschrank für die elektrochemische Prüfung von Natrium-Ionen-Batterieelektroden notwendig? Optimierung von SIBs

- Warum eine Edelstahl-Autoklav mit PTFE-Auskleidung für die Ce-MOF-Synthese verwenden? Sicherheit und Reinheit gewährleisten

- Was sind die allgemeinen Vorteile der Vakuumwärmebehandlungstechnologie? Erzielen Sie überlegene Materialleistung und Reinheit