Das Herzstück jedes Vakuumofens ist die Heizzone, und die Materialien, die für ihren Bau verwendet werden, bestimmen die letztendlichen Fähigkeiten und Anwendungen des Ofens. Die gebräuchlichsten Konstruktionen fallen in drei Hauptkategorien: Ganzmetall-, Vollgraphit- und Keramikfaser-Konstruktionen. Jede bietet ein einzigartiges Profil hinsichtlich Temperaturbeständigkeit, chemischer Inertheit und Haltbarkeit, was die Materialwahl zu einer kritischen technischen Entscheidung macht.

Die Entscheidung zwischen einer metallischen, Graphit- oder keramischen Heizzone ist ein grundlegender technischer Kompromiss. Ihre Wahl hängt von drei kritischen Faktoren ab: der maximal erforderlichen Verarbeitungstemperatur, dem notwendigen Grad an Umweltreinheit und der chemischen Verträglichkeit mit dem Werkstück.

Verständnis von Ganzmetall-Heizzonen

Ganzmetall-Heizzonen sind der Standard für Anwendungen, die außergewöhnliche Reinheit und Sauberkeit erfordern. Sie bestehen vollständig aus metallischen Elementen, von den Heizelementen über die Strahlenschirme bis hin zur Tragstruktur.

Schlüsselmaterialien

Das gängigste Material für Hochleistungs-Metallheizzonen ist Molybdän (Mo) aufgrund seines hohen Schmelzpunkts und seiner Festigkeit bei Temperatur. Wolfram (W) wird für noch höhere Temperaturen verwendet, während Edelstahl und Nickel-basierte Legierungen für Anwendungen bei niedrigeren Temperaturen geeignet sind.

Hauptvorteil: Sauberkeit und Reinheit

Metallische Heizzonen schaffen eine „ultra-saubere“ Umgebung. Sie erzeugen keinen Staub oder Fasern und sind ideal für die Verarbeitung von Materialien, die empfindlich auf Kontamination reagieren, wie z.B. Titanlegierungen, medizinische Implantate und Luft- und Raumfahrtkomponenten.

Betriebsumgebung

Diese Heizzonen zeichnen sich in Hochvakuumumgebungen aus und sind zwingend erforderlich, wenn Kohlenstoffkontamination inakzeptabel ist. Die reflektierenden Metallschilde bieten eine hervorragende Wärmeisolierung, indem sie den Wärmeverlust durch Strahlung minimieren.

Erforschung von Graphit-Heizzonen

Graphit-Heizzonen werden für ihre Fähigkeit, extreme Temperaturen zu erreichen, und ihre relative Kosteneffizienz geschätzt. Sie werden aus verschiedenen Formen von hochreinem Kohlenstoff hergestellt.

Schlüsselmaterialien

Die Konstruktion umfasst typischerweise starre Graphitplatten, weichen Graphitfilz zur Wärmeisolierung und langlebige Kohlenstoff-Kohlenstoff-Verbundwerkstoffe (CFC) für Strukturkomponenten und Heizelemente. Diese Schichten wirken zusammen, um Wärme effektiv einzuschließen.

Hauptvorteil: Extreme Temperaturen

Graphit sublimiert, anstatt zu schmelzen, und kann zum Bau von Öfen verwendet werden, die bei Temperaturen von bis zu 3.000 °C (5.432 °F) betrieben werden können. Dies macht es zum bevorzugten Material für Prozesse wie Sintern, die Herstellung von Kohlenstoffverbundwerkstoffen und bestimmte CVD-Anwendungen (Chemical Vapor Deposition).

Betriebsumgebung

Obwohl Graphit für hohe Hitze hervorragend geeignet ist, kann es feinen Kohlenstoffstaub erzeugen, der möglicherweise nicht für alle Anwendungen geeignet ist. Es ist die dominante Wahl für Hochtemperatur-Sintern, Löten und Wärmebehandeln, bei denen mikroskopische Kohlenstoffpartikel keine Rolle spielen.

Die Rolle von Keramik- und Hybridzonen

Keramikmaterialien werden hauptsächlich wegen ihrer außergewöhnlichen Isoliereigenschaften verwendet und oft mit anderen Materialien kombiniert, um einen kostengünstigen, hochleistungsfähigen Ofen zu schaffen.

Keramikfaser-Isolierung

Aluminiumoxid- oder andere Keramikfasern werden zu Platten und Decken geformt, die eine hervorragende Wärmespeicherung für Temperaturen typischerweise bis zu 1700°C (3092°F) bieten. Sie sind leicht und bieten eine effiziente Wärmeisolierung.

Hybrid-Designs

Viele Öfen verwenden einen Hybridansatz, um Kosten und Leistung auszugleichen. Eine gängige Konfiguration könnte robuste Molybdän-Heizelemente in einer Kammer verwenden, die mit Schichten aus Keramikfaserplatten isoliert ist, wodurch eine saubere, effiziente und langlebige Heizzone entsteht.

Die Kompromisse verstehen

Die Wahl eines Heizzonenmaterials bedeutet niemals, die „beste“ Option zu finden, sondern die richtige Option für Ihren Prozess. Die Entscheidung beinhaltet immer das Abwägen konkurrierender Faktoren.

Sauberkeit vs. Temperatur

Dies ist der grundlegendste Kompromiss. Ganzmetall-Heizzonen bieten die höchste Reinheit, sind aber im Allgemeinen auf Temperaturen unterhalb derer von Graphit begrenzt. Graphit-Heizzonen bieten eine überragende Temperaturfähigkeit, bergen aber das Risiko einer Kohlenstoffkontamination.

Materialverträglichkeit

Graphit ist reaktiv und kann bei hohen Temperaturen in Kontakt mit bestimmten Metallen Carbide bilden. Wenn Sie hochschmelzende Metalle oder Legierungen verarbeiten, bei denen die Carbidbildung schädlich ist, ist eine metallische Heizzone unerlässlich.

Kosten und Haltbarkeit

Graphitkomponenten können spröder sein und eine kürzere Lebensdauer haben als ihre metallischen Gegenstücke, insbesondere wenn sie mechanischer Beanspruchung ausgesetzt sind. Obwohl sie anfangs oft billiger sind, müssen die langfristigen Betriebskosten, einschließlich Ersatzteilen und Wartung, berücksichtigt werden. Molybdänstrukturen bieten außergewöhnliche Haltbarkeit und eine lange Lebensdauer.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich an den spezifischen Anforderungen Ihres Prozesses und Ihrer Materialien orientieren.

- Wenn Ihr Hauptaugenmerk auf ultrahoher Reinheit und Sauberkeit liegt (z. B. medizinische Implantate, Luft- und Raumfahrtlegierungen): Eine Ganzmetall-Heizzone, typischerweise mit Molybdän, ist der Standard zur Vermeidung von Kontamination.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen extremer Temperaturen (über 2000 °C) für Prozesse wie Sintern oder CVD liegt: Eine Graphit-Heizzone ist die effektivste und gängigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung mit einem ausgewogenen Verhältnis von Leistung und Kosten liegt: Ein Hybrid-Design mit metallischen Heizelementen und Keramikfaserisolierung bietet oft den besten Wert.

Indem Sie die Kernstärken des Materials mit Ihren Prozessanforderungen in Einklang bringen, stellen Sie eine optimale Leistung, Zuverlässigkeit und Effizienz Ihres Vakuumofens sicher.

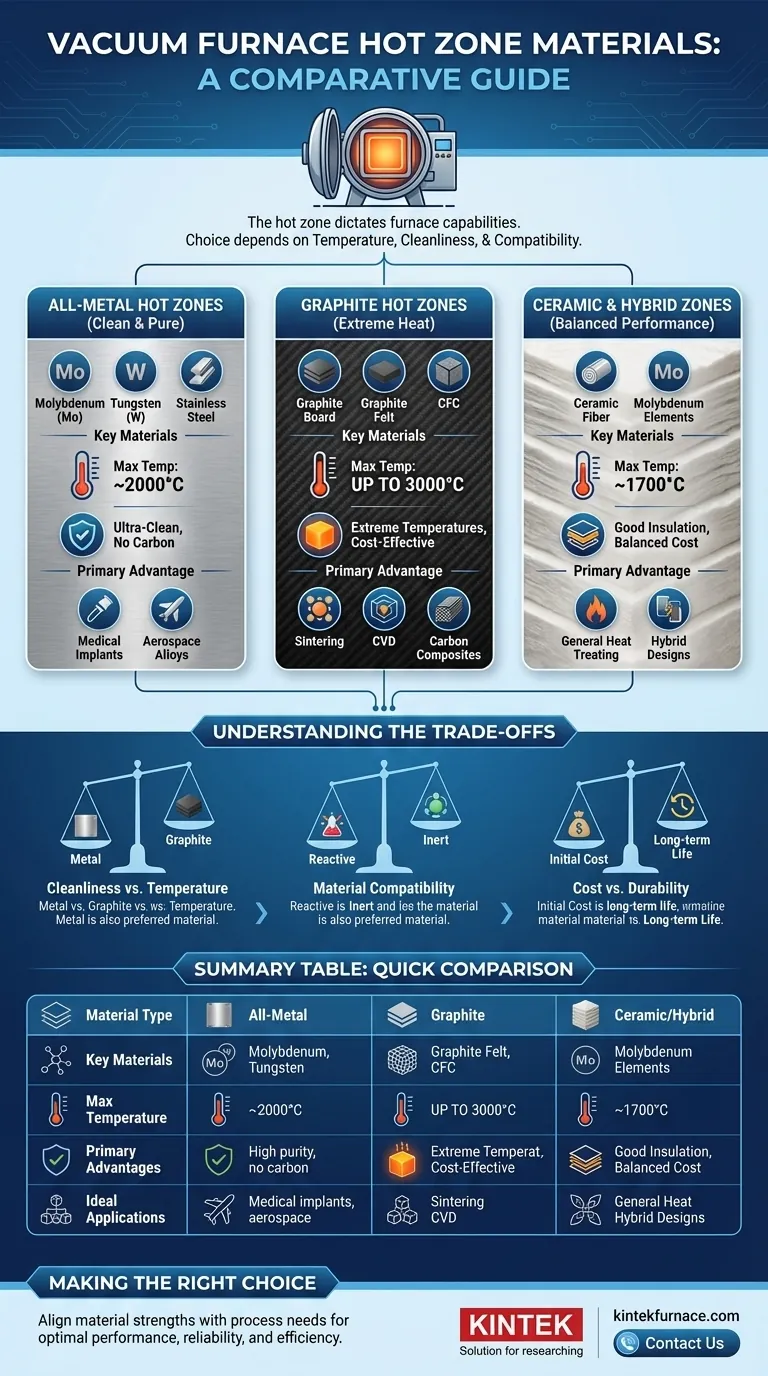

Zusammenfassungstabelle:

| Materialtyp | Schlüsselmaterialien | Max. Temperatur | Hauptvorteile | Ideale Anwendungen |

|---|---|---|---|---|

| Ganzmetall | Molybdän, Wolfram, Edelstahl | Bis zu ~2000°C | Hohe Reinheit, keine Kohlenstoffkontamination | Medizinische Implantate, Luft- und Raumfahrtlegierungen |

| Graphit | Graphitplatte, Graphitfilz, CFC | Bis zu 3000°C | Extreme Temperaturen, kostengünstig | Sintern, CVD, Kohlenstoffverbundwerkstoffe |

| Keramik/Hybrid | Keramikfaser, Molybdänelemente | Bis zu 1700°C | Gute Isolierung, ausgewogenes Kosten-Leistungs-Verhältnis | Allgemeine Wärmebehandlung, Hybrid-Designs |

Fällt es Ihnen schwer, das richtige Heizzonenmaterial für Ihren Vakuumofen auszuwählen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme mit starken Möglichkeiten zur tiefgreifenden Anpassung, um Ihre experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie ultra-saubere Ganzmetallzonen für empfindliche Materialien oder Graphit-Setups für extreme Temperaturen benötigen, wir gewährleisten optimale Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Effizienz Ihres Labors steigern und hervorragende Ergebnisse erzielen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen