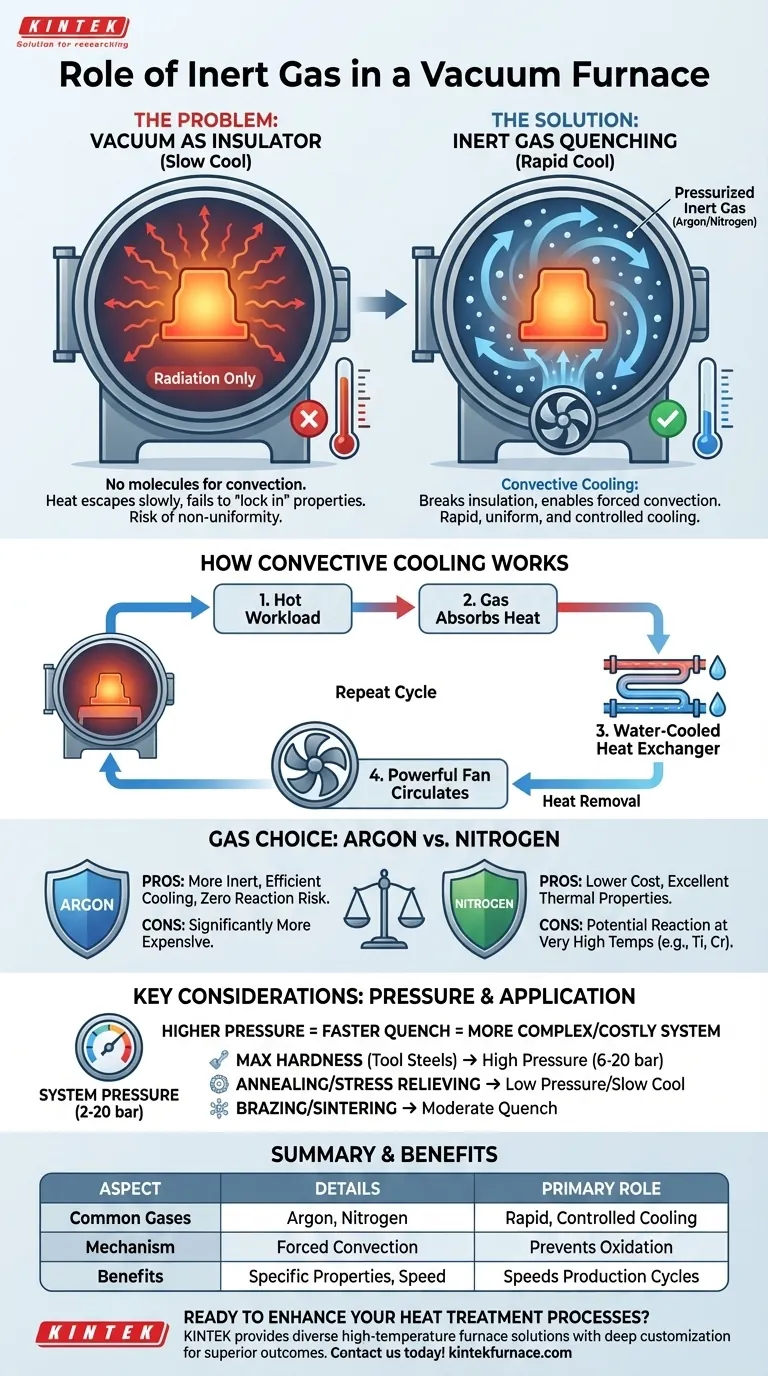

Im Wesentlichen besteht die Hauptaufgabe eines Inertgases in einem Vakuumofen darin, als Medium für eine schnelle, kontrollierte Abkühlung zu dienen, ein Prozess, der als Gasabschreckung bekannt ist. Nachdem ein Teil im Vakuum erhitzt wurde, um Oxidation zu verhindern, kann die Vakuumumgebung, da sie ein schlechter Wärmeleiter ist, das Teil nicht schnell genug abkühlen. Daher wird ein Inertgas wie Argon oder Stickstoff unter Druck eingeleitet, um aktiv Wärme vom Teil abzuleiten und spezifische metallurgische Eigenschaften zu erzielen.

Ein Vakuumofen ist darauf ausgelegt, eine absolut saubere Heizumgebung zu schaffen. Die grundlegende Herausforderung besteht jedoch darin, dass ein Vakuum auch ein thermischer Isolator ist. Das Inertgas ist das Werkzeug, das verwendet wird, um diese Isolierung zu überwinden und eine schnelle und kontrollierte Abkühlung zu ermöglichen, sobald die Heizphase abgeschlossen ist.

Die grundlegende Herausforderung: Wärmeübertragung im Vakuum

Um die Rolle des Inertgases zu verstehen, müssen Sie zunächst die Umgebung verstehen, in der es arbeitet. Ein Vakuumofen basiert auf einem einzigen Prinzip: der Entfernung der Atmosphäre.

Warum ein Vakuum notwendig ist

Bei hohen Temperaturen reagieren der Sauerstoff und andere reaktive Gase in normaler Luft aggressiv mit der Oberfläche eines Metalls. Dies verursacht Oxidation (Zunderbildung) und Kontamination, was die Integrität und Oberflächengüte des Teils ruinieren kann.

Durch das Absaugen der Luft erzeugt der Ofen eine nahezu perfekte saubere Umgebung für Wärmebehandlungsprozesse.

Das Abkühlungsdilemma

Dasselbe, was ein Vakuum ideal für sauberes Heizen macht – die Abwesenheit von Gasmolekülen – macht es schlecht für das Abkühlen. Wärme kann einem heißen Teil in einem Vakuum nur durch Strahlung entweichen, was ein langsamer und oft nicht gleichmäßiger Prozess ist.

Für viele metallurgische Prozesse ist eine langsame Abkühlung inakzeptabel. Sie versagt dabei, die gewünschte Mikrostruktur einzuschließen, die für Härte und Festigkeit erforderlich ist.

Inertgas als Lösung: Der Abschreckmechanismus

Das Einleiten eines Inertgases durchbricht die isolierende Wirkung des Vakuums und ermöglicht eine schnelle, erzwungene Konvektionskühlung.

Einführung des Kühlmittels

Nach Abschluss des Heizzyklus wird die Ofenkammer schnell wieder mit einem hochreinen Inertgas aufgefüllt, meistens Argon oder Stickstoff. Dieses Gas ist „inert“, was bedeutet, dass es nicht chemisch mit dem heißen Metall reagiert.

Wie Konvektionskühlung funktioniert

Der Abschreckprozess ist ein geschlossener Kreislauf. Ein leistungsstarker Ventilator zirkuliert das unter Druck stehende Gas mit hoher Geschwindigkeit durch die Heißzone.

Das Gas nimmt thermische Energie von der heißen Last auf. Es wird dann sofort aus der Heißzone geleitet und durch einen wassergekühlten Wärmetauscher geführt, der die Wärme aus dem Gas entfernt.

Dieses neu abgekühlte Gas wird dann zurück in die Kammer zirkuliert, um mehr Wärme aufzunehmen. Dieser Zyklus wiederholt sich, bis das Teil die Zieltemperatur erreicht hat.

Der Vorteil: Geschwindigkeit und Kontrolle

Diese Methode ermöglicht Abkühlraten, die Hunderte Male schneller sind als die Abkühlung nur im Vakuum. Durch die Steuerung des Gasdrucks und der Ventilatorgeschwindigkeit können Bediener die Abkühlkurve präzise steuern, um spezifische, reproduzierbare Materialeigenschaften zu erzielen. Diese Kontrolle führt auch zu schnelleren gesamten Produktionszykluszeiten.

Verständnis der Kompromisse

Obwohl unerlässlich, sind die Auswahl und Verwendung von Inertgas mit wichtigen Überlegungen verbunden, die sowohl das Prozessergebnis als auch die Betriebskosten beeinflussen.

Gasart: Argon vs. Stickstoff

Argon ist schwerer und reiner inert als Stickstoff, was eine etwas effizientere Kühlung und ein Nullrisiko einer Reaktion bietet. Es ist jedoch deutlich teurer.

Stickstoff ist aufgrund seiner geringeren Kosten und ausgezeichneten thermischen Eigenschaften die gängigste Wahl. Für die meisten Standardstähle und Legierungen ist er vollkommen geeignet. Bei sehr hohen Temperaturen kann er jedoch mit bestimmten Elementen (wie Titan oder Chrom) reagieren und unerwünschte Nitride auf der Oberfläche des Teils bilden.

Systemdruck und Komplexität

Gasabschrecksysteme werden nach ihrem Druck klassifiziert, typischerweise von 2 bis 20 bar (dem Zwei- bis Zwanzigfachen des atmosphärischen Drucks). Höherer Druck bedeutet mehr Gasmoleküle, was ein intensiveres und schnelleres Abschrecken ermöglicht.

Ein System mit höherem Druck erfordert jedoch eine robustere Ofenkammer, einen leistungsstärkeren Ventilator und einen größeren Wärmetauscher, was die Ausrüstung erheblich verteuert und komplexer macht.

Die richtige Wahl für Ihr Ziel treffen

Ihre Abschreckstrategie hängt vollständig vom metallurgischen Ergebnis ab, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte für Werkzeugstähle liegt: Sie benötigen einen Hochdruck-Abschreckvorgang (6–20 bar), um das Material schnell genug abzukühlen, um eine vollständig martensitische Struktur zu bilden.

- Wenn Ihr Hauptaugenmerk auf dem Glühen oder der Spannungsentlastung liegt: Eine langsame Vakuumkühlung oder eine sanfte, druckarme Lüfterkühlung ist oft ausreichend und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf dem Löten oder Sintern liegt: Eine moderate Abschreckung wird typischerweise verwendet, um die Lötlegierung schnell zu verfestigen oder die Zykluszeit zu verkürzen, ohne die Komponenten thermisch zu belasten.

Letztendlich ist das Verständnis der Funktion von Inertgas der Schlüssel zur Beherrschung des Vakuumofens und zur präzisen Steuerung der endgültigen Eigenschaften Ihrer Komponenten.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptrolle | Schnelle, kontrollierte Kühlung (Gasabschreckung) in Vakuumöfen |

| Gängige Gase | Argon (inerter, effizientere Kühlung) und Stickstoff (kosteneffizient, weit verbreitet) |

| Kühlmechanismus | Erzwungene Konvektion mit zirkulierendem Druckgas und Wärmeaustausch |

| Hauptvorteile | Verhindert Oxidation, erzielt spezifische metallurgische Eigenschaften, beschleunigt Produktionszyklen |

| Überlegungen | Die Gasart beeinflusst Kosten und Reaktivität; Hochdrucksysteme erhöhen Komplexität und Kosten |

Sind Sie bereit, Ihre Wärmebehandlungsprozesse mit fortschrittlichen Vakuumofenlösungen zu verbessern? Durch die Nutzung außergewöhnlicher F&E und der internen Fertigung bietet KINTEK unterschiedlichen Laboren Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene metallurgische Ergebnisse präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Abläufe optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung