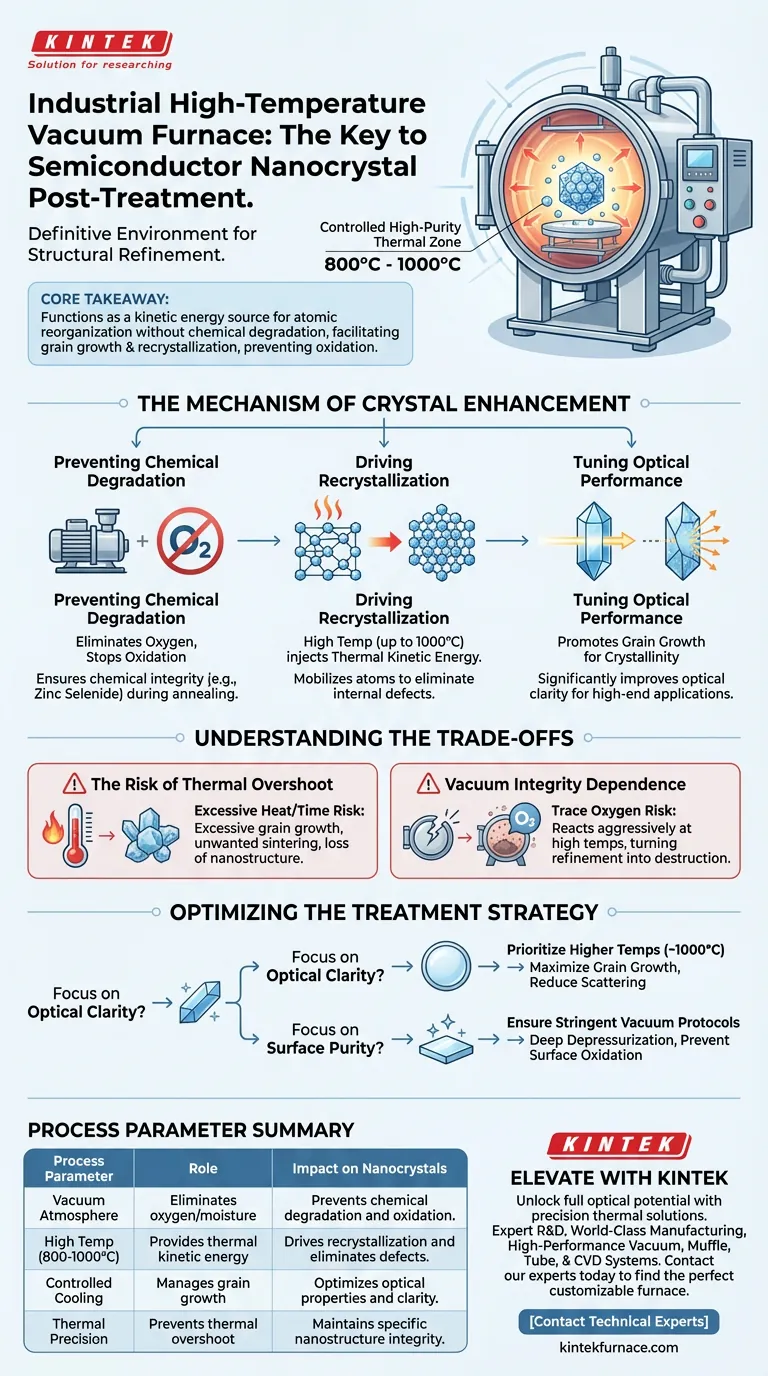

Eine industrielle Hochtemperatur-Vakuumkammer dient als definitive Umgebung für die strukturelle Verfeinerung bei der Nachbehandlung von Halbleiter-Nanokristallen. Sie schafft eine kontrollierte, hochreine thermische Zone – typischerweise im Bereich von 800°C bis 1000°C –, die den Übergang von Rohmaterial zu einer leistungsstarken optischen Komponente ermöglicht.

Kernbotschaft Die Kammer fungiert als Quelle kinetischer Energie, die atomare Strukturen ohne chemische Degradation neu organisiert. Durch die Kombination von hoher Hitze mit einer Vakuumatmosphäre erleichtert sie notwendiges Kornwachstum und Rekristallisation, während sie gleichzeitig die Oxidation strikt verhindert, die ansonsten die optischen Eigenschaften des Materials ruinieren würde.

Der Mechanismus der Kristallverbesserung

Verhinderung chemischer Degradation

Die größte Herausforderung bei der Behandlung von Halbleiter-Nanokristallen, wie z. B. Zinkselenid, ist ihre Reaktivität bei hohen Temperaturen.

In einer normalen Atmosphäre würde die für die Behandlung erforderliche Hitze eine sofortige, unkontrollierte Oxidation verursachen. Die Vakuumkammer eliminiert Sauerstoff aus der Gleichung und stellt sicher, dass die chemische Integrität der Probe während langer Glühzyklen erhalten bleibt.

Förderung der Rekristallisation

Die Kammer nutzt hohe Temperaturen (bis zu 1000°C), um thermische kinetische Energie in die Nanokristalle einzubringen.

Diese Energie mobilisiert Atome innerhalb des Materials und ermöglicht es ihnen, sich in einer geordneteren Struktur neu anzuordnen. Dieser Prozess, bekannt als Rekristallisation, eliminiert interne Defekte und Spannungen, die sich während früherer Synthesestadien angesammelt haben.

Abstimmung der optischen Leistung

Das ultimative Ziel dieser Nachbehandlung ist die Verbesserung der optischen Eigenschaften.

Während sich das Material rekristallisiert, fördert der Prozess das Kornwachstum. Größere, defektfreie Körner verbessern die Kristallinität des Materials erheblich. Diese strukturelle Perfektion ist direkt für die überlegene optische Leistung verantwortlich, die in High-End-Halbleiteranwendungen erforderlich ist.

Verständnis der Kompromisse

Das Risiko einer thermischen Überschreitung

Während Hitze für die Ordnung des Kristallgitters notwendig ist, kann übermäßige thermische Energie nachteilig sein.

Wenn die Temperatur die Materialtoleranz überschreitet oder der Zyklus zu lang ist, riskieren Sie übermäßiges Kornwachstum oder unerwünschtes Sintern. Dies kann zu einem Verlust der spezifischen Nanostruktureigenschaften führen, die Sie erhalten wollten.

Abhängigkeit von der Vakuumintegrität

Der Erfolg des gesamten Prozesses hängt von der Qualität des Vakuums ab.

Bei 1000°C reagieren selbst Spuren von Sauerstoff aufgrund eines geringfügigen Lecks oder einer unzureichenden Evakuierung aggressiv mit dem Halbleitermaterial. Dies verwandelt die Kammer von einem Verfeinerungswerkzeug in eine zerstörerische Umgebung, die möglicherweise die gesamte Charge ruiniert.

Optimierung der Behandlungsstrategie

Um die Wirksamkeit des Nachbehandlungsprozesses zu maximieren, stimmen Sie Ihre Kammerparameter auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf optischer Klarheit liegt: Priorisieren Sie höhere Temperaturen (nahe 1000°C), um das Kornwachstum zu maximieren und Streuzentren im Kristallgitter zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit liegt: Stellen Sie sicher, dass Ihre Vakuumprotokolle streng sind, und konzentrieren Sie sich auf eine tiefe Druckreduzierung, um jegliche Oberflächenoxidation während des Glühzyklus zu verhindern.

Die industrielle Vakuumkammer ist nicht nur ein Heizgerät; sie ist ein Präzisionsinstrument zur Bestimmung der Endqualität und Effizienz von Halbleitermaterialien.

Zusammenfassungstabelle:

| Prozessparameter | Rolle bei der Nachbehandlung | Auswirkung auf Nanokristalle |

|---|---|---|

| Vakuumatmosphäre | Eliminiert Sauerstoff/Feuchtigkeit | Verhindert chemische Degradation und Oxidation |

| Hohe Temperatur (800-1000°C) | Liefert thermische kinetische Energie | Treibt Rekristallisation an und eliminiert Defekte |

| Kontrollierte Kühlung | Steuert das Kornwachstum | Optimiert optische Eigenschaften und Klarheit |

| Thermische Präzision | Verhindert thermische Überschreitung | Erhält die spezifische Integrität der Nanostruktur |

Verbessern Sie Ihre Halbleiterforschung mit KINTEK

Entfesseln Sie das volle optische Potenzial Ihrer Materialien mit KINTEKs präzisen thermischen Lösungen. Gestützt auf Experten-F&E und Weltklasse-Fertigung bieten wir leistungsstarke Vakuum-, Muffel-, Rohr- und CVD-Systeme, die speziell für die strengen Anforderungen der Halbleiter-Nachbehandlung entwickelt wurden.

Ob Sie streng kontrollierte Atmosphären für das Kornwachstum oder anpassbare Hochtemperaturöfen für die einzigartige Synthese von Nanokristallen benötigen, KINTEK liefert die Zuverlässigkeit, die Ihr Labor benötigt.

Bereit, Ihren Prozess zu verfeinern? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten, anpassbaren Ofen für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Aiman Akylbekovа, А. Usseinov. RAMAN ANALYSIS OF NANOCRYSTALS BASED ON ZINC SELENIDE. DOI: 10.52676/1729-7885-2023-4-77-84

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie wirkt sich eine hochreine Argonumgebung auf den Betrieb eines Sinterofens aus? Erreichen Sie 316L-Elektrodenexzellenz

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Herstellung von wasserfreiem Calciumchlorid? Gewährleistung hochreiner Ergebnisse

- Welche industriellen Anwendungen profitieren von Vakuumlichtbogenöfen? Unverzichtbar für Luft- und Raumfahrt, Medizin und Energie

- Wie beeinflusst die Einstellung des Hochtemperatursinterofens die Mikrostruktur von BaTiO3? Optimierung der Sputterleistung

- Was sind die Anwendungen des Ofenlötnens im Energiesektor und in der Stromerzeugung? Erreichen Sie überlegene Verbindungsintegrität für kritische Komponenten

- Was sind die technischen Vorteile der Verwendung eines Vakuumtrockenschranks für Ligninpulver? Erhaltung von Qualität & chemischer Aktivität

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Sinterofens? Erzielen Sie hochreine, dichte Materialien mit überlegener Kontrolle

- Welche Vorteile bieten Vakuumtrockenschränke für Keramikpulver? Erhaltung von Reinheit und Mikrostruktur