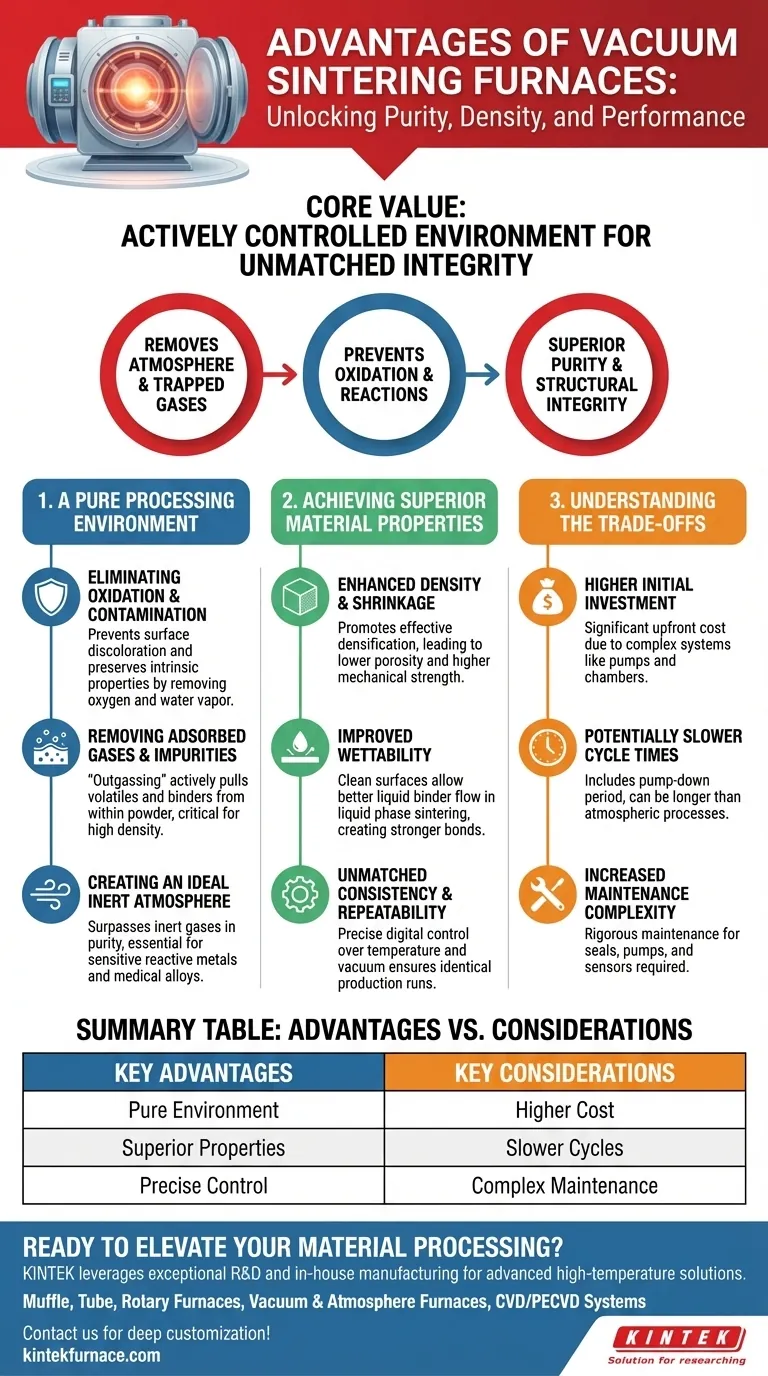

Kurz gesagt: Die Hauptvorteile eines Vakuum-Sinterofens liegen in der Fähigkeit, außergewöhnlich reine, hochdichte Materialien mit überlegenen mechanischen Eigenschaften herzustellen. Durch das Entfernen atmosphärischer Gase verhindert der Ofen Oxidation und entfernt Verunreinigungen, während er eine präzise Kontrolle über den gesamten Heiz- und Kühlzyklus für unübertroffene Konsistenz ermöglicht.

Der Kernwert des Vakuumsinterns liegt nicht nur in der Abwesenheit von Atmosphäre, sondern in der Schaffung einer aktiv kontrollierten Umgebung. Dies ermöglicht es Ihnen, unerwünschte chemische Reaktionen zu verhindern und eingeschlossene Gase physikalisch zu entfernen, was zu einem Endprodukt mit einer Reinheit und strukturellen Integrität führt, die mit anderen Methoden oft unerreichbar ist.

Der grundlegende Vorteil: Eine reine Prozessumgebung

Das entscheidende Merkmal eines Vakuumofens ist seine Fähigkeit, die Atmosphäre – und alle damit verbundenen Probleme – zu entfernen. Dies schafft eine ideale Umgebung für die Verarbeitung empfindlicher Materialien.

Vermeidung von Oxidation und Kontamination

In einem konventionellen Ofen reagieren Umgebungssauerstoff und Wasserdampf mit der Materialoberfläche und bilden Oxidschichten. Ein Vakuumofen entfernt diese reaktiven Gase physikalisch.

Dies verhindert Oxidation, Hydrierung und Nitrierung und stellt sicher, dass die intrinsischen Eigenschaften des Materials erhalten bleiben. Das Ergebnis ist ein sauberes, glänzendes Teil, frei von Oberflächenverfärbungen und Kontaminationen.

Entfernung von adsorbierten Gasen und Verunreinigungen

Beim Sinterprozess geht es nicht nur um die äußere Atmosphäre; es geht auch darum, was im pulverförmigen Material eingeschlossen ist.

Das Vakuum zieht aktiv adsorbierte Gase und flüchtige Verunreinigungen (wie Restschmiermittel oder Bindemittel) aus den Zwischenräumen der Pulverpartikel. Dieses "Ausgasen" ist entscheidend für das Erreichen einer hohen Enddichte.

Schaffung einer idealen inerten Atmosphäre

Während Schutzgasöfen (die Argon oder Stickstoff verwenden) ebenfalls Oxidation verhindern, wird ein Vakuum oft als die reinste mögliche Umgebung angesehen.

Selbst hochreine Flaschengase enthalten Spuren von Verunreinigungen. Ein Vakuum vermeidet dieses Problem vollständig, was es zur überlegenen Wahl für Materialien mit extremer Empfindlichkeit gegenüber Verunreinigungen macht, wie reaktive Metalle oder medizinische Legierungen.

Erzielen überlegener Materialeigenschaften

Diese hochkontrollierte, reine Umgebung führt direkt zu verbesserten physikalischen und mechanischen Eigenschaften der endgültigen gesinterten Komponente.

Erhöhte Dichte und Schrumpfung

Durch das Entfernen eingeschlossener Gase, die sonst in Poren gefangen wären, fördert ein Vakuum eine effektivere Verdichtung und Schrumpfung in den späteren Stadien des Sinterns.

Dies führt zu Teilen mit geringerer Porosität und höherer Dichte, die direkt mit verbesserter mechanischer Festigkeit, Härte und Ermüdungsbeständigkeit korrelieren.

Verbesserte Benetzbarkeit für das Flüssigphasensintern

Beim Flüssigphasensintern schmilzt ein Bindemetall und fließt in die Spalten zwischen festen Partikeln. Oxidschichten auf den Partikeloberflächen hemmen diesen Fluss, ein Phänomen, das als schlechte Benetzbarkeit bekannt ist.

Da ein Vakuumofen atomar saubere Oberflächen erzeugt, kann das flüssige Bindemittel wesentlich effektiver benetzen und sich ausbreiten. Dies führt zu stärkeren Bindungen und einer gleichmäßigeren Mikrostruktur im gesamten Bauteil.

Unübertroffene Konsistenz und Wiederholbarkeit

Moderne Vakuumöfen bieten eine außergewöhnlich präzise Prozesssteuerung. Fortschrittliche digitale Systeme regeln Temperatur, Vakuumniveaus und Gasfluss mit hoher Genauigkeit.

Diese strenge Kontrolle über jede Variable, kombiniert mit der stabilen Vakuumumgebung, stellt sicher, dass jeder Produktionslauf nahezu identisch ist. Diese metallurgische Wiederholbarkeit ist unerlässlich für Anwendungen in der Luft- und Raumfahrt, Medizin und anderen kritischen Industrien.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Vakuumsintern keine Universallösung. Das Erkennen seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Höhere Anfangsinvestition

Vakuumöfen sind komplexe Maschinen, die Vakuumpumpen, ausgeklügelte Steuerungssysteme und eine robuste Kammerkonstruktion umfassen. Dies führt zu deutlich höheren Anfangsinvestitionskosten im Vergleich zu traditionellen Atmosphärenöfen.

Potenziell langsamere Zykluszeiten

Das Erreichen eines Tiefvakuums erfordert eine "Pump-Down"-Phase, die die gesamte Prozesszykluszeit verlängert. Während schnelle Abkühlung oder "Abschrecken" ein Schlüsselmerkmal ist, kann die Gesamtzeit vom Beladen bis zum Entladen länger sein als bei einigen atmosphärischen Prozessen.

Erhöhte Wartungskomplexität

Hochvakuumsysteme erfordern strenge Wartungspläne. Dichtungen, Pumpen und Sensoren müssen regelmäßig überprüft und gewartet werden, um die Integrität des Vakuums zu gewährleisten und kostspielige Ausfallzeiten zu verhindern.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihren Materialanforderungen und Projektzielen ab.

- Wenn Ihr Hauptaugenmerk auf reaktiven oder hochreinen Materialien liegt: Vakuumsintern ist unerlässlich, um Kontaminationen und Oxidation zu verhindern, die Materialien wie Titan, Superlegierungen und medizinische Implantate beeinträchtigen würden.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Leistung liegt: Die verbesserte Verdichtung und defektfreie Mikrostruktur, die in einem Vakuumofen erreicht wird, sind entscheidend für die Herstellung hochfester Hartmetalle, Keramiken und struktureller Metallteile.

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien oder Flüssigphasensintern liegt: Die überlegene Oberflächenreinheit, die ein Vakuum bietet, gewährleistet einen exzellenten Bindemittelfluss und eine hervorragende Bindung, was die erfolgreiche Produktion komplexer und zuverlässiger Komponenten ermöglicht.

Letztendlich ist die Wahl eines Vakuum-Sinterofens eine Investition in Prozesskontrolle, Materialreinheit und die endgültige Leistung Ihrer Komponente.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Reine Prozessumgebung | Verhindert Oxidation und Kontamination durch Entfernen atmosphärischer Gase und gewährleistet so die Materialreinheit. |

| Überlegene Materialeigenschaften | Verbessert Dichte, Schrumpfung und Benetzbarkeit für erhöhte Festigkeit und Konsistenz. |

| Präzise Prozesskontrolle | Bietet unübertroffene Wiederholbarkeit mit fortschrittlichen digitalen Systemen für Temperatur- und Vakuummanagement. |

| Kompromisse | Höhere Anfangskosten, langsamere Zykluszeiten und erhöhte Wartungskomplexität. |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke und umfassende Anpassungsmöglichkeiten. Egal, ob Sie mit reaktiven Metallen, medizinischen Legierungen oder komplexen Geometrien arbeiten, unsere Vakuum-Sinteröfen können Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Ziele Ihres Labors mit zuverlässiger, leistungsstarker Ausrüstung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Warum ist eine Hochvakuumumgebung bei der Kupferkonzentratverarmung notwendig? Maximieren Sie Ihre Matte-Trennungseffizienz

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung