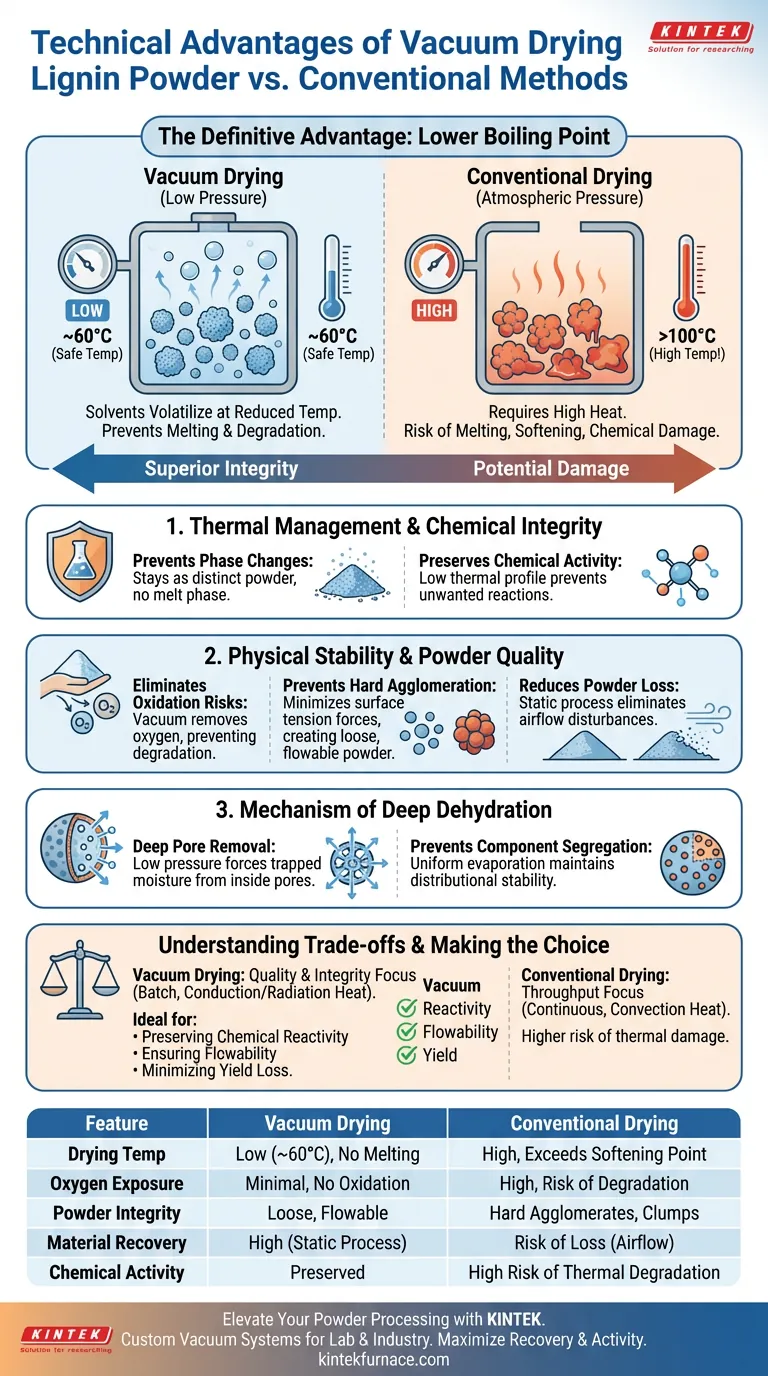

Der entscheidende technische Vorteil der Verwendung eines Vakuumtrockenschranks für Ligninpulver ist die Fähigkeit, den Siedepunkt von Lösungsmitteln und Feuchtigkeit zu senken, wodurch diese bei deutlich reduzierten Temperaturen (ca. 60 °C) verdampfen können. Da Lignin hitzeempfindlich ist, entfernt dieser Niedertemperaturprozess flüchtige Bestandteile effektiv und verhindert gleichzeitig, dass das Material schmilzt, erweicht oder chemisch abgebaut wird.

Durch die Schaffung eines Umgebungsdrucks mit niedrigem Druck entkoppelt die Vakuumtrocknung die Verdampfung von hoher Hitze. Dies gewährleistet die vollständige Entfernung von Feuchtigkeit, ohne die physikalische Struktur oder chemische Reaktivität des Lignins zu beeinträchtigen, ein häufiger Fehlerpunkt bei herkömmlichen atmosphärischen Trocknungsverfahren.

Thermisches Management und chemische Integrität

Verhinderung von Phasenübergängen

Herkömmliche Trocknungsverfahren erfordern oft Temperaturen, die den Erweichungspunkt von Lignin überschreiten. Durch die Reduzierung des Innendrucks ermöglicht ein Vakuumtrockenschrank die Verdampfung von Wasser und Lösungsmitteln bei etwa 60 °C. Dies verhindert, dass das Lignin in eine "Schmelzphase" übergeht oder erweicht, und stellt sicher, dass das Pulver getrennt und verarbeitbar bleibt.

Erhaltung der chemischen Aktivität

Hohe Hitze wirkt als Katalysator für unerwünschte Reaktionen. Durch die Aufrechterhaltung eines niedrigen thermischen Profils verhindern Sie den thermischen Abbau des Vorläufermaterials. Diese Erhaltung ist entscheidend für die Aufrechterhaltung der spezifischen chemischen Aktivität, die für die nachgelagerten Anwendungen des Lignins erforderlich ist.

Physikalische Stabilität und Pulverqualität

Beseitigung von Oxidationsrisiken

Lignin ist ein organisches Polymer, das anfällig für Oxidation ist. Die Vakuumtrocknung entfernt inhärent Sauerstoff aus der Kammer. Dies verhindert den oxidativen Abbau, der typischerweise auftritt, wenn organische Pulver erhitzter Luft ausgesetzt werden, und gewährleistet die Reinheit des Materials.

Verhinderung von harter Agglomeration

Bei der herkömmlichen Trocknung kann die Verdampfung von Flüssigkeit starke Oberflächenspannungskräfte (Flüssigkeitsbrücken) erzeugen, die Partikel zu harten Klumpen zusammenziehen. Die Vakuumtrocknung minimiert diese Kräfte. Das Ergebnis ist ein lockeres, rieselfähiges Pulver frei von starker Sekundäragglomeration, was für gleichmäßiges Formen oder Mischen später unerlässlich ist.

Reduzierung von Pulververlust

Herkömmliche Trockner verwenden oft Heißluftströme, um Wärme zu übertragen und Feuchtigkeit zu entfernen. Bei ultrafeinen Ligninpulvern kann dieser Luftstrom das Material physisch wegblasen, was zu Ertragsverlusten führt. Die Vakuumtrocknung ist ein statischer Prozess, der Luftstromstörungen beseitigt und die Materialrückgewinnung maximiert.

Mechanismus der Dehydratisierung

Entfernung von Lösungsmitteln aus tiefen Poren

Lignin bildet oft poröse Agglomerate, in denen Feuchtigkeit tief im Inneren eingeschlossen ist. Vakuumzustände senken den Druck innerhalb dieser Poren, wodurch eingeschlossene Feuchtigkeit und Gasblasen expandieren und entweichen. Dies gewährleistet eine gründliche innere Trocknung und nicht nur eine Oberflächenverdampfung.

Verhinderung von Komponentensegregation

Wenn die Trocknung bei hohen Temperaturen (atmosphärisch) schnell erfolgt, strömt Feuchtigkeit zur Oberfläche und trägt dabei oft gelöste Komponenten mit sich (Kapillarwirkung). Die Vakuumtrocknung fördert eine gleichmäßigere Verdampfungsrate. Dies verhindert die Segregation von aktiven Komponenten zur äußeren Oberfläche und erhält die Verteilungsstabilität innerhalb des Partikels.

Verständnis der Kompromisse

Durchsatz vs. Qualität

Während die Vakuumtrocknung eine überlegene Qualität bietet, handelt es sich im Allgemeinen um einen Batch-Prozess. Er kann die kontinuierliche Hochdurchsatzgeschwindigkeit der Sprühtrocknung oder der Flash-Trocknung vermissen lassen. Es ist eine Wahl, die auf die Integrität des Materials und nicht auf das reine Produktionsvolumen optimiert ist.

Wärmeübertragungsgrenzen

Da keine Luft zur konvektiven Wärmeübertragung vorhanden ist, stützt sich die Vakuumtrocknung auf Leitung (beheizte Regale) oder Strahlung. Dies erfordert eine sorgfältige Steuerung des Temperaturgradienten, um sicherzustellen, dass das Pulver in der Nähe der Wärmequelle nicht überhitzt, während sich die Mitte des Batches trocknet.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der chemischen Reaktivität liegt: Wählen Sie die Vakuumtrocknung, um die aktiven Stellen des Vorläufers zu erhalten, indem Sie die Prozesstemperaturen unter der Schwelle des thermischen Abbaus halten.

- Wenn Ihr Hauptaugenmerk auf der Pulverrieselfähigkeit liegt: Verlassen Sie sich auf die Vakuumtrocknung, um die Bildung harter Agglomerate und Klumpen zu verhindern, die durch Flüssigkeitsbrückenkräfte verursacht werden.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Ertragsverlusten liegt: Verwenden Sie die Vakuumtrocknung, um Luftstromstörungen zu beseitigen, die feine Pulver während der Verarbeitung dispergieren.

Der Vakuumtrocknungsprozess verschiebt die Physik der Verdampfung effektiv zu Ihren Gunsten und ermöglicht es Ihnen, Trockenheit zu erreichen, ohne die Strafe von thermischen Schäden in Kauf nehmen zu müssen.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrockenschrank | Herkömmliche atmosphärische Trocknung |

|---|---|---|

| Trocknungstemperatur | Niedrig (~60°C); verhindert Schmelzen | Hoch; überschreitet oft den Erweichungspunkt |

| Sauerstoffexposition | Minimal; verhindert Oxidation | Hoch; Risiko des oxidativen Abbaus |

| Pulverintegrität | Lose, rieselfähig; keine harten Klumpen | Hohes Risiko harter Agglomeration |

| Materialrückgewinnung | Statischer Prozess; kein Luftstromverlust | Luftstrom kann zu Verlusten von feinem Pulver führen |

| Chemische Aktivität | Erhaltung durch niedriges thermisches Profil | Hohes Risiko des thermischen Abbaus |

Verbessern Sie Ihre Pulververarbeitung mit KINTEK

Kompromittieren Sie nicht die chemische Integrität Ihrer hitzeempfindlichen Materialien. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Vakuum-, Muffel-, Rohr-, Dreh- und CVD-Öfen – alle vollständig anpassbar, um Ihre einzigartigen Labor- oder Industrieanforderungen zu erfüllen.

Ob Sie Lignin-Vorläufer oder fortschrittliche organische Polymere trocknen, unsere präzisen thermischen Lösungen gewährleisten maximale Materialrückgewinnung und Erhaltung der chemischen Aktivität.

Bereit, Ihren Trocknungsworkflow zu optimieren? Kontaktieren Sie uns noch heute, um Ihre perfekte kundenspezifische Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Meruyert Nazhipkyzy, Dana D. Assylkhanova. Synthesis of Lignin/PAN Fibers from Sawdust. DOI: 10.3390/fib12030027

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

Andere fragen auch

- Was sind die Anwendungen des Ofenlötens in der Automobilindustrie? Fahrzeugleistung mit starken, dichten Verbindungen verbessern

- Warum ein Vakuumtrockenschrank für flammhemmende Beschichtungen verwenden? Gewährleistung einer 100%igen Datengenauigkeit

- Warum wird hochreines Argon zum Füllen eines Vakuumofens während der Diffusionsbeschichtung verwendet? Verhindert Hochtemperatur-Oxidation

- Was ist die typische Lebensdauer eines Vakuumofenkühlers? Verlängern Sie diese mit der richtigen Pflege auf über 15 Jahre

- Welche technischen Vorteile bietet ein Vakuumtrockenschrank? Optimierung der Nachbearbeitung von Dünnschichtelektroden

- Wie kommt gleichmäßiges Erhitzen und Abkühlen Materialien in Vakuumöfen zugute? Vermeidung von Spannungen und Steigerung der Leistung

- Was sind die wichtigsten technischen Parameter von Vakuum-Drucksinteröfen? Hauptspezifikationen für fortschrittliche Materialien

- Welche Art von Umgebung erzeugt ein Hochvakuumbrennofen? Erreichen Sie Reinheit und Präzision bei der Wärmebehandlung