Die primäre Notwendigkeit eines Vakuumtrockenschranks bei der Verarbeitung flammhemmender Beschichtungen besteht darin, die absolute Genauigkeit der experimentellen Daten durch gründliche Dehydrierung des Substrats und der ausgehärteten Proben zu gewährleisten. Durch Aufrechterhaltung eines Unterdrucks und stabiler Temperaturen entfernt der Ofen tief sitzende Feuchtigkeit, die sonst während des Tests verdunsten und die Messungen der Wärmeentwicklung beeinträchtigen und die Ergebnisse kritischer Kegelkalorimetrie-Experimente verzerren würde.

Durch die Senkung des Siedepunkts von Wasser und Lösungsmitteln stellt die Vakuumtrocknung eine vollständige Feuchtigkeitsentfernung ohne thermische Schäden sicher und garantiert, dass die nachfolgenden Brandtestdaten die tatsächliche chemische Leistung der Beschichtung widerspiegeln und nicht die Physik des verdampfenden Wassers.

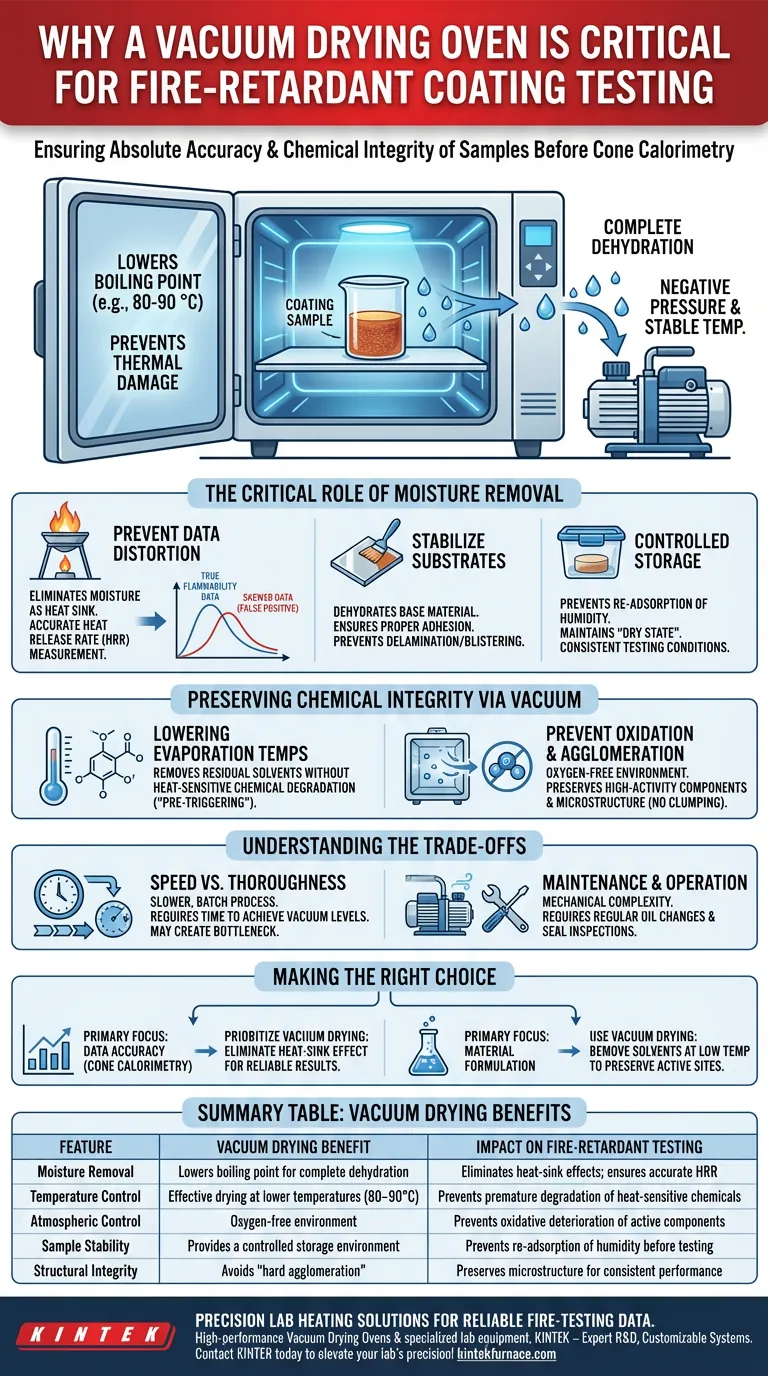

Die entscheidende Rolle der Feuchtigkeitsentfernung

Verhinderung von Datenverzerrungen

Das Vorhandensein von Feuchtigkeit ist der Feind genauer Brandtests. Bei Experimenten wie der Kegelkalorimetrie ist die primäre Kennzahl die Wärmeentwicklung.

Im Substrat oder in der Beschichtung eingeschlossenes Wasser wirkt als Wärmesenke. Wenn die Probe Feuer ausgesetzt wird, verdunstet dieses Wasser, absorbiert Energie und senkt künstlich die gemessene Wärmeentwicklungsrate. Ein Vakuumofen eliminiert diese Variable und stellt sicher, dass die Daten die tatsächliche Entflammbarkeit des Materials und nicht seinen Wassergehalt erfassen.

Stabilisierung von Substraten vor der Beschichtung

Der Vakuumtrockenschrank wird nicht nur am Endprodukt verwendet; er ist unerlässlich für die Vorbereitung von Substraten.

Bevor überhaupt eine flammhemmende Beschichtung aufgetragen wird, muss das Basismaterial dehydriert werden. Dies stellt sicher, dass die Beschichtung richtig haftet und keine Feuchtigkeit an der Grenzfläche eingeschlossen wird, was während des Aushärtungsprozesses zu Delamination oder Blasenbildung führen könnte.

Kontrollierte Lagerumgebung

Sobald die Beschichtung ausgehärtet ist, muss die Probe bis zum Testzeitpunkt stabil bleiben.

Der Vakuumtrockenschrank bietet eine stabile Umgebung für die Probenlagerung. Er verhindert die Wiederaufnahme von atmosphärischer Luftfeuchtigkeit und hält die Probe in einem "trockenen Zustand", sodass die Testbedingungen unabhängig von der Umgebungsfeuchtigkeit im Labor konstant bleiben.

Erhaltung der chemischen Integrität durch Vakuum

Senkung der Verdampfungstemperaturen

Vakuumumgebungen reduzieren den Siedepunkt von Flüssigkeiten erheblich. Dies ermöglicht die Entfernung von Restlösungsmitteln und Feuchtigkeit bei wesentlich niedrigeren Temperaturen (z. B. 80–90 °C) im Vergleich zu herkömmlichen atmosphärischen Öfen.

Dies ist entscheidend für flammhemmende Chemikalien, die hitzeempfindlich sein können. Niedertemperaturtrocknung verhindert den vorzeitigen Abbau oder die "Voraktivierung" der flammhemmenden Mechanismen, bevor der eigentliche Test beginnt.

Verhinderung von Oxidation und Agglomeration

Obwohl in diesem Zusammenhang hauptsächlich zur Feuchtigkeitsentfernung eingesetzt, bietet das Vakuumprinzip sekundäre Vorteile, die bei der Verarbeitung fortschrittlicher Materialien beobachtet werden.

Durch die Entfernung von Luft schafft der Ofen eine sauerstofffreie Umgebung. Dies verhindert die oxidative Zersetzung von hochaktiven Komponenten innerhalb der Beschichtungsformulierung. Darüber hinaus hilft die Vakuumtrocknung, die Mikrostruktur der Beschichtung zu erhalten, indem sie eine "harte Agglomeration" vermeidet – das Zusammenklumpen von Partikeln, das häufig bei Hochtemperaturrissen in Standardöfen auftritt.

Verständnis der Kompromisse

Prozessgeschwindigkeit vs. Gründlichkeit

Die Vakuumtrocknung ist im Allgemeinen ein langsamerer, chargenbasierter Prozess im Vergleich zur kontinuierlichen Konvektionstrocknung.

Da das System auf Druckreduzierung zur Verdampfung angewiesen ist, benötigt es Zeit, um die erforderlichen Vakuumgrade zu erreichen. Dies kann in Testumgebungen mit hohem Durchsatz zu einem Engpass führen und eine sorgfältige Planung der Probenvorbereitung erfordern.

Wartung und Betrieb

Vakuumöfen führen eine mechanische Komplexität ein, die Standardöfen nicht besitzen.

Das System erfordert eine Vakuumpumpe, die regelmäßige Ölwechsel (falls ölbasiert) und Dichtungsinspektionen erfordert. Ein Kompromiss bei der Vakuumdichtung macht den Prozess unwirksam und kann eine Charge von Proben ruinieren, indem die Feuchtigkeit nicht ausreichend entfernt wird.

Die richtige Wahl für Ihr Projekt treffen

Um die Zuverlässigkeit Ihrer flammhemmenden Tests zu maximieren, stimmen Sie Ihre Trocknungsstrategie auf Ihre spezifischen analytischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Datengenauigkeit liegt (Kegelkalorimetrie): Priorisieren Sie die Vakuumtrocknung, um jegliche adsorbierte Feuchtigkeit zu entfernen, da dies den Wärmesenken-Effekt beseitigt, der zu falsch positiven Sicherheitsbewertungen führt.

- Wenn Ihr Hauptaugenmerk auf der Materialformulierung liegt: Verwenden Sie die Vakuumtrocknung, um Lösungsmittel bei niedrigen Temperaturen zu entfernen und die aktiven Zentren und die poröse Struktur Ihrer chemischen Zusatzstoffe ohne thermische Degradation zu erhalten.

Letztendlich dient der Vakuumtrockenschrank als Kalibrierungswerkzeug, das sicherstellt, dass Ihre Testergebnisse die Chemie der Beschichtung und nicht die Luftfeuchtigkeit des Labors messen.

Zusammenfassungstabelle:

| Merkmal | Vorteil der Vakuumtrocknung | Auswirkung auf flammhemmende Tests |

|---|---|---|

| Feuchtigkeitsentfernung | Senkt den Siedepunkt für vollständige Dehydrierung | Eliminiert Wärmesenken-Effekte; gewährleistet genaue Wärmeentwicklungsrate |

| Temperaturkontrolle | Effektive Trocknung bei niedrigeren Temperaturen (80–90 °C) | Verhindert vorzeitigen Abbau hitzeempfindlicher flammhemmender Chemikalien |

| Atmosphärenkontrolle | Sauerstofffreie Umgebung | Verhindert oxidative Zersetzung aktiver Beschichtungskomponenten |

| Probenstabilität | Bietet eine kontrollierte Lagerumgebung | Verhindert die Wiederaufnahme von Feuchtigkeit vor Kegelkalorimetrie-Tests |

| Strukturelle Integrität | Vermeidet "harte Agglomeration" | Erhält die Mikrostruktur der Beschichtung für eine konsistente chemische Leistung |

Präzise Laborheizungslösungen für zuverlässige Brandtestdaten

Lassen Sie nicht zu, dass Feuchtigkeit Ihre experimentelle Integrität beeinträchtigt. KINTEK bietet Hochleistungs-Vakuumtrockenschränke und spezialisierte Laborgeräte, die sicherstellen, dass Ihre flammhemmenden Beschichtungen den höchsten Genauigkeitsstandards entsprechen. Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bieten wir kundenspezifische Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die auf Ihre einzigartigen Forschungsanforderungen zugeschnitten sind.

Bereit, die Präzision Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- James Covello, Gary E. Wnek. Tannic acid's role as both char former and blowing agent in epoxy‐based intumescent fire retardants. DOI: 10.1002/pls2.10118

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Molybdän-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie wirkt sich Vakuumglühen bei hohen Temperaturen auf GdFeCo-Dünnschichten aus? Überlegene magnetische Kontrolle freischalten

- Wie fördert das Fehlen von Sauerstoff in Vakuumöfen die Metallverarbeitung? Erzielen Sie sauberere, stärkere Metallteile

- Was ist der Hauptzweck eines Vakuumsinterofens? Pulver zu hochleistungsfähigen, dichten Teilen verschmelzen

- Welche Prozesse können Vakuumöfen durchführen? Erschließen Sie thermische Hochreinheitsbearbeitung für überlegene Materialien

- Welche Vorsichtsmaßnahmen sollten beim Umgang mit Proben in einem Vakuumofen getroffen werden? Gewährleisten Sie Sicherheit und Präzision in Ihrem Labor

- Warum ist ein Vakuumtrockenschrank für LLTO-Festkörperelektrolyte unerlässlich? Gewährleistung der Verarbeitung von hochreinen Batteriematerialien

- Wie wird die Temperatur in einem Vakuumsinterofen geregelt? Meisterhafte Präzision für überlegene Materialien

- Was sind die Vorteile der Verwendung eines Vakuum-Funkenplasma-Sinter (SPS)-Systems gegenüber herkömmlichen Öfen für TiB2-SiC?