Das Vakuum-Funkenplasma-Sintern (SPS) übertrifft herkömmliche Methoden grundlegend durch direkte volumetrische Erwärmung. Durch die Verwendung von gepulstem elektrischem Strom zur Erwärmung der Probe von innen heraus erreicht SPS außergewöhnlich hohe Aufheizraten und eine vollständige Verdichtung in Minuten statt Stunden. Diese schnelle Verarbeitung unterdrückt abnormales Kornwachstum, was zu TiB2-SiC-Verbundwerkstoffen mit überlegener Härte und Bruchzähigkeit führt.

Der entscheidende Vorteil von SPS liegt in seiner Fähigkeit, die Verdichtung vom Kornwachstum zu entkoppeln. Indem die volle Dichte durch schnelle Erwärmung erreicht wird, bevor die Körner wachsen können, wird eine feinkörnige Mikrostruktur erzeugt, die die mechanische Leistung im Vergleich zu herkömmlichen Hochtemperaturöfen erheblich verbessert.

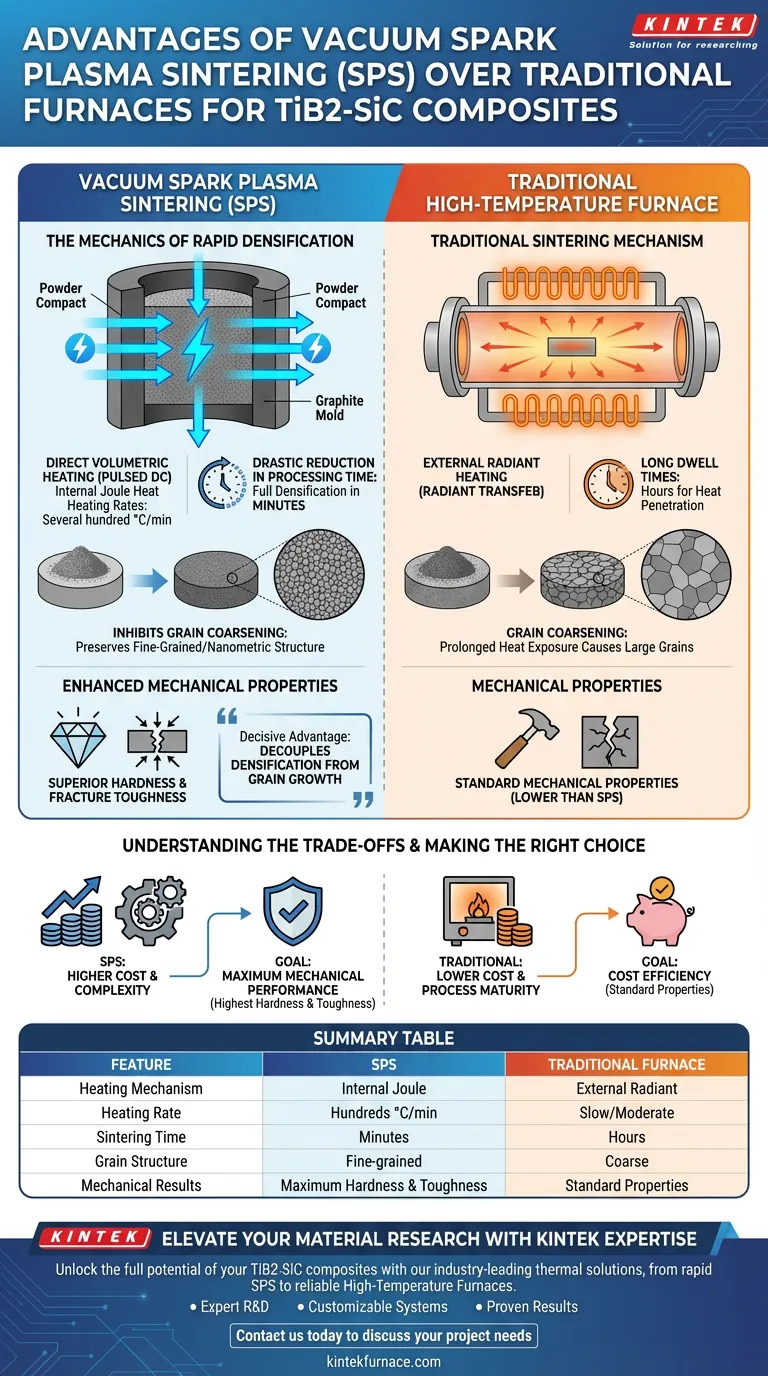

Die Mechanik der schnellen Verdichtung

Direkte volumetrische Erwärmung

Im Gegensatz zu herkömmlichen Rohröfen, die auf externe Heizelemente und Wärmestrahlung angewiesen sind, verwendet SPS gepulsten Gleichstrom (DC).

Dieser Strom fließt direkt durch die Graphitform und das TiB2-SiC-Pulverpressling selbst.

Dieser Mechanismus erzeugt interne Joule-Wärme, wodurch das System Aufheizraten von mehreren hundert Grad pro Minute erreichen kann.

Drastische Reduzierung der Verarbeitungszeit

Herkömmliches Sintern erfordert oft lange Haltezeiten, um sicherzustellen, dass die Wärme in die Probe eindringt und Poren schließt.

SPS erreicht eine vollständige Verdichtung in extrem kurzer Zeit aufgrund der Kombination aus schneller interner Erwärmung und angelegtem Druck.

Diese Effizienz minimiert die Gesamtbelastung des Materials durch hohe Temperaturen.

Mikrostrukturkontrolle und Leistung

Hemmung des Kornwachstums

Beim herkömmlichen Sintern führt die lange Einwirkung hoher Hitze normalerweise dazu, dass Körner verschmelzen und wachsen (Wachstum).

Große Körner sind nachteilig für die mechanische Integrität von Keramiken wie TiB2-SiC.

Die schnellen Aufheiz- und Abkühlzyklen von SPS hemmen effektiv abnormales Kornwachstum und erhalten die feinkörnige, oft nanometrische Struktur des Materials.

Verbesserte mechanische Eigenschaften

Die physikalischen Eigenschaften von TiB2-SiC-Verbundwerkstoffen sind direkt mit ihrer Mikrostruktur verbunden.

Da SPS eine feine Korngröße beibehält und gleichzeitig eine hohe Dichte erreicht, weist das resultierende Material eine überlegene Härte auf.

Darüber hinaus verbessert die verfeinerte Mikrostruktur die Bruchzähigkeit, wodurch der Verbundwerkstoff im Vergleich zu herkömmlich gesinterten Gegenstücken widerstandsfähiger gegen Rissbildung unter Belastung ist.

Verständnis der Kompromisse

Ausrüstungskosten und Komplexität

Obwohl SPS überlegene Materialeigenschaften bietet, sind die anfänglichen Investitionskosten im Vergleich zu herkömmlichen Öfen oder Vakuumheißpressen höher.

Die Technologie basiert auf komplexen Pulsstromgeneratoren und präzisen Vakuumsteuerungen.

Prozessreife

Herkömmliche Vakuumheißpressöfen verwenden eine einfachere, ausgereiftere Prozesssteuerungslogik.

Für Anwendungen, bei denen extreme Geschwindigkeit keine Rolle spielt, können herkömmliche Methoden ein Gleichgewicht zwischen geringerem Energieverbrauch und reduzierten Gerätekosten bieten, vorausgesetzt, die spezifische Parameteroptimierung (wie Legieren) wird korrekt gehandhabt.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie sich zwischen SPS und herkömmlicher Sinterung für TiB2-SiC-Verbundwerkstoffe entscheiden, berücksichtigen Sie Ihre spezifischen Leistungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Leistung liegt: Wählen Sie SPS, um die höchstmögliche Härte und Bruchzähigkeit durch Beibehaltung feiner Körner zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Bewerten Sie herkömmliche Vakuumheißpressverfahren, die niedrigere Gerätekosten und eine einfachere Bedienung bieten, jedoch mit längeren Verarbeitungszeiten.

SPS ist die definitive Wahl für Hochleistungskeramiken, bei denen die mikrostrukturelle Integrität nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Merkmal | Funkenplasma-Sintern (SPS) | Herkömmlicher Hochtemperatur-Ofen |

|---|---|---|

| Heizmechanismus | Interne Joule-Heizung (gepulster DC) | Externe Strahlungsheizung |

| Aufheizrate | Mehrere hundert Grad pro Minute | Langsam/Moderat |

| Sinterzeit | Minuten | Stunden |

| Kornstruktur | Feinkörnig (hemmt Wachstum) | Grob (wegen langer Haltezeiten) |

| Mechanische Ergebnisse | Maximale Härte & Zähigkeit | Standardmäßige mechanische Eigenschaften |

Erweitern Sie Ihre Materialforschung mit KINTEK Expertise

Entfesseln Sie das volle Potenzial Ihrer TiB2-SiC-Verbundwerkstoffe mit den branchenführenden thermischen Lösungen von KINTEK. Egal, ob Sie die schnelle Verdichtung von Funkenplasma-Sintern (SPS) oder die zuverlässige Leistung unserer Vakuum-, Rohr- oder Hochtemperatur-Laböfen benötigen, wir bieten die Präzisionswerkzeuge, die für eine überlegene Mikrostrukturkontrolle erforderlich sind.

Warum mit KINTEK zusammenarbeiten?

- Experten-F&E: Unsere Systeme sind für fortschrittliche Materialwissenschaften und Keramiksynthese konzipiert.

- Anpassbare Systeme: Von Muffel- und Rotationsöfen bis hin zu CVD- und Vakuumsystemen passen wir die Ausrüstung an Ihre einzigartigen Laboranforderungen an.

- Nachgewiesene Ergebnisse: Erzielen Sie höhere Härte, bessere Bruchzähigkeit und optimierte Verdichtung.

Sind Sie bereit, Ihren Sinterprozess zu transformieren? Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen, und lassen Sie unser technisches Team die perfekte Lösung für Ihr Labor entwickeln.

Visuelle Anleitung

Referenzen

- German Alberto Barragán De Los Rios, Patricia Fernández‐Morales. Numerical Simulation of Aluminum Foams by Space Holder Infiltration. DOI: 10.1007/s40962-024-01287-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Spark-Plasma-Sintern SPS-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie verbessert die Optimierung des Graphitgrundmaterials die Qualität des Hartmetall-Sinterns? Beherrschung der thermischen Gleichmäßigkeit

- Was sind die Kostennachteile von Vakuumöfen? Hohe Anfangs- und laufende Kosten erklärt

- Wie schneiden Vakuum-Sinteröfen im Vergleich zu traditionellen Öfen ab? Erschließen Sie überlegene Materialqualität und Kontrolle

- Welche Rolle spielen Vakuumöfen in der Halbleiterindustrie? Unverzichtbar für die Hochreinheitsverarbeitung und Ausbeute

- Was sind die Schlüsselanwendungen von Hochvakuumbrennöfen? Erschließen Sie Reinheit und Leistung in kritischen Industrien

- Was ist die Bedeutung eines automatisierten Druckregelsystems in einer Vakuumkammer? Optimieren Sie das Plasma-Nitrieren

- Was sind die Anwendungen des Ofenlötens in der Elektronik und Halbleitertechnik? Erreichen Sie zuverlässige, hochleistungsfähige Komponentenverbindungen

- Warum ist ein Vakuumtrockenschrank für CTF-Vorläufer notwendig? Erhaltung der strukturellen Integrität durch präzise Temperaturregelung