Im Kern übertreffen Vakuum-Sinteröfen traditionelle Öfen, indem sie die Umgebung, in der ein Material erhitzt wird, grundlegend verändern. Anstatt an der Luft zu erhitzen, erzeugen sie ein Vakuum, um Sauerstoff und andere Verunreinigungen zu entfernen, was Oxidation verhindert, die Materialreinheit verbessert und eine überlegene Kontrolle über die mechanischen Eigenschaften des Endprodukts ermöglicht.

Die Wahl zwischen einem Vakuumofen und einem traditionellen Ofen geht über die bloße Wärmezufuhr hinaus. Es geht darum, wie viel Kontrolle Sie über die Umgebung des Materials benötigen. Vakuumöfen bieten die ultimative Kontrollebene, was zu einer unvergleichlichen Materialqualität und Prozesspräzision führt.

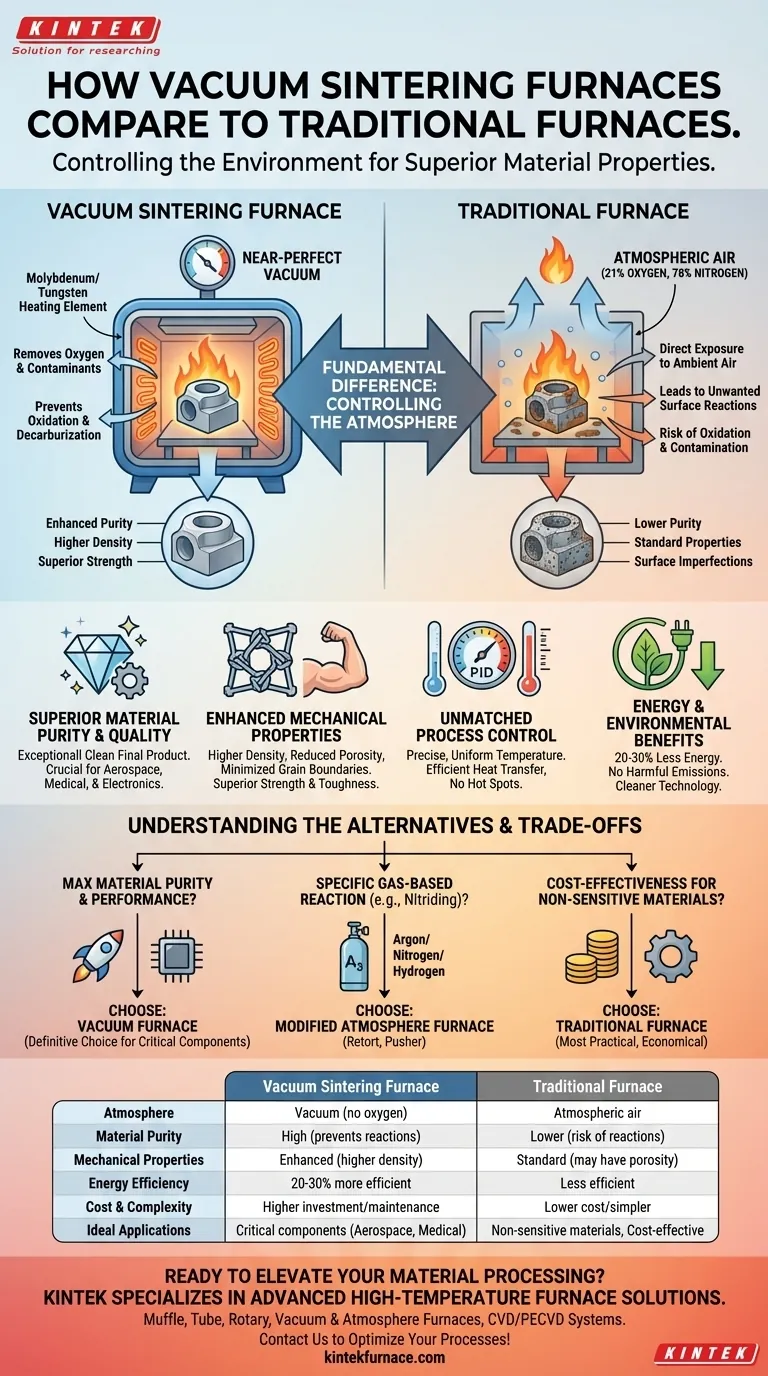

Der grundlegende Unterschied: Kontrolle der Atmosphäre

Der Hauptunterschied zwischen diesen Ofentypen liegt darin, wie sie die Atmosphäre um das Material während des Heizzyklus steuern. Dieser einzelne Faktor bestimmt die Qualität, Reinheit und Eigenschaften des fertigen Teils.

Wie ein traditioneller Ofen funktioniert

Ein traditioneller Ofen arbeitet bei atmosphärischem Druck. Materialien werden in Gegenwart von Umgebungsluft erhitzt, die aus etwa 21 % Sauerstoff, 78 % Stickstoff und anderen Spurengasen besteht. Diese direkte Exposition kann zu unerwünschten chemischen Reaktionen auf der Materialoberfläche führen.

Wie ein Vakuumofen funktioniert

Ein Vakuumofen versiegelt das Material zuerst in einer Kammer und verwendet dann ein Pumpsystem, um die Luft zu entfernen und ein Vakuum zu erzeugen. Erst nachdem diese nahezu perfekte Umgebung erreicht ist, erhöhen die Heizelemente – oft aus Molybdän oder Wolfram – die Temperatur. Dieser Prozess eliminiert effektiv die Möglichkeit einer Kontamination durch atmosphärische Gase.

Die Auswirkung: Eliminierung unerwünschter Reaktionen

Durch die Entfernung von Sauerstoff verhindert ein Vakuumofen Oxidation, eine Reaktion, die die Oberflächenintegrität und Festigkeit eines Materials beeinträchtigen kann. Er stoppt auch die Entkohlung (den Verlust von Kohlenstoffgehalt in Stahl) und stellt sicher, dass das Material seine beabsichtigte Härte und Haltbarkeit behält.

Hauptvorteile des Vakuumsinterns

Der Betrieb in einem Vakuum erschließt mehrere wesentliche Vorteile, die mit traditioneller atmosphärischer Erhitzung schwierig oder unmöglich zu erreichen sind.

Überlegene Materialreinheit und -qualität

Ohne Sauerstoff, Feuchtigkeit oder andere Verunreinigungen, mit denen es reagieren könnte, ist das Endprodukt außergewöhnlich sauber. Dieses hohe Maß an Reinheit ist für kritische Komponenten in der Luft- und Raumfahrt, Medizin und Elektronikindustrie, wo die Materialintegrität von größter Bedeutung ist, nicht verhandelbar.

Verbesserte mechanische Eigenschaften

Die Vakuumumgebung fördert eine bessere Diffusion und Bindung zwischen Materialpartikeln während des Sinterns. Dies führt zu Teilen mit höherer Dichte, reduzierter Porosität und minimierten Korngrenzen, was sich direkt in überlegener Festigkeit, Zähigkeit und Ermüdungsbeständigkeit niederschlägt.

Unübertroffene Prozesskontrolle

Vakuumöfen ermöglichen eine extrem präzise und gleichmäßige Temperaturregelung, oft unter Verwendung fortschrittlicher PID-Regelsysteme (Proportional-Integral-Differential). Das Fehlen von Luft ermöglicht einen effizienteren und gleichmäßigeren Wärmeübergang, wodurch Hot Spots eliminiert werden und sichergestellt wird, dass das gesamte Teil konsistent behandelt wird.

Energie- und Umweltvorteile

Vakuumöfen sind von Natur aus effizienter. Aufgrund des verbesserten Wärmeübergangs und der Isolierung in der versiegelten Kammer können sie 20-30 % weniger Energie als vergleichbare atmosphärische Öfen benötigen. Darüber hinaus erzeugen sie keine schädlichen Emissionen, was sie zu einer saubereren, umweltfreundlicheren Technologie macht.

Die Alternativen und Kompromisse verstehen

Obwohl Vakuumöfen klare Vorteile bieten, sind sie keine universelle Lösung. Die Komplexität und die Kosten bedeuten, dass andere Ofentypen eine wichtige Rolle behalten.

Wann traditionelle Öfen ausreichen

Für Materialien, die nicht oxidationsempfindlich sind, oder für Anwendungen, bei denen die Oberflächengüte kein kritisches Parameter ist, ist ein traditioneller atmosphärischer Ofen oft die kostengünstigste und einfachste Lösung.

Die Rolle von Öfen mit modifizierter Atmosphäre

Ein Ofen mit modifizierter Atmosphäre, wie ein Retorten- oder Schubofen, bietet einen Mittelweg. Anstatt ein Vakuum zu erzeugen, spült er die Luft und ersetzt sie durch ein spezifisches, kontrolliertes Gas wie Argon, Stickstoff oder Wasserstoff. Dies ist ideal für Prozesse, die eine spezifische gasbasierte Reaktion (wie Nitrieren) erfordern oder einfach eine inerte, nicht-oxidierende Umgebung ohne die volle Komplexität eines Vakuums benötigen.

Der Kosten- und Komplexitätsfaktor

Vakuumöfen sind ausgeklügelte Systeme, die Vakuumpumpen, dichte Dichtungen und komplexe Steuerinstrumente umfassen. Dies führt zu einer höheren Anfangsinvestition und anspruchsvolleren Wartungsanforderungen im Vergleich zu einfacheren atmosphärischen oder modifizierten Atmosphäreöfen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie erfordert die Abstimmung ihrer Fähigkeiten mit Ihren spezifischen Materialanforderungen und Produktionszielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und Leistung liegt: Ein Vakuumofen ist die definitive Wahl für die Herstellung von Komponenten mit der höchstmöglichen Dichte, Festigkeit und Sauberkeit.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für unempfindliche Materialien liegt: Ein traditioneller atmosphärischer Ofen bleibt die praktischste und wirtschaftlichste Lösung.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen gasbasierten Reaktion oder inertem Schutz liegt: Ein Ofen mit modifizierter Atmosphäre bietet die gezielte Umgebung, die Sie benötigen, ohne die vollen Anforderungen eines Vakuumsystems.

Letztendlich geht es bei der Wahl des richtigen Ofens darum, den präzisen Grad der Umweltkontrolle zu wählen, den Ihr Material benötigt, um das gewünschte Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Vakuum-Sinterofen | Traditioneller Ofen |

|---|---|---|

| Atmosphäre | Vakuum (kein Sauerstoff/Verunreinigungen) | Atmosphärische Luft (21 % Sauerstoff) |

| Materialreinheit | Hoch (verhindert Oxidation, Entkohlung) | Niedriger (Risiko von Oberflächenreaktionen) |

| Mechanische Eigenschaften | Verbessert (höhere Dichte, Festigkeit) | Standard (kann Porosität aufweisen) |

| Energieeffizienz | 20-30 % effizienter | Weniger effizient |

| Kosten & Komplexität | Höhere Anfangsinvestition und Wartung | Geringere Kosten und einfachere Bedienung |

| Ideale Anwendungen | Luft- und Raumfahrt, Medizin, Elektronik (kritische Komponenten) | Unempfindliche Materialien, kostengünstige Prozesse |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E- und Eigenfertigung bieten wir eine vielfältige Produktpalette – darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme – mit starken tiefgreifenden Anpassungsmöglichkeiten, um Ihre genauen experimentellen Anforderungen zu erfüllen. Ob in der Luft- und Raumfahrt, Medizin oder Elektronik, unsere Vakuum-Sinteröfen bieten unübertroffene Kontrolle und Qualität. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Was ist der Zweck der Vakuumglühens von Arbeitsampullen? Sicherstellung einer reinen Hochtemperaturdiffusion

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Warum ist eine Hochvakuumumgebung bei der Kupferkonzentratverarmung notwendig? Maximieren Sie Ihre Matte-Trennungseffizienz