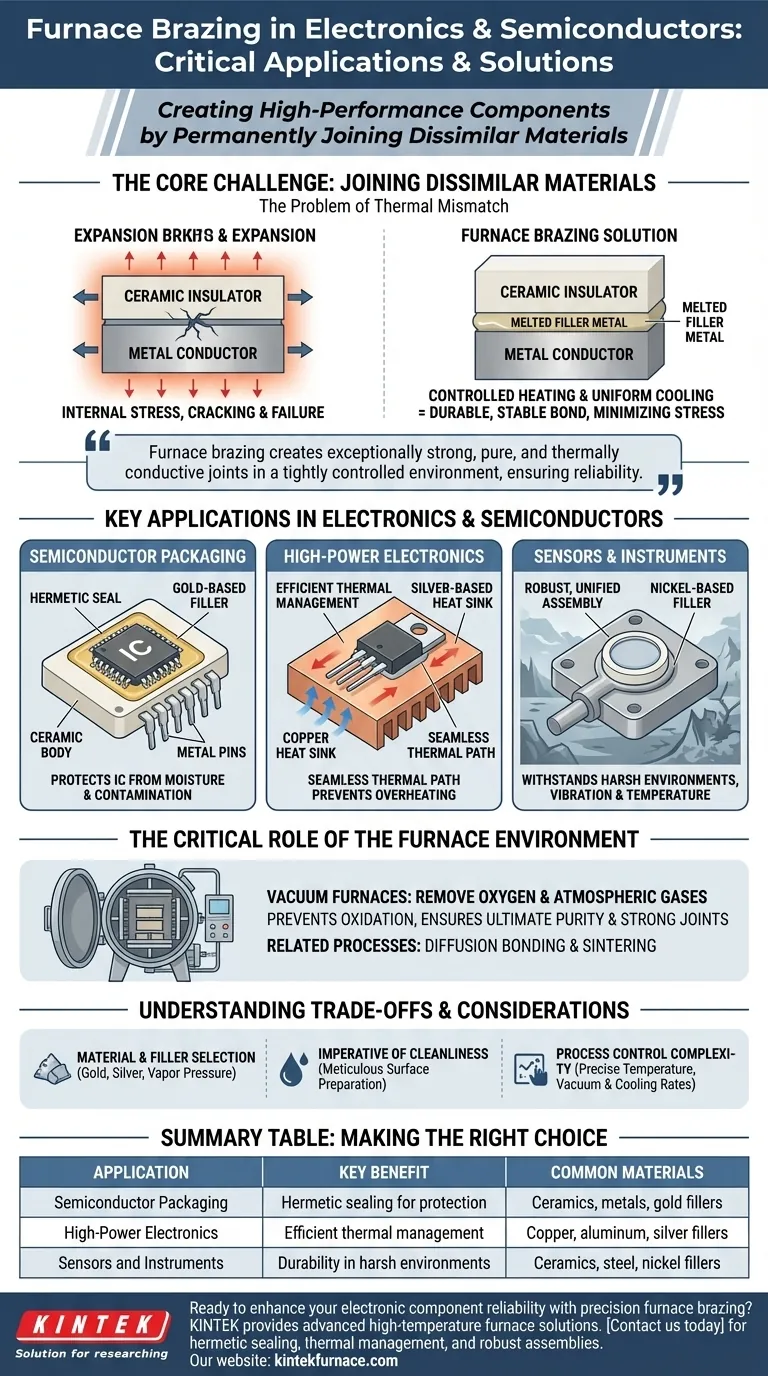

In der Elektronik und Halbleitertechnik ist das Ofenlöten ein entscheidender Herstellungsprozess, der zur Erzeugung von Hochleistungskomponenten durch die permanente Verbindung unterschiedlicher Materialien, wie Keramiken mit Metallen, eingesetzt wird. Zu den Schlüsselanwendungen gehören die Herstellung von hermetisch dichten Halbleitergehäusen, robusten Sensoren und effizienten Wärmemanagementlösungen für Hochleistungselektronik.

Der Kernwert des Ofenlötens in diesem Hightech-Bereich liegt in seiner Fähigkeit, außergewöhnlich starke, reine und wärmeleitende Verbindungen in einer streng kontrollierten Umgebung herzustellen. Dies löst die grundlegende Herausforderung, Materialien zu verbinden, die sich unterschiedlich ausdehnen und zusammenziehen, und gewährleistet so die Zuverlässigkeit empfindlicher elektronischer Systeme.

Die Kernherausforderung: Verbindung unterschiedlicher Materialien

Das Ofenlöten ist nicht nur eine Verbindungsmethode, sondern eine Lösung für ein grundlegendes Problem der Materialwissenschaft, das in der fortschrittlichen Elektronik weit verbreitet ist.

Das Problem der thermischen Fehlanpassung

Viele elektronische Komponenten erfordern eine Kombination von Materialien, um zu funktionieren – zum Beispiel ein Keramikisolator, der mit einem Metallleiter verbunden ist. Wenn das Bauteil während des Betriebs erhitzt wird, dehnen sich diese Materialien unterschiedlich stark aus. Diese Fehlanpassung der Wärmeausdehnung erzeugt enorme innere Spannungen, die dazu führen können, dass die Komponente Risse bekommt, sich ablöst und ausfällt.

Wie das Ofenlöten die Lösung bietet

Beim Löten werden Komponenten durch das Schmelzen eines Füllmetalls verbunden, das durch Kapillarwirkung zwischen ihnen fließt. Die Grundwerkstoffe werden erhitzt, aber niemals geschmolzen. Durch die Verwendung eines kontrollierten Erhitzungs- und Abkühlzyklus im Ofen kann die gesamte Baugruppe gleichmäßig auf Temperatur gebracht und abgekühlt werden, wodurch die durch thermische Fehlanpassung verursachten Spannungen minimiert und eine dauerhafte, stabile Verbindung geschaffen wird.

Schlüsselanwendungen in Elektronik und Halbleitertechnik

Die Präzision und Sauberkeit des Ofenlötens machen es für die Herstellung verschiedener Klassen kritischer Komponenten unverzichtbar.

Halbleitergehäuse

Das empfindliche Silizium in einem integrierten Schaltkreis (IC) muss vor Feuchtigkeit und Kontamination geschützt werden. Das Ofenlöten wird verwendet, um eine hermetische Versiegelung zu erzeugen, indem der Keramikkörper des Gehäuses mit den Metallstiften oder -anschlüssen verbunden wird, die ihn mit der Außenwelt verbinden. Dies gewährleistet die langfristige Zuverlässigkeit des Halbleiterbauelements.

Hochleistungselektronik

Bauteile wie Leistungstransistoren, Gleichrichter und Hochfrequenzmodule erzeugen erhebliche Wärme. Das Ofenlöten wird verwendet, um das aktive Halbleiterbauelement mit einem Kühlkörper aus Kupfer oder Aluminium zu verbinden. Dies erzeugt einen nahtlosen, porenfreien thermischen Pfad, der die Wärme effizient vom Bauteil ableitet und so Überhitzung und Ausfall verhindert.

Sensoren und Messgeräte

Viele fortschrittliche Sensoren basieren auf der Verbindung eines keramischen Sensorelements mit einem Metallgehäuse oder elektrischen Leitungen. Das Ofenlöten erzeugt eine robuste, einheitliche Baugruppe, die rauen Umgebungen, Vibrationen und Temperaturschwankungen standhält, was sie ideal für kritische Anwendungen in der Luft- und Raumfahrt sowie in der industriellen Steuerung macht.

Die entscheidende Rolle der Ofenumgebung

Der „Ofen“-Teil des Ofenlötens ermöglicht seinen Einsatz in der anspruchsvollen Elektronikindustrie. Der Prozess wird fast immer in einer kontrollierten Atmosphäre oder einem Vakuum durchgeführt.

Vakuumbetriebene Öfen für ultimative Reinheit

Ein Vakuumofen entfernt Sauerstoff und andere atmosphärische Gase, bevor der Heizzyklus beginnt. Dies verhindert die Oxidation der Grundwerkstoffe und des Lötmittels, was zu einer außergewöhnlich sauberen und starken Verbindung führt. Für Halbleiter ist dieses Maß an Reinheit nicht verhandelbar, da selbst mikroskopische Verunreinigungen elektrische Eigenschaften verändern und zum Ausfall führen können.

Diffusionsschweißen und Sintern

Die gleichen Öfen, die zum Löten verwendet werden, können auch verwandte Prozesse wie das Diffusionsschweißen durchführen. Bei dieser Methode werden hohe Temperaturen und Druck genutzt, um zwei saubere Oberflächen auf atomarer Ebene zu verschmelzen, ohne dass ein Füllmetall erforderlich ist. Das Sintern ist ein weiterer Ofenprozess, bei dem pulverförmige Materialien miteinander verschmolzen werden, um feste Bauteile zu erzeugen, oft für elektronische Substrate.

Abwägungen und Überlegungen verstehen

Obwohl das Ofenlöten ein leistungsstarkes Verfahren ist, erfordert es sorgfältige Konstruktion und Kontrolle.

Auswahl von Material und Füllmaterial

Die Wahl des Lötmittels ist entscheidend. Gold- und silberbasierte Füllmaterialien sind in der Elektronik aufgrund ihrer ausgezeichneten Leitfähigkeit und Korrosionsbeständigkeit üblich. Materialien mit hohem Dampfdruck dürfen nicht im Vakuum verwendet werden, da sie den Ofen und die Komponenten verunreinigen würden.

Die Notwendigkeit der Sauberkeit

Der Erfolg einer Lötverbindung hängt vollständig von der Sauberkeit der Oberflächen ab. Jegliches Öl, Fett oder Oxide müssen sorgfältig entfernt werden, bevor die Teile in den Ofen gelangen. In der Elektronik, wo Zuverlässigkeit oberste Priorität hat, ist dieser Reinigungsprozess ein kritischer und mehrstufiger Vorgang.

Komplexität der Prozesssteuerung

Das Ofenlöten ist keine einfache Heizoperation. Es erfordert eine präzise Kontrolle über die Aufheizrate, die Haltezeit bei Löttemperatur, das Vakuumniveau und die Abkühlrate. Diese Komplexität macht es zu einem hochkarätigen, aber auch zu einem schrittweisen Fertigungsprozess, der hohes Fachwissen erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Der spezifische Ansatz für das Ofenlöten hängt vollständig vom beabsichtigten Ergebnis für die elektronische Komponente ab.

- Wenn Ihr Hauptaugenmerk auf der hermetischen Versiegelung empfindlicher ICs liegt: Das Vakuum-Ofenlöten mit goldbasierten Füllmaterialien ist der Industriestandard für die Erzeugung der reinsten, zuverlässigsten und korrosionsbeständigsten Dichtungen.

- Wenn Ihr Hauptaugenmerk auf dem Wärmemanagement für Leistungselektronik liegt: Das Löten eines Keramikisolators an einen Kupferkühlkörper mit einem silberbasierten Füllmaterial bietet eine ausgezeichnete Kombination aus dielektrischer Festigkeit und überlegener Wärmeleitfähigkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung robuster Sensorbaugruppen liegt: Das Ofenlöten mit einem nickelbasierten Füllmaterial wird häufig gewählt, um Keramik- und Stahlkomponenten für maximale Festigkeit und Haltbarkeit in rauen Industrie- oder Automobilumgebungen zu verbinden.

Die Beherrschung dieses Prozesses ermöglicht es Ingenieuren, leistungsfähigere, kompaktere und zuverlässigere elektronische Systeme zu entwickeln, als dies sonst möglich wäre.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Übliche Materialien |

|---|---|---|

| Halbleitergehäuse | Hermetische Versiegelung zum Schutz | Keramiken, Metalle, Goldlote |

| Hochleistungselektronik | Effizientes Wärmemanagement | Kupfer, Aluminium, Silberlote |

| Sensoren und Messgeräte | Haltbarkeit in rauen Umgebungen | Keramiken, Stahl, Nickel-Lote |

Bereit, die Zuverlässigkeit Ihrer elektronischen Komponenten durch präzises Ofenlöten zu verbessern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr- und Drehöfen sowie Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für hermetische Versiegelung, Wärmemanagement und robuste Baugruppen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochleistungselektronik- und Halbleiterprojekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen