In der Halbleiterindustrie sind Vakuumöfen spezialisierte Kammern, die zur Durchführung kritischer Hochtemperaturprozesse wie Tempern, Sintern und Abscheidung von Schichten auf Siliziumwafern verwendet werden. Durch das Entfernen von Luft und anderen reaktiven Gasen erzeugen diese Öfen eine ultrareine, präzise kontrollierte Umgebung, die für die Herstellung von Hochleistungs- und zuverlässigen mikroelektronischen Bauteilen unerlässlich ist.

Die grundlegende Rolle eines Vakuumofens besteht nicht nur darin, Materialien zu erhitzen, sondern eine chemisch inerte Umgebung zu schaffen. Diese absolute Kontrolle über die Prozessatmosphäre ermöglicht die Herstellung von Halbleitermaterialien mit der perfekten Atomstruktur und Reinheit, die für moderne Elektronik erforderlich sind.

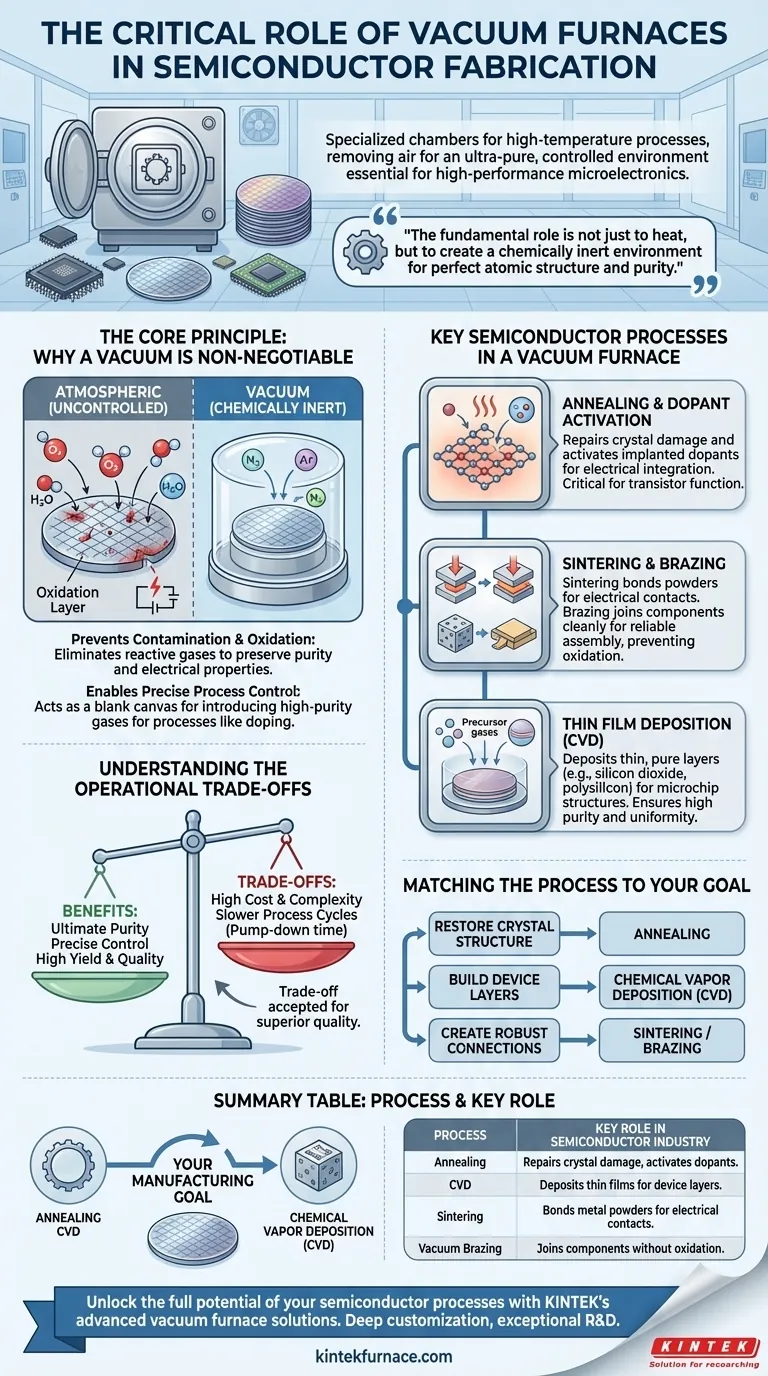

Das Kernprinzip: Warum ein Vakuum nicht verhandelbar ist

Die Herstellung eines Halbleiterbauelements beinhaltet die Manipulation von Materialien auf atomarer Ebene. Die Anwesenheit unkontrollierter atmosphärischer Gase, insbesondere Sauerstoff, kann katastrophale Defekte verursachen, die ein Bauelement unbrauchbar machen. Eine Vakuumumgebung ist das grundlegende Werkzeug, um dieses Risiko zu eliminieren.

Verhinderung von Kontamination und Oxidation

Schon Spuren von Sauerstoff oder Wasserdampf können bei hohen Temperaturen mit einem Siliziumwafer reagieren und eine unerwünschte Siliziumdioxidschicht bilden. Diese unkontrollierte Oxidation stört die elektrischen Eigenschaften des Bauelements.

Ein Vakuumofen evakuiert diese reaktiven Gase und schafft einen chemisch inerten Raum. Dies verhindert unerwünschte Reaktionen und stellt sicher, dass die Reinheit und die beabsichtigten elektrischen Eigenschaften des Materials erhalten bleiben.

Ermöglichung einer präzisen Prozesskontrolle

Sobald ein Vakuum hergestellt ist, können Ingenieure spezifische, hochreine Gase in präzisen Mengen einleiten. Dies ermöglicht Prozesse wie das Dotieren, bei dem kontrollierte Verunreinigungen absichtlich eingebracht werden, um die Leitfähigkeit des Siliziums zu verändern.

Diese Art der atmosphärischen Kontrolle ist in einer Nicht-Vakuumumgebung unmöglich. Das Vakuum wirkt als perfekte leere Leinwand, auf der spezifische chemische Prozesse mit extremer Präzision ausgeführt werden können.

Wichtige Halbleiterprozesse im Vakuumofen

Verschiedene Stufen der Chipfertigung sind auf die einzigartigen Fähigkeiten von Vakuumöfen angewiesen. Diese Prozesse verändern die Eigenschaften des Wafers, bauen neue Schichten auf oder bereiten ihn für die Montage vor.

Tempern (Annealing) und Dotierstoffaktivierung

Tempern (Annealing) ist ein Wärmebehandlungsprozess, der Schäden am Kristallgitter des Siliziumwafers repariert, die bei Schritten wie der Ionenimplantation auftreten können.

Dieser Prozess muss in einer sauerstofffreien Umgebung durchgeführt werden, um Kontamination zu vermeiden. Er „aktiviert“ die implantierten Dotierstoffatome, wodurch sie elektrisch in den Siliziumkristall integriert werden können, was für die Funktion des Transistors von entscheidender Bedeutung ist.

Sintern und Hartlöten

Sintern wird verwendet, um verdichtete Materialien (wie Metallpulver) unter ihren Schmelzpunkt zu erhitzen, wodurch die Partikel miteinander verbunden werden und die Festigkeit und Leitfähigkeit des Materials zunehmen. Dies ist entscheidend für die Bildung zuverlässiger elektrischer Kontakte auf dem Chip.

Vakuumlöten ist eine Methode zum Verbinden von Komponenten, beispielsweise zum Befestigen des Halbleiterchips an seinem Gehäuse. Das Vakuum verhindert die Oxidation auf den Verbindungsflächen und gewährleistet eine starke, saubere und zuverlässige Verbindung.

Dünnschichtabscheidung

Viele Vakuumöfen sind für die chemische Gasphasenabscheidung (CVD) konfiguriert. Bei diesem Prozess werden Vorläufergase in die Kammer eingeleitet, wo sie reagieren und einen dünnen, festen Film auf dem Wafer abscheiden.

CVD wird verwendet, um die Schichten eines Mikrochips aufzubauen, wie z. B. Siliziumdioxid (zur Isolierung), Siliziumnitrid (zum Schutz) oder Polysilizium (für Transistor-Gates). Das Vakuum stellt sicher, dass diese Schichten mit hoher Reinheit und Gleichmäßigkeit abgeschieden werden.

Verständnis der betrieblichen Kompromisse

Obwohl Vakuumöfen unverzichtbar sind, bringen sie klare Kompromisse mit sich. Das Streben nach ultimativer Reinheit und Kontrolle geht zu Lasten von Komplexität und Geschwindigkeit.

Hohe Kosten und Komplexität

Vakuumsysteme, einschließlich der Pumpen, Dichtungen und Überwachungsausrüstung, sind in Anschaffung und Wartung erheblich komplexer und teurer als herkömmliche atmosphärische Öfen. Oft sind spezialisierte Öfen für unterschiedliche Temperaturbereiche und Prozesse erforderlich, was die Kosten weiter erhöht.

Längere Prozesszyklen

Das Erreichen eines hochwertigen Vakuums braucht Zeit. Der Evakuierungszyklus zum Entfernen der Gase aus der Kammer vor der Verarbeitung sowie die anschließenden kontrollierten Rückführungs- und Abkühlzyklen machen die Gesamtprozesszeit viel länger als bei atmosphärischer Erhitzung.

Dieser Kompromiss wird in Kauf genommen, da die Verbesserungen bei Qualität und Ausbeute für empfindliche Halbleiterbauelemente den Kosten der längeren Zykluszeit bei weitem überwiegen. Es gibt einfach keine andere Möglichkeit, das erforderliche Maß an Umgebungsreinheit zu erreichen.

Anpassung des Prozesses an Ihr Ziel

Der spezifische Vakuumprozess, den Sie anwenden, hängt vollständig vom Fertigungsergebnis ab, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung der Kristallstruktur oder der Aktivierung elektrischer Eigenschaften liegt: Ihr Schlüsselprozess ist das Tempern (Annealing), das eine saubere, sauerstofffreie Wärmebehandlung erfordert.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau der Schichten eines Bauelements liegt: Sie werden sich auf die chemische Gasphasenabscheidung (CVD) verlassen, um reine Schichten wie Oxide oder Polysilizium gleichmäßig abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung robuster Verbindungen oder der Montage von Komponenten liegt: Sie werden Sintern zur Bildung elektrischer Kontakte oder Hartlöten zur Die-Befestigung in einer kontaminationsfreien Umgebung verwenden.

Letztendlich ist die Beherrschung der Vakuumumgebung grundlegend für die Beherrschung der Herstellung jedes modernen Halbleiterbauelements.

Zusammenfassungstabelle:

| Prozess | Schlüsselrolle in der Halbleiterindustrie |

|---|---|

| Tempern (Annealing) | Repariert Kristallschäden und aktiviert Dotierstoffe in Siliziumwafern. |

| Chemische Gasphasenabscheidung (CVD) | Abscheidung von Dünnschichten (z. B. Siliziumdioxid, Polysilizium) für Bauteilschichten. |

| Sintern | Verbindet Metallpulver zu starken elektrischen Kontakten. |

| Vakuumlöten | Verbindet Komponenten ohne Oxidation für eine zuverlässige Montage. |

Schöpfen Sie das volle Potenzial Ihrer Halbleiterprozesse mit den fortschrittlichen Vakuumofenlösungen von KINTEK aus. Durch Nutzung herausragender F&E und interner Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Drehrohrofen sowie Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, was Reinheit, Kontrolle und Ausbeute verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochleistungs-Mikroelektronikfertigung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Hauptfunktion eines vakuumversiegelten Quarzrohrs beim Wachstum von MnBi2Te4? Gewährleistung einer hochreinen Kristallsynthese

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Wartung

- Welche Bedeutung haben Porzellanöfen in der akademischen und wissenschaftlichen Forschung? Entfesseln Sie Innovationen mit präziser Hochtemperaturkontrolle

- Warum ist eine Hochvakuumrohr-Ofen für die CVD-Graphenherstellung unerlässlich? Beherrschen Sie Wachstumssteuerung & Reinheit

- Was ist die Funktion von hochvakuumverkapselten Quarzrohren für Ce2(Fe, Co)17? Gewährleistung von Phasenreinheit und Stabilität