Im Wesentlichen werden Hochvakuumbrennöfen für anspruchsvolle thermische Prozesse eingesetzt, bei denen die Vermeidung atmosphärischer Kontamination entscheidend ist. Die Hauptanwendungen sind die Wärmebehandlung, das Hartlöten und das Sintern fortschrittlicher Materialien. Diese Prozesse sind in wichtigen Industrien wie der Luft- und Raumfahrt, der Herstellung medizinischer Geräte und der Elektronik unverzichtbar, wo Materialreinheit und Leistung nicht verhandelbar sind.

Der grundlegende Wert eines Hochvakuumbrennofens liegt nicht nur in seiner Fähigkeit, Materialien zu erhitzen, sondern in seiner Kraft, eine chemisch inerte Umgebung zu schaffen. Durch die Entfernung reaktiver Gase wie Sauerstoff und Stickstoff ermöglicht er die Verarbeitung empfindlicher Materialien, um Eigenschaften – wie überlegene Festigkeit, Reinheit und strukturelle Integrität –, die in einer herkömmlichen Atmosphäre unmöglich sind, zu erzielen.

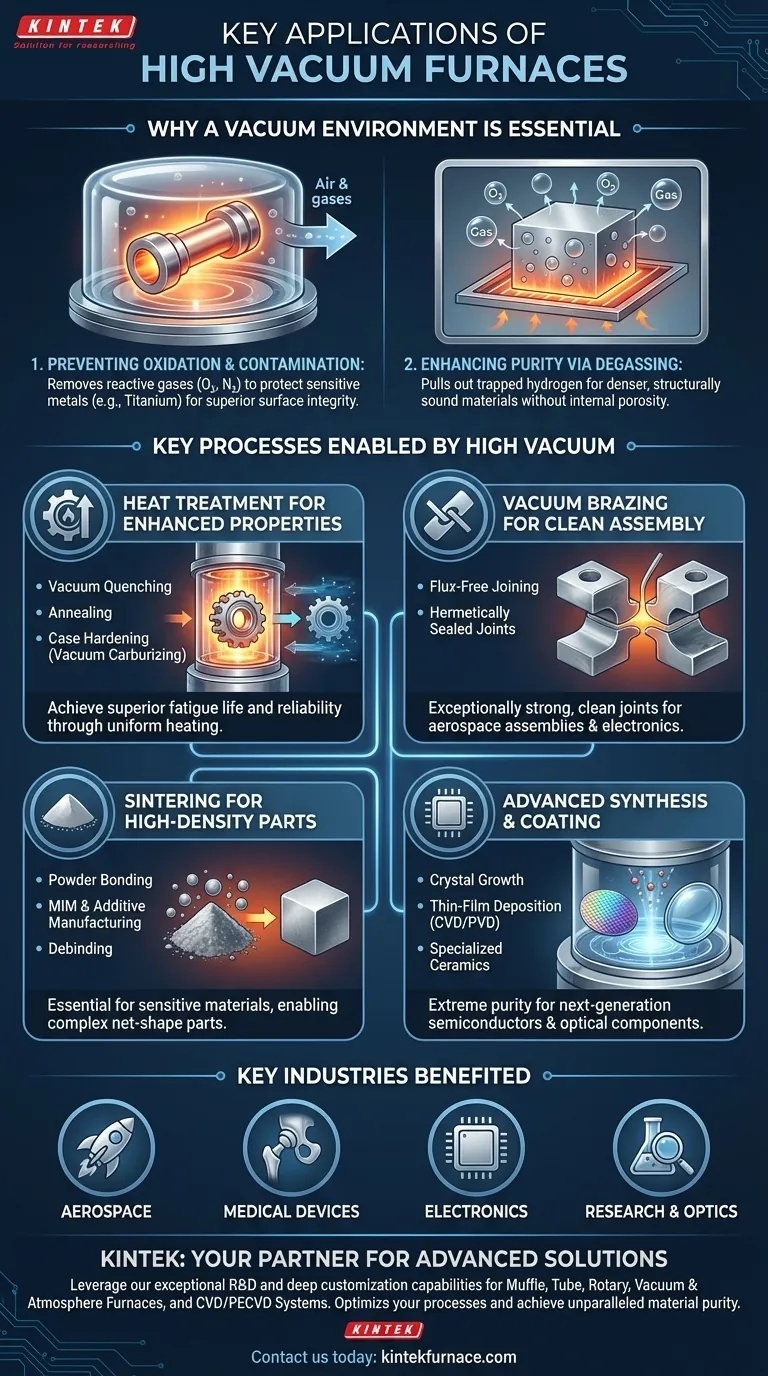

Das Kernprinzip: Warum eine Vakuumumgebung unerlässlich ist

Die Entscheidung für einen Vakuumofen wird durch die Notwendigkeit bestimmt, die Chemie und Mikrostruktur eines Materials bei hohen Temperaturen zu kontrollieren. Ein Vakuum ist kein leerer Raum; es ist eine hochkontrollierte Umgebung.

Verhinderung von Oxidation und Kontamination

Bei erhöhten Temperaturen reagieren die meisten Metalle und Legierungen heftig mit Sauerstoff und Stickstoff in der Luft. Dies verursacht Oxidation (Zunderbildung) und kann unerwünschte Nitride bilden, welche die mechanischen Eigenschaften und die Oberflächengüte des Materials beeinträchtigen.

Hochvakuumbrennöfen saugen diese reaktiven Gase ab und schaffen so eine „saubere“ Umgebung. Dies ist entscheidend für die Verarbeitung reaktiver Metalle wie Titan, Molybdän und Wolfram, die beim Erhitzen in Luft zerstört würden.

Verbesserung der Materialreinheit durch Entgasung

Viele Materialien enthalten eingeschlossene oder gelöste Gase (wie Wasserstoff) aus ihren ursprünglichen Herstellungsphasen. Beim Erhitzen können diese Gase innere Porosität erzeugen, was zu Schwäche und vorzeitigem Versagen führt.

Ein Vakuumofen zieht diese eingeschlossenen Gase beim Erhitzen aus dem Material heraus, ein Prozess, der als Entgasung bezeichnet wird. Dies führt zu einer dichteren, reineren und strukturell stabileren Endkomponente.

Erzielung überlegener Oberflächenintegrität

Da eine Vakuumumgebung Oxidation verhindert, verlassen Komponenten den Ofen mit einer glänzenden, sauberen Oberfläche. Dies eliminiert die Notwendigkeit einer Nachbehandlung oder Bearbeitung zur Entfernung von Zunder, spart Zeit und wahrt die präzisen Abmessungen des Teils.

Schlüsselprozesse, die durch Hochvakuum ermöglicht werden

Die kontrollierte Umgebung eines Vakuumofens ermöglicht mehrere Hochleistung-Fertigungsprozesse, die auf andere Weise schwierig oder unmöglich durchzuführen sind.

Wärmebehandlung zur Verbesserung mechanischer Eigenschaften

Die Wärmebehandlung modifiziert die Mikrostruktur eines Materials, um gewünschte Eigenschaften wie Härte, Festigkeit und Duktilität zu erzielen.

Prozesse wie Vakuumabschrecken (schnelles Abkühlen), Glühen (Spannungsarmglühen) und Einsatzhärten (Vakuumaufkohlen) werden im Vakuum durchgeführt, um eine gleichmäßige Erwärmung zu gewährleisten und Oberflächenschäden zu verhindern, was zu Teilen mit überlegener Ermüdungslebensdauer und Zuverlässigkeit führt.

Fügen und Montage mit Vakuumlötung

Vakuumlöten ist ein Prozess zum Verbinden von zwei oder mehr Komponenten unter Verwendung eines Lötmetalls, das bei einer niedrigeren Temperatur schmilzt als die Grundmaterialien.

Die Durchführung im Vakuum macht den Einsatz korrosiver Flussmittel überflüssig. Das Ergebnis ist eine außergewöhnlich starke, saubere und hermetisch dichte Verbindung, die für komplexe Luft- und Raumfahrtkomponenten wie Turbinenschaufeln und empfindliche elektronische Bauteile entscheidend ist.

Herstellung hochdichter Teile durch Sintern

Sintern ist der Prozess des Erhitzens von verdichteten Pulvermaterialien knapp unterhalb ihres Schmelzpunkts, wodurch die Partikel miteinander verbunden werden und ein fester, dichter Körper entsteht.

Die Verwendung eines Vakuums ist unerlässlich für das Sintern von Materialien, die stark sauerstoffempfindlich sind. Es ist auch ein wichtiger Schritt beim Metallpulverspritzguss (MIM) und der additiven Fertigung, wo Entbindern (Entfernen eines Polymerbinders) und Sintern durchgeführt werden, um ein finales, dichtes Metallteil herzustellen.

Fortschrittliche Materialsynthese und Beschichtung

Die extreme Reinheit einer Hochvakuumanlage ist notwendig für die Herstellung von Materialien der nächsten Generation.

Dazu gehören Kristallwachstum für die Halbleiter- und Optikindustrie, Dünnschichtabscheidung (CVD/PVD) für Elektronik und verschleißfeste Beschichtungen sowie die Synthese spezialisierter Keramiken und Verbundwerkstoffe für die Materialforschung.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, sind Hochvakuumbrennöfen nicht für jede Aufgabe das richtige Werkzeug. Ihre Vorteile bringen spezifische betriebliche Überlegungen mit sich.

Höhere Anschaffungskosten und Komplexität

Vakuumöfen sind in der Anschaffung und im Betrieb teurer als Öfen mit herkömmlicher Atmosphäre. Die Systeme erfordern Vakuumpumpen, hochentwickelte Steuerungen und eine robustere Kammerkonstruktion, was alles zu den anfänglichen Investitions- und Wartungskosten beiträgt.

Längere Zykluszeiten

Das Erreichen eines tiefen Vakuums erfolgt nicht augenblicklich. Die Zeit, die benötigt wird, um die Kammer auf den Zielinnendruck abzupumpen (Pump-Down-Zeit), verlängert den gesamten Prozesszyklus. Bei hochvolumigen Teilen mit geringen Spezifikationen kann dies im Vergleich zu schnelleren Atmosphärenöfen ein erheblicher Engpass sein.

Keine universelle Lösung

Für viele gängige Wärmebehandlungsanwendungen mit nicht reaktiven Stählen ist ein Ofen mit kontrollierter Atmosphäre (z. B. Stickstoff oder Argon) oft kostengünstiger. Wenn leichte Oberflächenoxidation akzeptabel ist oder leicht entfernt werden kann, sind der Aufwand und die Komplexität eines Hochvakuumsystems möglicherweise unnötig.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Hochvakuumbrennofen sollte von den Endanforderungen Ihrer Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Ermüdungslebensdauer liegt (z. B. Luft- und Raumfahrtteile): Verwenden Sie Vakuum für kritische Wärmebehandlungen (Glühen, Abschrecken) und Hartlöten, um die Materialintegrität zu garantieren und versteckte Fehler zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Reinheit und Biokompatibilität liegt (z. B. medizinische Implantate): Verwenden Sie Vakuum zum Sintern und Entgasen, um sicherzustellen, dass das Material frei von Verunreinigungen ist und eine saubere, makellose Oberfläche aufweist.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen elektronischen oder optischen Eigenschaften liegt (z. B. Halbleiter): Verwenden Sie Vakuum für Kristallwachstum, Glühen und Dünnschichtabscheidung, um Materialien mit der erforderlichen Reinheit und Struktur auf atomarer Ebene zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Teile in Endform aus Pulver liegt (z. B. 3D-Druck): Verwenden Sie Vakuum für die Entbinderungs- und Sinterzyklen, um volle Dichte und ausgezeichnete mechanische Eigenschaften zu erreichen, ohne das Material zu beeinträchtigen.

Letztendlich ist die Wahl eines Hochvakuumbrennofens eine Investition in die Erzielung von Materialeigenschaften, die in jeder anderen Umgebung grundlegend unmöglich sind.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozesse | Profitierende Industrien |

|---|---|---|

| Wärmebehandlung | Vakuumabschrecken, Glühen, Einsatzhärten | Luft- und Raumfahrt, Medizinische Geräte, Elektronik |

| Hartlöten | Flussmittelfreies Fügen mit Lötmetallen | Luft- und Raumfahrt, Elektronik |

| Sintern | Pulverbindung, Entbindern, MIM | Additive Fertigung, Medizinische Implantate |

| Materialsynthese | Kristallwachstum, Dünnschichtabscheidung | Halbleiter, Optik, Forschung |

Sind Sie bereit, mit einem Hochvakuumbrennofen unübertroffene Materialreinheit und Leistung zu erzielen? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Lösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Deep-Customization-Fähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie in der Luft- und Raumfahrt, der Herstellung medizinischer Geräte oder der Elektronik tätig sind, wir können Ihnen helfen, Prozesse wie Wärmebehandlung, Hartlöten und Sintern zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochvakuumbrennöfen die Effizienz und die Ergebnisse Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit