Die primären Kostennachteile eines Vakuumofens sind sein hoher Anschaffungspreis und die erheblichen laufenden Kosten für Wartung und unterstützende Infrastruktur. Im Gegensatz zu herkömmlichen Öfen verursachen die Komplexität der Erzeugung und Aufrechterhaltung einer Vakuumumgebung erhebliche Kosten, die weit über den ursprünglichen Kaufpreis hinausgehen.

Der wahre finanzielle Nachteil eines Vakuumofens ist nicht nur sein hoher Listenpreis, sondern seine gesamten Betriebskosten (Total Cost of Ownership). Dazu gehören die anfänglichen Investitionsausgaben für den Ofen und seine notwendigen Unterstützungssysteme, ergänzt durch spezialisierte, oft teure Betriebs- und Wartungsanforderungen.

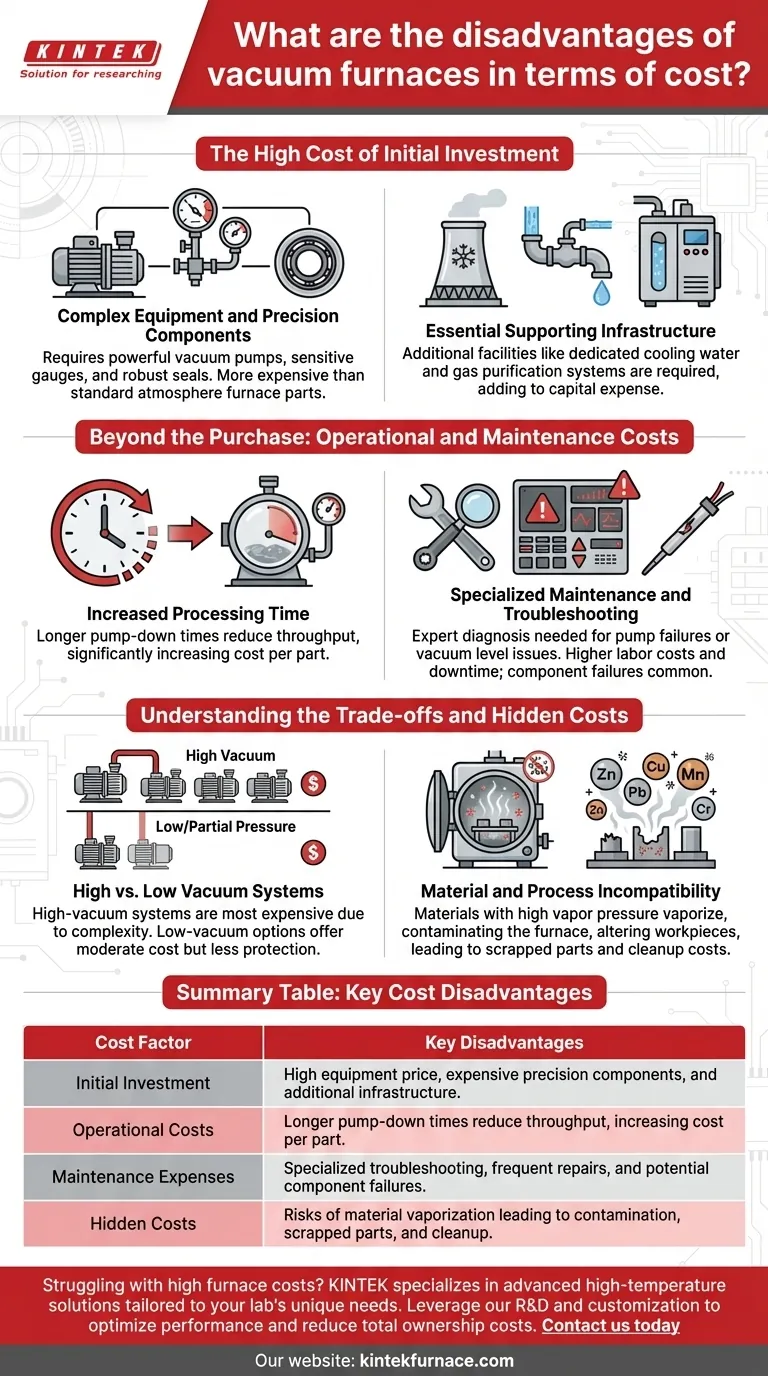

Die hohen Kosten der Erstinvestition

Die Vorabkosten eines Vakuumofens stellen ein großes Hindernis dar, da hochentwickelte Technik und Komponenten erforderlich sind, um eine kontrollierte, luftfreie Umgebung zu schaffen.

Komplexe Ausrüstung und Präzisionskomponenten

Ein Vakuumofen ist keine einfache isolierte Box. Er erfordert ein komplexes System aus hochpräzisen Komponenten, darunter leistungsstarke Vakuumpumpen, empfindliche Messgeräte und robuste Dichtungen mit hoher Integrität.

Diese Komponenten müssen strenge Fertigungsanforderungen erfüllen, um ein hochreines Vakuum zu erzeugen und zu halten, was sie von Natur aus teurer macht als Teile für einen Standard-Atmosphärenofen.

Notwendige unterstützende Infrastruktur

Die Investition endet nicht beim Ofen selbst. Sie müssen auch zusätzliche unterstützende Einrichtungen einkalkulieren, die für den Betrieb unerlässlich sind.

Dazu gehören häufig dedizierte Kühlsysteme zur Bewältigung der intensiven Hitze sowie möglicherweise Gasreinigungssysteme für Prozesse, die ein hochreines Nachfüllen erfordern. Diese Systeme stellen erhebliche zusätzliche Investitionskosten dar.

Über den Kauf hinaus: Betriebs- und Wartungskosten

Der finanzielle Aufwand für einen Vakuumofen besteht auch lange nach der Installation fort. Sein Betriebs- und Wartungsprofil ist komplexer und kostspieliger als das einfacherer Ofentypen.

Erhöhte Prozesszeit

Das Erreichen des erforderlichen Vakuumniveaus braucht Zeit. Die längeren Evakuierzeiten, die dem Vakuumofenbetrieb eigen sind, können den Gesamtdurchsatz im Vergleich zu Atmosphärenöfen verringern.

Diese geringere Zyklusrate bedeutet, dass die Kosten pro verarbeitetem Teil erheblich höher sein können, was die Wirtschaftlichkeit bei der Serienfertigung von Standardkomponenten beeinträchtigt.

Spezialisierte Wartung und Fehlerbehebung

Die Wartung eines Vakuumofens ist eine spezialisierte Aufgabe. Die strengen Vakuumanforderungen bedeuten, dass jedes Problem, von Pumpenausfällen bis hin zu Inkonsistenzen des Vakuumlevels, eine fachkundige Diagnose erfordert.

Die Fehlerbehebung bei diesen Systemen ist komplexer und zeitaufwändiger, was oft zu höheren Arbeitskosten und längeren Ausfallzeiten führt. Komponenten wie Thermoelemente können auch aufgrund von Materialausgasung ausfallen, was die Reparaturhäufigkeit erhöht.

Abwägungen und versteckte Kosten verstehen

Die Entscheidung für eine Investition in einen Vakuumofen erfordert den Abgleich seines Kostenprofils mit seinen einzigartigen Fähigkeiten. Es gibt jedoch kritische Einschränkungen, die bei Missachtung als versteckte finanzielle Strafen wirken können.

Hochvakuum- vs. Niedervakuumsysteme

Nicht alle Vakuumöfen sind gleich. Hochvakuumöfen verursachen aufgrund ihrer Komplexität die höchsten Kosten für Erstausrüstung und laufende Wartung.

Im Gegensatz dazu bieten Niedervakuum- oder Teilpunktdrucksysteme ein moderateres Kostenprofil, bieten aber weniger Schutz vor Oxidation und sind für die empfindlichsten Materialien ungeeignet.

Material- und Prozessinkompatibilität

Eine der größten versteckten Kosten ist der Prozessausfall aufgrund von Materialinkompatibilität. Vakuumöfen sind ungeeignet für die Verarbeitung von Materialien mit hohem Sättigungsdampfdruck bei Heiztemperaturen.

Elemente wie Zink, Blei, Kupfer, Mangan und Chrom können sich im Vakuum verflüchtigen, die Ofeninnenseite kontaminieren und die Oberflächeneigenschaften des Werkstücks verändern. Dies kann zu verschrotteten Teilen, kostspieligen Ofenreinigungen und erheblichen finanziellen Verlusten führen.

Eine finanziell fundierte Entscheidung treffen

Um festzustellen, ob ein Vakuumofen die richtige Investition ist, müssen Sie sein Kostenprofil mit Ihren spezifischen Verarbeitungszielen und Materialanforderungen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangsinvestitionen liegt: Ein herkömmlicher Atmosphärenofen oder ein Niedervakuum-System könnte besser geeignet sein, vorausgesetzt, Ihre Materialien sind nicht extrem oxidationsempfindlich.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle oder Hochleistungs-Superlegierungen liegt: Die hohen Kosten eines Hochvakuumofens sind eine notwendige Investition, um Kontaminationen zu vermeiden und die erforderlichen Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenverarbeitung von Standardmaterialien liegt: Die längeren Zykluszeiten und höheren Betriebskosten eines Vakuumofens könnten ihn zu einer weniger kosteneffizienten Wahl machen als schnellere, einfachere Alternativen.

Letztendlich ist ein Vakuumofen eine strategische Investition, die nur dann gerechtfertigt ist, wenn seine einzigartigen Verarbeitungsmöglichkeiten für die Erreichung der Qualitäts- und Leistungsstandards Ihres Endprodukts unerlässlich sind.

Zusammenfassungstabelle:

| Kostenfaktor | Wesentliche Nachteile |

|---|---|

| Erstinvestition | Hoher Gerätepreis, teure Präzisionskomponenten und zusätzliche Infrastruktur wie Kühlsysteme. |

| Betriebskosten | Längere Evakuierzeiten reduzieren den Durchsatz und erhöhen die Kosten pro Teil. |

| Wartungskosten | Spezialisierte Fehlerbehebung, häufige Reparaturen und das Potenzial für Komponentenausfälle aufgrund von Materialinkompatibilität. |

| Versteckte Kosten | Risiken der Materialverdampfung, die zu Kontaminationen, verschrotteten Teilen und Reinigungskosten führen. |

Sie kämpfen mit hohen Ofenkosten? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturlösungen, einschließlich Vakuum- und Atmosphärenöfen, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Durch die Nutzung herausragender F&E und eigener Fertigung bieten wir tiefe Anpassungsmöglichkeiten, um die Leistung zu optimieren und die Gesamtbetriebskosten zu senken. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Effizienz und Ihr Budget verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität