Die Vakuumtrocknung ist ein entscheidender Prozessschritt zur Gewährleistung des strukturellen Überlebens des Materials. Sie ist unerlässlich bei der Herstellung von kovalenten Triazin-Framework-Vorläufern (CTF), um Restlösungsmittel wie Methanol und Wasser bei kontrollierten, niedrigen Temperaturen (typischerweise um 60 °C) effektiv zu entfernen.

Durch den Betrieb in einer Niederdruckumgebung reduziert der Ofen die Siedepunkte dieser Lösungsmittel, wodurch sie verdampfen können, ohne den Vorläufer der hohen Hitze auszusetzen, die bei atmosphärischem Druck sonst erforderlich wäre.

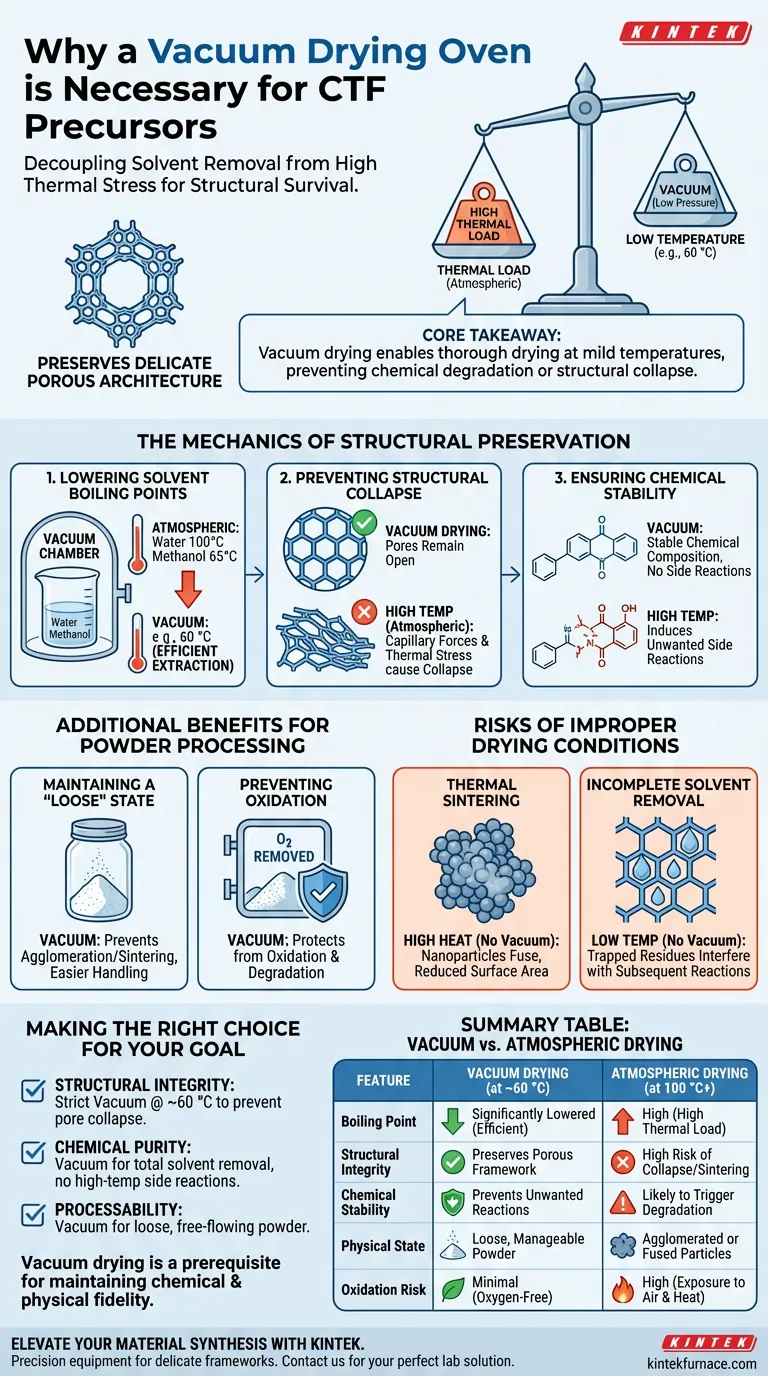

Kernbotschaft: Der Vakuumtrockenschrank entkoppelt die Lösungsmittelentfernung von hoher thermischer Belastung. Durch Senkung des Siedepunkts von Restflüssigkeiten ermöglicht er eine gründliche Trocknung bei milden Temperaturen. Dies bewahrt die empfindliche poröse Architektur des kovalenten Triazin-Frameworks und verhindert chemische Degradation oder strukturellen Kollaps.

Die Mechanik der Strukturerhaltung

Senkung der Siedepunkte von Lösungsmitteln

Die grundlegende Funktion des Vakuumofens besteht darin, die physikalischen Eigenschaften der im Material eingeschlossenen Lösungsmittel zu manipulieren.

Unter normalem atmosphärischem Druck erfordert die Entfernung von Lösungsmitteln wie Wasser oder Methanol deren Erhitzung auf 100 °C bzw. 65 °C.

Durch die Erzeugung eines Vakuums sinken die Siedepunkte dieser Flüssigkeiten erheblich. Dies ermöglicht die effiziente Extraktion der Lösungsmittel bei einer viel niedrigeren Betriebstemperatur, wie z. B. 60 °C, wodurch die thermische Belastung des Vorläufers reduziert wird.

Verhinderung von strukturellem Kollaps

Kovalente Triazin-Frameworks sind für ihre korrekte Funktion auf eine spezifische, poröse Architektur angewiesen.

Wenn diese Polymerstruktur während des Trocknens hohen Temperaturen ausgesetzt wird, können Kapillarkräfte und thermische Spannungen zu einem Kollaps führen.

Die Vakuumtrocknung mindert dieses Risiko. Sie stellt sicher, dass die Poren offen bleiben und das Framework seine beabsichtigte Geometrie beibehält, was für die endgültige Anwendung des Materials unerlässlich ist.

Gewährleistung der chemischen Stabilität

Hohe Temperaturen wirken sich nicht nur auf die physikalische Struktur aus, sondern können auch unerwünschte chemische Veränderungen auslösen.

Die Trocknung bei atmosphärischem Druck erfordert oft Hitzestufen, die unnötige Nebenreaktionen innerhalb der Vorläufermischung auslösen.

Die Vakuumumgebung verhindert diese Reaktionen und stellt sicher, dass die chemische Zusammensetzung der Vorläufer stabil und genau im Verhältnis zum Synthesedesign bleibt.

Zusätzliche Vorteile für die Pulververarbeitung

Aufrechterhaltung eines "lockeren" physikalischen Zustands

Über die chemische Stabilität hinaus ist der physikalische Zustand des getrockneten Pulvers für die Handhabung entscheidend.

Die Vakuumtrocknung verhindert, dass das Material stark agglomeriert oder sintert, was häufig auftritt, wenn feuchte Materialien an der Luft erhitzt werden.

Dies stellt sicher, dass das Vorläuferpulver in einem lockeren, handhabbaren Zustand bleibt, was das Mahlen oder die Verarbeitung in nachfolgenden Schritten erleichtert.

Verhinderung von Oxidation

Obwohl das Hauptziel die Lösungsmittelentfernung ist, entfernt die Vakuumumgebung inhärent Sauerstoff aus der Trocknungskammer.

Dies schützt den Vorläufer vor Oxidation, die das Material abbauen kann, bevor es überhaupt die Endverarbeitungsstufe erreicht.

Risiken unsachgemäßer Trocknungsbedingungen

Thermische Sinterung

Ohne den reduzierten Druck eines Vakuums sind höhere Temperaturen erforderlich, um das gleiche Trocknungsniveau zu erreichen.

Diese überschüssige Wärme führt oft zu thermischer Sinterung, bei der Nanopartikel miteinander verschmelzen, was die spezifische Oberfläche des Materials drastisch reduziert.

Unvollständige Lösungsmittelentfernung

Der Versuch, bei niedrigen Temperaturen ohne Vakuum zu trocknen, führt oft zu eingeschlossenen Rückständen.

Restlösungsmittel in den Poren können nachfolgende Reaktionen oder Pyrolyseprozesse stören, was zu Verunreinigungen oder unvorhersehbarem Materialverhalten führt.

Die richtige Wahl für Ihr Ziel treffen

Um CTF-Vorläufer von höchster Qualität zu gewährleisten, passen Sie Ihr Trocknungsprotokoll an Ihre spezifischen Prioritäten an:

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Eine strikte Einhaltung der Vakuumtrocknung bei ~60 °C ist erforderlich, um Pore kollaps zu verhindern.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Nutzen Sie das Vakuum, um eine vollständige Lösungsmittelentfernung zu gewährleisten, ohne Nebenreaktionen bei hohen Temperaturen auszulösen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitbarkeit liegt: Verlassen Sie sich auf die Vakuumtrocknung, um das resultierende Pulver locker und frei von harten Agglomeraten zu halten.

Die Vakuumtrocknung ist nicht nur eine Methode zur Beschleunigung der Verdampfung; sie ist eine Voraussetzung für die Aufrechterhaltung der chemischen und physikalischen Treue Ihres Vorläufers.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrocknung (bei ~60 °C) | Atmosphärische Trocknung (bei 100 °C+) |

|---|---|---|

| Siedepunkt | Erheblich gesenkt für effiziente Entfernung | Hoch (erfordert hohe thermische Belastung) |

| Strukturelle Integrität | Erhält die Geometrie des porösen Frameworks | Hohes Risiko für Pore kollaps/Sinterung |

| Chemische Stabilität | Verhindert unerwünschte Nebenreaktionen | Wahrscheinlich chemische Degradation auslösend |

| Physikalischer Zustand | Lockeres, handhabbares Pulver | Agglomerierte oder verschmolzene Partikel |

| Oxidationsrisiko | Minimal (sauerstofffreie Umgebung) | Hoch (Exposition gegenüber Luft und Hitze) |

Verbessern Sie Ihre Material synthesen mit KINTEK

Präzision ist entscheidend bei der Herstellung empfindlicher kovalenter Triazin-Frameworks. Mit fundierter F&E und Fertigungskompetenz bietet KINTEK fortschrittliche Vakuumtrocknungssysteme, Muffelöfen und CVD-Systeme, die darauf ausgelegt sind, die Architektur Ihres Materials zu schützen. Ob Sie kundenspezifische Hochtemperatur-Lösungen oder präzise Niederdruckkontrolle benötigen, unsere Geräte gewährleisten, dass Ihre Vorläufer stabil und rein bleiben.

Bereit, Ihren Trocknungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Laborlösung für Ihre einzigartigen Forschungsbedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Xin Pan, Qianqian Zhu. Nitrogen-Doped Porous Carbon Derived from Covalent Triazine Framework for Catalytic Oxidation of Benzyl Alcohol. DOI: 10.3390/nano14090744

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche kritische Funktion erfüllt Argon in der Sinterung von Ti2AlN-Keramiken? Gewährleistung der Phasenreinheit und Verhinderung von Oxidation

- Wie beeinflusst ein Schnellheisssystem Mg-Ti6Al4V-Verbundwerkstoffe? Überlegene Mikrostruktur und Festigkeit erschließen

- Was sind die Kernvorteile der Verwendung eines Spark Plasma Sintering (SPS)-Systems? Entfesseln Sie Spitzenleistungen bei Keramiken

- Warum ist eine Hochvakuumumgebung für die Abscheidung von Goldelektroden notwendig? Schlüssel zur Effizienz von Solarzellen

- Warum werden Vakuum-Glühöfen in der Metallwärmebehandlungsindustrie häufig eingesetzt? Präzision und saubere Ergebnisse erzielen

- Reicht ein Vakuum allein aus, um Oxidation in Vakuumöfen zu verhindern? Meistern Sie die Schlüsselfaktoren für oxidfreie Ergebnisse

- Warum wird ein Vakuum-Glühofen für Cu2Co1-xNaxSnS4-Filme benötigt? Optimieren Sie Ihre Dünnschichtkristallisation

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Herstellung von wasserfreiem Calciumchlorid? Gewährleistung hochreiner Ergebnisse