Im Kern wird Vakuumglühen häufig eingesetzt, weil es atmosphärische Gase entfernt, die bei hohen Temperaturen schädlich mit Metallen reagieren. Durch die Schaffung einer kontrollierten, inerten Umgebung verhindern diese Öfen Oxidation und andere unerwünschte chemische Veränderungen, was zu einer saubereren Oberfläche, überlegenen mechanischen Eigenschaften und hochgradig reproduzierbaren Ergebnissen führt, die für die moderne Fertigung in Branchen wie Luft- und Raumfahrt, Automobil und Elektronik entscheidend sind.

Der primäre Wert eines Vakuumofens liegt nicht nur im Erhitzen von Metall; es geht darum, die Prozessumgebung grundlegend zu verändern. Durch das Entfernen reaktiver Gase erlangen Sie absolute Kontrolle über die endgültigen Materialeigenschaften und wechseln von einem Annäherungsprozess zu einer Präzisionsentwicklung.

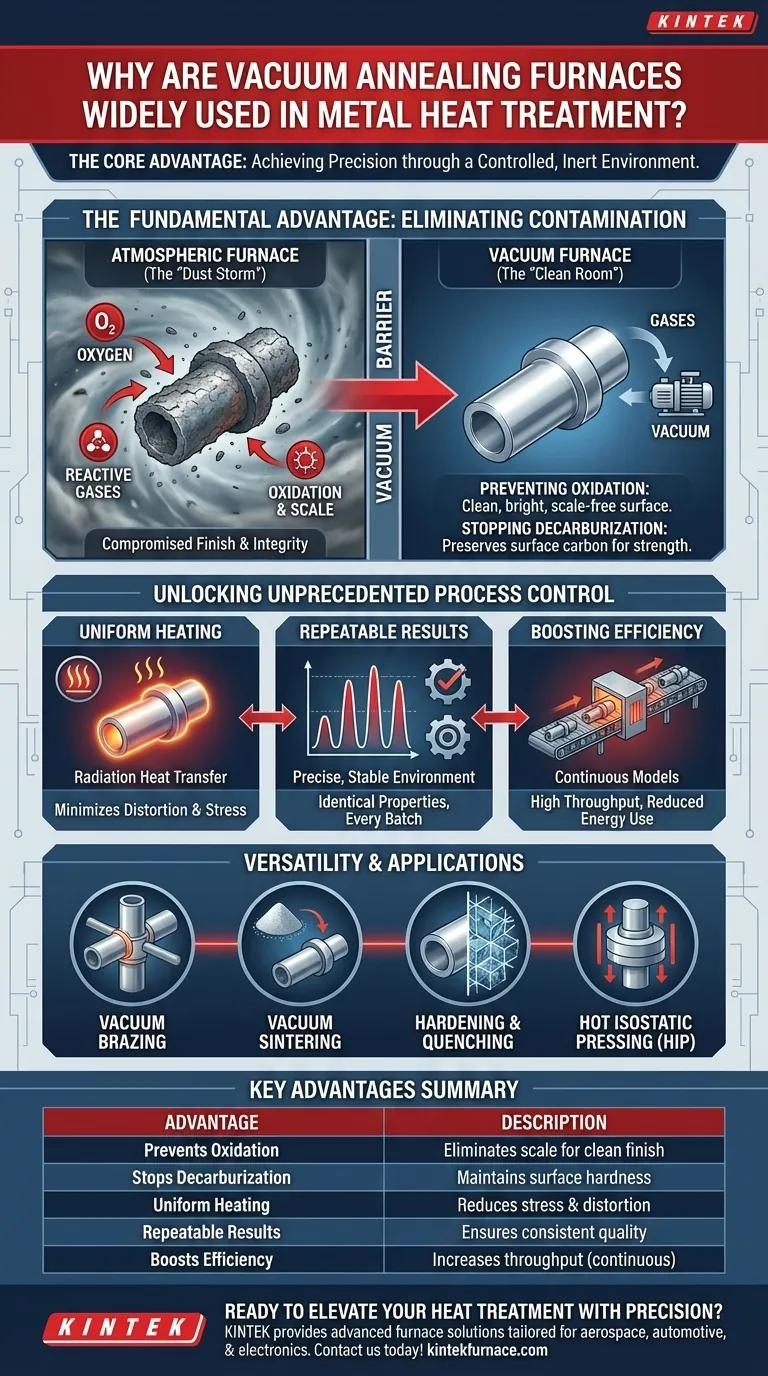

Der fundamentale Vorteil: Eliminierung von Kontaminationen

Metall an der frischen Luft zu erhitzen ist wie der Versuch, in einem Staubsturm zu malen – unerwünschte Partikel werden unweigerlich das Endprodukt ruinieren. Ein Vakuumofen löst dieses Problem, indem er den „Staub“ entfernt, der in diesem Fall reaktive Gase wie Sauerstoff sind.

Oxidation verhindern für eine makellose Oberfläche

Beim Erhitzen reagieren die meisten Metalle leicht mit Sauerstoff in der Luft und bilden eine Oxidschicht auf der Oberfläche. Dieser Prozess, die Oxidation, beeinträchtigt die Abmessungen, die Oberfläche und die Materialintegrität des Teils.

Ein Vakuumofen evakuiert fast die gesamte Luft und verhindert so, dass diese Reaktion überhaupt stattfindet. Das Ergebnis ist eine helle, saubere und zunderfreie Oberfläche, die oft keine anschließende Reinigung oder Endbearbeitung erfordert.

Entkohlung stoppen zur Erhaltung der Festigkeit

Bei Kohlenstoffstählen besteht ein weiteres Risiko in der Entkohlung, bei der Kohlenstoffatome an der Metalloberfläche mit der Atmosphäre reagieren und verloren gehen. Dies erweicht die Oberflächenschicht und verringert die Verschleißfestigkeit und Dauerfestigkeit des Materials.

Die inerte Umgebung in einem Vakuumofen schützt die chemische Zusammensetzung des Materials und stellt sicher, dass seine mechanischen Eigenschaften, wie Härte und Festigkeit, genau so bleiben, wie sie entworfen wurden.

Unerreichte Prozesskontrolle ermöglichen

Neben der Vermeidung von Kontaminationen ermöglicht eine Vakuumumgebung ein Maß an Kontrolle, das mit herkömmlichen atmosphärischen Öfen nicht zu erreichen ist.

Gleichmäßige Erwärmung erreichen

Ohne Luft zur Erzeugung von Konvektionsströmen erfolgt die Wärmeübertragung im Vakuum hauptsächlich durch Strahlung. Dies ermöglicht eine extrem gleichmäßige Erwärmung und stellt sicher, dass das gesamte Werkstück, unabhängig von seiner Komplexität, die Zieltemperatur mit der gleichen Geschwindigkeit erreicht.

Diese Gleichmäßigkeit minimiert interne Spannungen und Verformungen, was für Bauteile mit engen geometrischen Toleranzen entscheidend ist.

Wiederholbare Ergebnisse sicherstellen

Ein Vakuum ist eine hochstabile und präzise messbare Umgebung. Dies ermöglicht es Ingenieuren, Heiz- und Kühlzyklen mit außergewöhnlicher Genauigkeit und Reproduzierbarkeit zu programmieren und auszuführen.

Jede Charge, die unter dem gleichen Vakuumniveau und Temperaturprofil verarbeitet wird, weist praktisch identische metallurgische Eigenschaften auf, was eine gleichbleibende Qualität für die Großserienproduktion gewährleistet.

Produktionseffizienz steigern

Moderne kontinuierliche Vakuumöfen arbeiten unterbrechungsfrei und bewegen Teile in einem fortlaufenden Prozess durch Heiz- und Kühlzonen. Dies eliminiert Ausfallzeiten und Energieverschwendung, die mit dem Erhitzen und Abkühlen traditioneller Chargenöfen zwischen den Chargen verbunden sind.

Das Ergebnis ist ein deutlich höherer Durchsatz, ein geringerer Energieverbrauch pro Teil und optimierte Fertigungsabläufe.

Abwägungen und Vielseitigkeit verstehen

Obwohl leistungsstark, ist die Vakuumtechnologie keine Universallösung. Das Verständnis ihres Kontexts ist der Schlüssel zu ihrer effektiven Nutzung.

Chargen- vs. Durchlauföfen

Chargenöfen sind ideal für kleinere Produktionsserien, hochspezialisierte Komponenten oder Prozesse, die lange, komplexe Zyklen erfordern. Sie bieten Flexibilität, sind aber für die Großserienfertigung weniger effizient.

Durchlauföfen sind, wie bereits erwähnt, für die hochvolumige, standardisierte Produktion konzipiert, bei der die Maximierung von Durchsatz und Energieeffizienz das Hauptziel ist.

Nicht nur zum Glühen

Die kontrollierte Umgebung eines Vakuumofens macht ihn unglaublich vielseitig. Die gleichen grundlegenden Prinzipien werden auf andere kritische thermische Prozesse angewendet, darunter:

- Vakuumlöten: Verbinden komplexer Baugruppen mit einem Füllmetall, wodurch starke, saubere Verbindungen ohne Flussmittel entstehen.

- Vakuumsintern: Verschmelzen von Metallpulvern zur Herstellung fester, dichter Teile in der Pulvermetallurgie.

- Härten & Abschrecken: Erzielen spezifischer Härteeigenschaften durch präzise und schnelle Abkühlung.

- Heißisostatisches Pressen (HIP): Anwenden von hohem Druck und hoher Temperatur, um innere Hohlräume zu beseitigen und die maximale Materialdichte zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Vakuumofen und dessen Typ hängt vollständig vom Material, dem Prozess und dem Produktionsziel ab.

- Wenn Ihr Hauptaugenmerk auf einer großvolumigen, effizienten Produktion liegt: Ein kontinuierlicher Vakuumofen bietet den besten Durchsatz und die beste Energieeffizienz.

- Wenn Ihr Hauptaugenmerk auf dem hochpräzisen Verbinden komplexer Teile liegt: Ein spezialisierter Vakuum-Lötofen ist das richtige Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter Teile aus Metallpulvern liegt: Ein Vakuum-Sinterofen ist speziell für diese Anwendung konzipiert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialleistung und der Eliminierung von Defekten liegt: Eine Heißisostatische Presse (HIP) bietet unübertroffene Dichte und Festigkeit.

Letztendlich geht es bei der Einführung der Vakuumwärmebehandlung darum, Ihr Material durch die absolut präzise Kontrolle seiner Umgebung zu beherrschen.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Verhindert Oxidation | Eliminiert Oberflächenzunder für eine saubere, helle Oberfläche ohne Nachbehandlung. |

| Stoppt Entkohlung | Bewahrt den Kohlenstoffgehalt, um Härte und Festigkeit in Stählen zu erhalten. |

| Gleichmäßige Erwärmung | Nutzt Strahlung für eine gleichmäßige Temperaturverteilung, reduziert Stress und Verformung. |

| Wiederholbare Ergebnisse | Gewährleistet konsistente metallurgische Eigenschaften über Chargen hinweg für zuverlässige Qualität. |

| Steigert die Effizienz | Kontinuierliche Modelle erhöhen den Durchsatz und reduzieren den Energieverbrauch in der Großserienproduktion. |

Bereit, Ihre Metallwärmebehandlung mit Präzision und Effizienz zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen für Branchen wie Luft- und Raumfahrt, Automobil und Elektronik anzubieten. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen sauberere Oberflächen, überlegene mechanische Eigenschaften und reproduzierbare Ergebnisse für Ihre Abläufe liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung