Im Prinzip ja. Ein ausreichend hohes Vakuum ist die primäre und effektivste Methode zur Vermeidung von Oxidation in einem Ofen. Durch die mechanische Entfernung von Sauerstoff und anderen reaktiven Gasen aus der Heizkammer eliminieren Sie den Hauptreaktanten, der für das Auftreten des Oxidationsprozesses erforderlich ist.

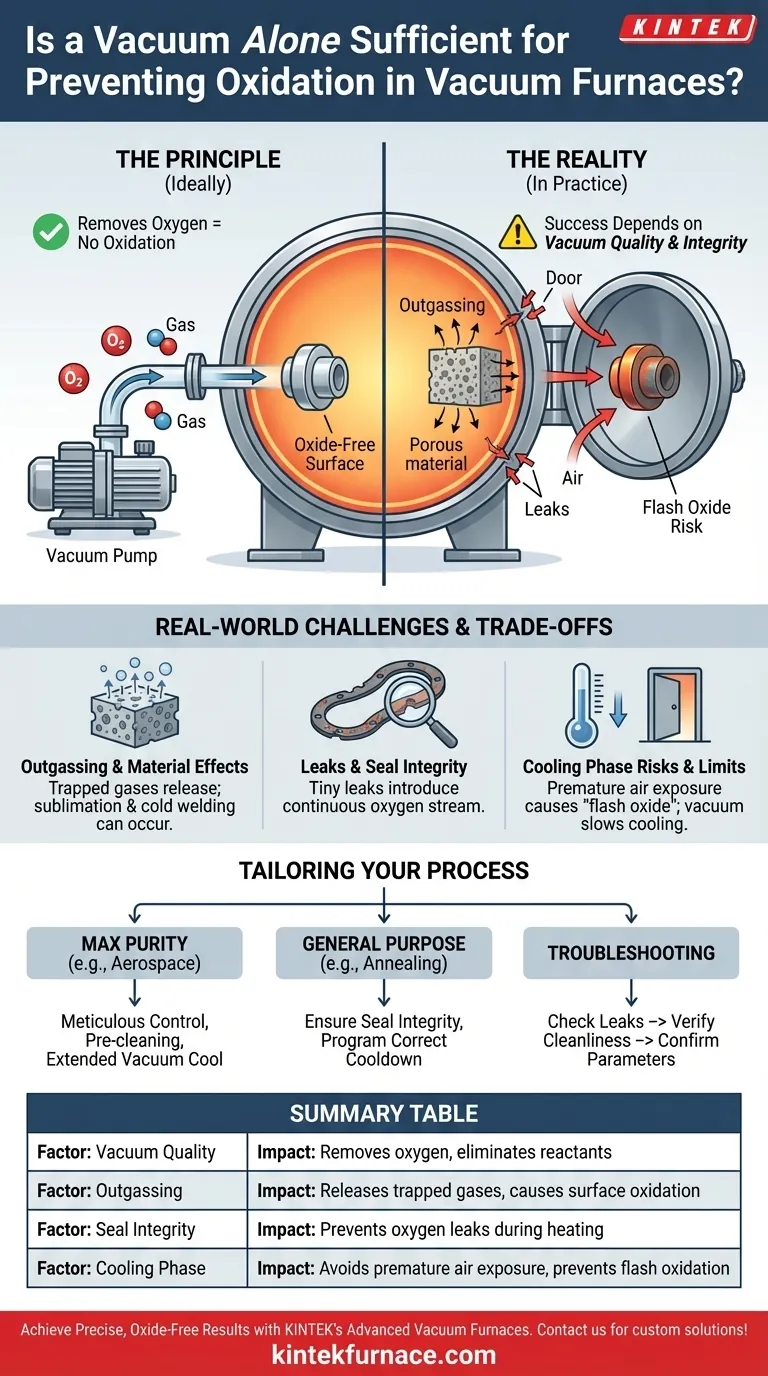

Das Kernproblem ist nicht, ob ein Vakuum Oxidation verhindern kann, sondern ob die Qualität und Integrität dieses Vakuums während des gesamten Heiz- und Kühlzyklus aufrechterhalten werden kann. In der Praxis hängt ein oxidfreies Ergebnis weniger von der Vakuumpumpe allein ab als vielmehr vom Management von Lecks, Materialausgasung und der Abkühlphase.

Das Grundprinzip: Wie Vakuum Oxidation verhindert

Entfernung des Reaktanten

Oxidation ist eine chemische Reaktion zwischen einem Material und einem Oxidationsmittel, am häufigsten Sauerstoff. Diese Reaktion wird durch Hitze stark beschleunigt.

Die Hauptfunktion eines Vakuumofens besteht darin, den größten Teil der Luft und damit des Sauerstoffs aus einer versiegelten Kammer zu pumpen, bevor der Heizprozess beginnt. Ohne das Vorhandensein von Sauerstoff kann Oxidation einfach nicht stattfinden, unabhängig von der Temperatur.

Eine saubere, kontrollierte Umgebung

Dieser Prozess stellt sicher, dass Materialien wie Metalle auf sehr hohe Temperaturen für Prozesse wie Löten, Glühen oder Härten erhitzt werden können, ohne unerwünschte Oxidschichten zu bilden.

Das Ergebnis ist eine saubere, helle Oberfläche und im Falle des Lötens eine starke, unverunreinigte Verbindung zwischen den Komponenten.

Warum ein "perfektes" Vakuum nicht die ganze Geschichte ist

Obwohl ein Vakuum die Grundlage des Prozesses ist, bestimmen mehrere reale Faktoren dessen letztendlichen Erfolg. Der einfache Akt des "Erzeugens eines Vakuums" ist keine Garantie für ein oxidfreies Ergebnis.

Das Problem der Ausgasung

Viele Materialien, insbesondere poröse oder solche mit komplexen Geometrien, schließen mikroskopische Mengen an Luft, Wasserdampf und anderen Gasen ein.

Wenn diese Materialien unter Vakuum erhitzt werden, werden diese eingeschlossenen Gase in einem Prozess namens Ausgasung in die Kammer freigesetzt. Dies kann genügend Sauerstoff wieder einführen, um Oberflächenoxidation zu verursachen, selbst in einem gut abgedichteten Ofen.

Lecks und Dichtheit

Ein Vakuumofen ist nur so gut wie seine Dichtungen. Dichtungen, Flansche und Armaturen können im Laufe der Zeit verschleißen und winzige Lecks verursachen.

Bei hohen Temperaturen kann selbst ein sehr kleines Leck einen kontinuierlichen Sauerstoffstrom einführen und den gesamten Prozess beeinträchtigen. Aus diesem Grund ist ein "echtes Vakuumumfeld", wie es in Prozessrichtlinien erwähnt wird, auf eine sorgfältige Systemwartung angewiesen.

Kontamination während der Abkühlung

Das vielleicht am meisten übersehene Risiko ist die vorzeitige Exposition gegenüber Luft während des Kühlzyklus. Ein Werkstück ist am anfälligsten für Oxidation, wenn es heiß ist.

Wird das Vakuum unterbrochen oder die Ofentür geöffnet, während das Material noch über seiner kritischen Oxidationstemperatur liegt, bildet sich sofort eine "Flash-Oxid"-Schicht auf der Oberfläche, die die gesamte Arbeit des Vakuumprozesses zunichtemacht.

Verständnis der Kompromisse und Herausforderungen

Die Verwendung eines Vakuums für die Materialbearbeitung bringt einzigartige Überlegungen mit sich, die für ein erfolgreiches Ergebnis gemanagt werden müssen.

Materialspezifische Reaktionen

In nahezu vollständiger Abwesenheit von Gasmolekülen können sich bestimmte Materialien anders verhalten. Einige Elemente können bei hohen Temperaturen sublimieren, d.h. direkt vom festen in den gasförmigen Zustand übergehen.

In anderen Fällen können zwei perfekt saubere Metalloberflächen unter Druck ohne Schmelzen miteinander verschmelzen, ein Phänomen, das als Kaltverschweißen bekannt ist. Dies ist eine direkte Folge der durch das Vakuum erzeugten ultrareinen Oberflächen.

Die Grenzen der Kühlung

Ein Vakuum ist ein ausgezeichneter Isolator. Dies ist ein Vorteil für das effiziente Erreichen hoher Temperaturen, aber eine erhebliche Herausforderung für die Kühlung.

Die Wärmeabfuhr vom Werkstück kann langsam sein, da kein Gas die Konvektion erleichtert. Dies verlängert die Zykluszeiten und erfordert ein sorgfältiges Management der Abkühlphase, um einen Thermoschock oder eine vorzeitige Exposition gegenüber Luft zu verhindern.

Gerätewartung und Kosten

Hochvakuumpumpen erfordern eine erhebliche Wartung, um zuverlässig zu funktionieren. Dichtungen sind Verschleißteile, die regelmäßig überprüft und ausgetauscht werden müssen.

Das Erreichen und Halten eines hochwertigen Vakuums ist ein energieintensiver Prozess, der die Betriebskosten im Vergleich zur atmosphärischen Wärmebehandlung erhöht.

So wenden Sie dies in Ihrem Prozess an

Ihr Ansatz sollte auf die Empfindlichkeit Ihrer Materialien und die gewünschte Qualität Ihres Endprodukts zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Verbindungsfestigkeit liegt (z.B. Luft- und Raumfahrtlöten): Ihr Erfolg hängt von einer akribischen Prozesskontrolle ab, einschließlich der Vorreinigung von Teilen zur Minimierung der Ausgasung und des Haltens des Vakuums, bis die Teile deutlich unter ihrer Oxidationstemperatur liegen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung liegt (z.B. Glühen): Ihre Hauptanliegen sind die Sicherstellung der Integrität Ihrer Ofendichtungen und die Bestätigung, dass Ihr Abkühlzyklus korrekt programmiert ist, um Oxidation zu verhindern, bevor die Kammer entlüftet wird.

- Wenn Sie ein Oxidationsproblem beheben: Untersuchen Sie systematisch potenzielle Kontaminationsquellen, beginnend mit der Lecksuche, dann der Überprüfung der Materialsauberkeit und schließlich der Bestätigung Ihrer Prozessparameter, insbesondere der Temperatur, bei der das Vakuum unterbrochen wird.

Letztendlich geht es beim Erreichen einer oxidfreien Oberfläche darum, ein ganzes System zu verwalten, nicht nur ein einzelnes Gerät.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Oxidationsvermeidung |

|---|---|

| Vakuumqualität | Entfernt Sauerstoff, um Oxidationsreaktanten zu eliminieren |

| Ausgasung | Setzt eingeschlossene Gase frei, die Oberflächenoxidation verursachen können |

| Dichtheit | Verhindert Lecks, die während des Erhitzens Sauerstoff einführen |

| Kühlphase | Vermeidet vorzeitige Luftzufuhr, um Flash-Oxidation zu verhindern |

Kämpfen Sie mit Oxidation in Ihren Hochtemperaturprozessen? KINTEK ist spezialisiert auf fortschrittliche Vakuumofenlösungen, die auf verschiedene Laboranforderungen zugeschnitten sind. Durch außergewöhnliche F&E und hauseigene Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit starken individuellen Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen. Erzielen Sie präzise, oxidfreie Ergebnisse – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz und Ergebnisse Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität