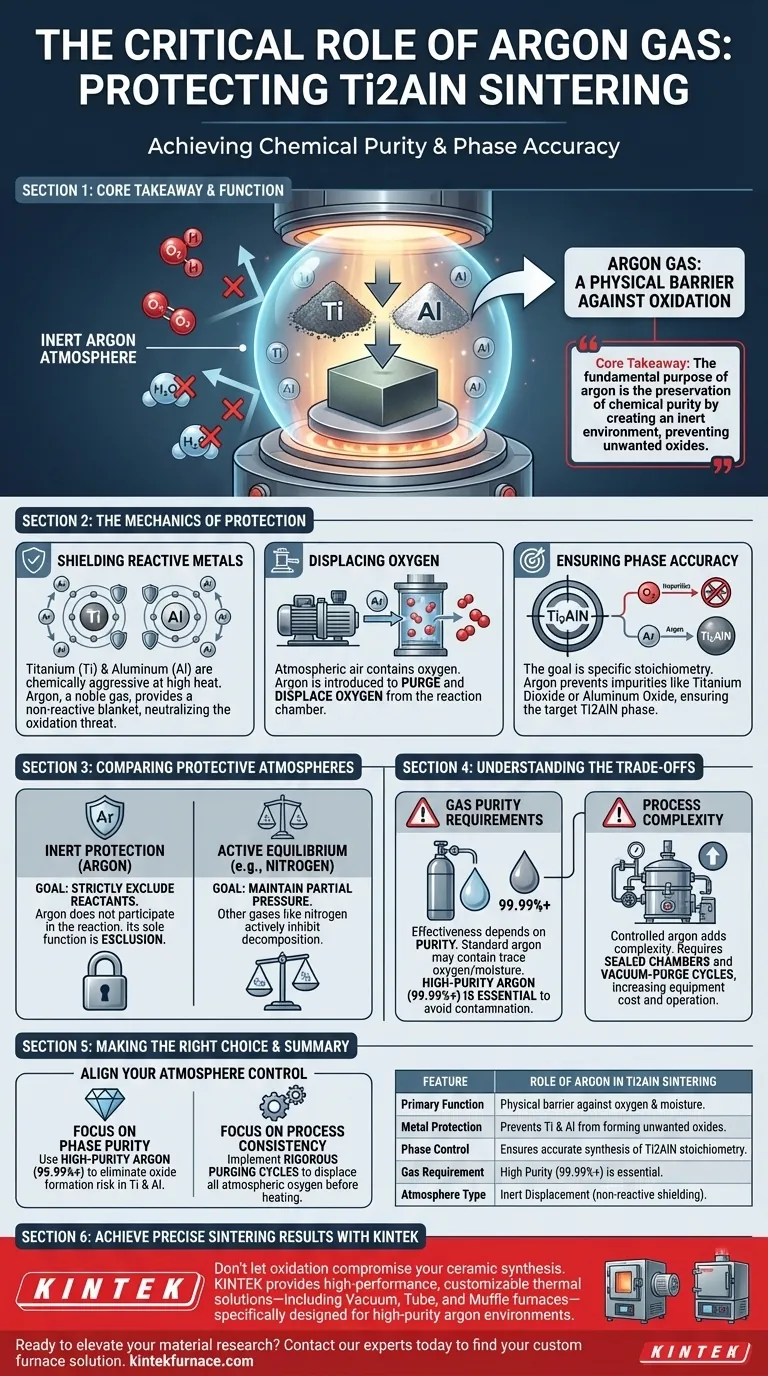

Argongas dient als kritische physische Barriere gegen Oxidation während des Sinterns von Ti2AlN-Keramiken. Es fungiert als inertes Medium, das die Luft in der Reaktionskammer verdrängt und so verhindert, dass die hochreaktiven Titan- (Ti) und Aluminium- (Al) Pulver chemisch mit Sauerstoff reagieren.

Kernbotschaft Der grundlegende Zweck von Argon in diesem Prozess ist die Wahrung der chemischen Reinheit. Durch die Schaffung einer inerten Umgebung verhindert Argon, dass die Bestandteile Metalle zu unerwünschten Oxiden zerfallen, und gewährleistet so die erfolgreiche und genaue Synthese der Ziel-Ti2AlN-Phase.

Die Mechanismen des Schutzes

Schutz reaktiver Metalle

Titan (Ti) und Aluminium (Al) sind die primären metallischen Komponenten bei der Synthese von Ti2AlN. Beide Metalle sind chemisch aggressiv, insbesondere bei Erwärmung.

In Gegenwart von Sauerstoff oxidieren diese Metalle schnell. Argon, ein Edelgas, bietet eine nicht reaktive Schutzschicht, die diese Pulver umgibt und die Bedrohung durch Oxidation neutralisiert.

Verdrängung von Sauerstoff

Die Reaktionskammer enthält naturgemäß atmosphärische Luft, die reich an Sauerstoff ist. Vor und während des Hochtemperatursinterprozesses wird Argon eingeführt, um die Kammer zu füllen.

Dadurch wird Sauerstoff effektiv aus der Umgebung entfernt. Ohne diese Verdrängung würde der Sauerstoff sofort mit den erhitzten Metallpulvern reagieren.

Gewährleistung der Phasenrichtigkeit

Das ultimative Ziel des Sinterns ist die Erzielung einer spezifischen Stöchiometrie: der Ti2AlN-Phase. Wenn Oxidation auftritt, wird das chemische Gleichgewicht gestört.

Anstelle von Ti2AlN würde die Reaktion Verunreinigungen wie Titandioxid oder Aluminiumoxid ergeben. Argon stellt sicher, dass die Reaktion nur die beabsichtigte Keramikverbindung ergibt.

Vergleich von Schutzatmosphären

Inerte vs. aktive Schutzmaßnahmen

Es ist wichtig, zwischen inertem Schutz und aktiver Gleichgewichtserhaltung zu unterscheiden. Wie bei anderen Keramikprozessen, z. B. dem Sintern von Siliziumnitrid, werden Gase wie Stickstoff verwendet, um die Zersetzung aktiv zu hemmen, indem der Partialdruck aufrechterhalten wird.

Die spezifische Rolle von Argon

Bei Ti2AlN besteht das Ziel jedoch nicht darin, einen Zersetzungsdruck auszugleichen, sondern Reaktanten strikt auszuschließen. Argon nimmt in keiner Weise an der chemischen Reaktion teil; seine alleinige Funktion ist der Ausschluss.

Verständnis der Kompromisse

Anforderungen an die Gasreinheit

Obwohl Argon chemisch inert ist, hängt die Wirksamkeit der Schutzatmosphäre vollständig von der Reinheit der Gasquelle ab. Standard-Industrieargon kann immer noch Spuren von Sauerstoff oder Feuchtigkeit enthalten.

Wenn die Argonversorgung nicht ausreichend rein ist, kann selbst die "Schutz"-Atmosphäre genügend Sauerstoff einbringen, um die empfindlichen Titan- und Aluminiumpulver zu kontaminieren.

Prozesskomplexität

Die Verwendung einer kontrollierten Argonatmosphäre erhöht die Komplexität der Ofeneinrichtung. Die Kammer muss abgedichtet sein und in der Lage sein, einen Überdruck aufrechtzuerhalten oder Vakuum-Spülzyklen durchzuführen.

Dies erhöht die Gerätekosten und die Betriebskosten im Vergleich zu Sinterprozessen, die an der Luft durchgeführt werden können.

Die richtige Wahl für Ihr Ziel treffen

Um das Sintern von Ti2AlN zu optimieren, müssen Sie Ihre Atmosphärenkontrolle an Ihre spezifischen Reinheitsanforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Verwenden Sie hochreines Argon (99,99 %+) , um das Risiko der Oxidbildung in Ti- und Al-Pulvern vollständig zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Implementieren Sie strenge Spülzyklen, um sicherzustellen, dass der gesamte atmosphärische Sauerstoff vor dem Erhitzen durch Argon verdrängt wird.

Der Erfolg beim Sintern von Ti2AlN beruht nicht nur auf der Temperaturregelung, sondern auf dem absoluten Ausschluss von Sauerstoff durch eine hochwertige, inerte Argonatmosphäre.

Zusammenfassungstabelle:

| Merkmal | Rolle von Argon beim Sintern von Ti2AlN |

|---|---|

| Hauptfunktion | Wirkt als physische Barriere gegen Sauerstoff und Feuchtigkeit. |

| Metallschutz | Verhindert, dass reaktive Ti- und Al-Pulver unerwünschte Oxide bilden. |

| Phasensteuerung | Gewährleistet die genaue Synthese der Ziel-Ti2AlN-Stöchiometrie. |

| Gasbedarf | Hohe Reinheit (99,99 %+) ist unerlässlich, um Spurenkontaminationen zu vermeiden. |

| Atmosphärentyp | Inerte Verdrängung (nicht reaktive Abschirmung). |

Erreichen Sie präzise Sinterergebnisse mit KINTEK

Lassen Sie nicht zu, dass Oxidation Ihre Keramiksynthese beeinträchtigt. KINTEK bietet leistungsstarke, kundenspezifische thermische Lösungen – einschließlich Vakuum-, Rohr- und Muffelöfen –, die speziell dafür entwickelt wurden, die hochreinen Argonumgebungen aufrechtzuerhalten, die für empfindliche Materialien wie Ti2AlN erforderlich sind.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung stellen unsere Systeme sicher, dass Ihr Labor jedes Mal eine perfekte Phasenrichtigkeit und Prozesskonsistenz erzielt.

Bereit, Ihre Materialforschung zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre kundenspezifische Ofenlösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie optimiert Reinforcement Learning (RL) den Energieverbrauch? Steigern Sie die Effizienz von Öfen um bis zu 30 %

- Welche verschiedenen Klassifikationen von Vakuumöfen gibt es basierend auf dem Druckbereich? Entdecken Sie Hochvakuum vs. UHV für Ihr Labor

- Welche Vorteile bietet die Vakuum-Wärmebehandlung gegenüber herkömmlichen Methoden? Erzielen Sie überlegene Materialqualität und Kontrolle

- Was sind die beiden Hauptkonfigurationen von Vakuumöfen? Heißwand- vs. Kaltwandöfen erklärt

- Welche Rolle spielen Vakuumsysteme in chemischen Prozessen? Beherrschen Sie die Präzisionskontrolle für gasempfindliche Reaktionen

- Was ist Vakuumlöten und wie unterscheidet es sich vom traditionellen Löten? Entdecken Sie überlegene Verbindungsintegrität

- Wie verbessert ein Glockenmantel-Plasmanitrierofen GGG60 Sphäroguss? Überlegene Oberflächenhärtungslösungen

- Was sind die Anwendungen des Ofenlösens in der Werkzeug- und Formenbauindustrie? Steigern Sie die Leistung und senken Sie die Kosten