Im Kern ist das Vakuumlöten ein hochreines Fügeverfahren, das einen Vakuumofen verwendet, um eine Verbindung zwischen Komponenten herzustellen. Im Gegensatz zum traditionellen Löten, das sich auf ein chemisches Flussmittel zur Reinigung der Metalloberflächen stützt, eliminiert das Vakuumlöten den atmosphärischen Sauerstoff, der Oxidation verursacht. Diese Eliminierung des Flussmittels führt zu saubereren, stärkeren und zuverlässigeren Verbindungen, insbesondere für Hochleistungsanwendungen.

Der grundlegende Unterschied liegt nicht im Verbindungsmaterial, sondern in der Umgebung. Beim traditionellen Löten wird Oxidation mit einem chemischen Flussmittel bekämpft, während beim Vakuumlöten Oxidation von vornherein durch die Entfernung der Luft selbst verhindert wird.

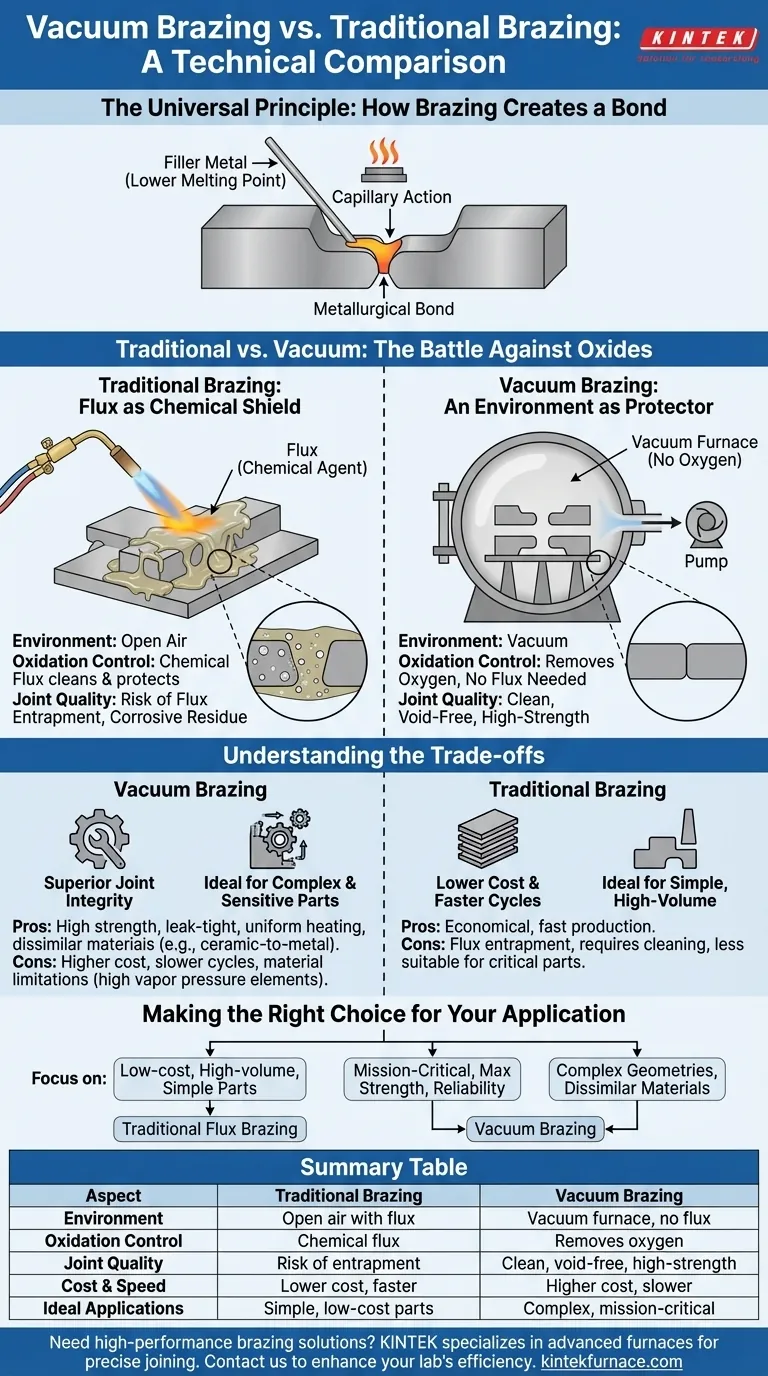

Das universelle Prinzip: Wie Löten eine Verbindung herstellt

Um den Unterschied zu verstehen, müssen wir zunächst erkennen, was alle Lötverfahren gemeinsam haben. Das Ziel ist es, Materialien zu verbinden, ohne sie zu schmelzen.

Die Rolle des Zusatzmetalls

Beim Löten wird ein Zusatzmetall verwendet, dessen Schmelzpunkt niedriger ist als der der zu verbindenden Grundwerkstoffe. Dieses Zusatzmaterial wird entlang der Fügefläche platziert.

Die Baugruppe wird auf eine Temperatur erhitzt, die über dem Schmelzpunkt des Zusatzmetalls, aber unter dem Schmelzpunkt der Grundwerkstoffe liegt. Das Zusatzmaterial verflüssigt sich und fließt, während die Bauteile fest bleiben.

Die Kraft der Kapillarwirkung

Sobald das Zusatzmetall geschmolzen ist, wird es durch einen Prozess namens Kapillarwirkung in den engen Spalt zwischen den Komponenten gezogen.

Beim Abkühlen erstarrt das Zusatzmaterial und bildet eine starke, permanente metallurgische Bindung, die die Baugruppe zusammenhält.

Traditionell vs. Vakuum: Der Kampf gegen Oxide

Die größte Herausforderung bei jedem Hochtemperatur-Metallprozess ist die Oxidation. Die Art und Weise, wie jede Methode diese Herausforderung angeht, trennt sie wirklich voneinander.

Die traditionelle Methode: Flussmittel als chemischer Schutz

Beim traditionellen Löten findet der Prozess in offener Luft statt. Um zu verhindern, dass das heiße Metall oxidiert, wird ein chemisches Mittel, das Flussmittel, auf die Lötstelle aufgetragen.

Flussmittel erfüllt zwei Zwecke: Es reinigt vorhandene Oxide von der Oberfläche und bildet eine Schutzbarriere, um die Bildung neuer Oxide während des Erhitzens zu verhindern.

Flussmittel kann sich jedoch in der Verbindung verfangen und Schwachstellen erzeugen. Es hinterlässt auch Rückstände, die korrosiv wirken und nach dem Löten gründlich gereinigt werden müssen, was einen zusätzlichen, oft schwierigen Schritt darstellt.

Die Vakuummethode: Eine Umgebung als Schutz

Das Vakuumlöten verfolgt einen fundamental anderen Ansatz. Die gesamte Baugruppe wird in einem Vakuumofen versiegelt.

Durch das Abpumpen der Luft wird der Sauerstoff entfernt. Ohne Sauerstoff können sich auf den Metalloberflächen selbst bei extremen Temperaturen (oft 800 °C bis 1200 °C) einfach keine Oxide bilden.

Dadurch wird die Verwendung von Flussmittel vollständig überflüssig. Das Ergebnis ist eine außergewöhnlich saubere Oberfläche, die es dem Zusatzmetall ermöglicht, direkt und vollständig mit den Grundwerkstoffen zu verbinden.

Die Abwägungen verstehen

Die Entscheidung für das Vakuumlöten basiert auf den Leistungsanforderungen im Vergleich zu Kosten und Komplexität. Es ist nicht immer das richtige Werkzeug für jeden Job.

Überlegene Verbindungsintegrität

Der Hauptvorteil des Vakuumlötens ist die Qualität der Verbindung. Da kein Flussmittel zur Gefahr der Einschlüsse besteht, ist die Verbindung frei von Lücken und Verunreinigungen, was zu einer deutlich höheren Festigkeit und Dichtheit führt.

Ideal für komplexe und empfindliche Teile

Der Prozess bietet eine extrem gleichmäßige Erwärmung und Abkühlung in einer kontrollierten Umgebung. Dies macht ihn perfekt für komplizierte Baugruppen, dünnwandige Komponenten oder das Fügen von ungleichen Materialien wie Keramik-zu-Metall oder reaktiven Metallen wie Aluminium und Titan.

Höhere Kosten und langsamere Zyklen

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Der Prozess ist aufgrund der Zeit, die für das Erreichen des Vakuums und das sichere Abkühlen der Teile benötigt wird, von Natur aus langsamer als das traditionelle Löten. Dies macht ihn für kostengünstige Massenfertigung weniger geeignet.

Materialbeschränkungen

Einige Materialien mit hohem Dampfdruck (wie Zink, Blei oder Cadmium) sind nicht für das Vakuumlöten geeignet. Bei hohen Temperaturen und niedrigem Druck können diese Elemente aus der Legierung verdampfen, wodurch sich ihre Zusammensetzung ändert und der Ofen kontaminiert wird.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Lötverfahrens hängt vollständig von den technischen und kommerziellen Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion einfacher Teile liegt: Das traditionelle Löten mit Flussmittel ist in der Regel die wirtschaftlichere und schnellere Wahl.

- Wenn Ihr Hauptaugenmerk auf missionskritischen Komponenten liegt, die maximale Festigkeit und Zuverlässigkeit erfordern: Das Vakuumlöten ist aufgrund seiner sauberen, lückenlosen Verbindungen die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer Geometrien oder ungleicher Materialien liegt: Das Vakuumlöten bietet ein Maß an Kontrolle und Sauberkeit, das traditionelle Methoden nicht erreichen können.

Letztendlich ist das Verständnis der Rolle der Umgebung der Schlüssel zur Auswahl des richtigen Prozesses zur Erreichung Ihres Konstruktionsziels.

Zusammenfassungstabelle:

| Aspekt | Traditionelles Löten | Vakuumlöten |

|---|---|---|

| Umgebung | Offene Luft mit Flussmittel | Vakuumofen, kein Flussmittel |

| Oxidationskontrolle | Verwendet chemisches Flussmittel zur Reinigung und zum Schutz | Entfernt Sauerstoff zur Verhinderung von Oxidation |

| Verbindungsqualität | Risiko von Flussmitteleinschlüssen und Rückständen | Saubere, lückenlose, hochfeste Verbindungen |

| Kosten und Geschwindigkeit | Niedrigere Kosten, schneller für hohe Stückzahlen | Höhere Kosten, langsamer aufgrund von Vakuumzyklen |

| Ideale Anwendungen | Einfache Teile, kostengünstige Produktion | Komplexe Geometrien, ungleiche Materialien, missionskritische Teile |

Benötigen Sie Hochleistungs-Lötverfahren für Ihr Labor? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturofen, einschließlich Vakuum- und Atmosphärenöfen, die für präzise, zuverlässige Fügeprozesse entwickelt wurden. Mit unseren tiefgreifenden Anpassungsmöglichkeiten können wir Lösungen auf Ihre einzigartigen experimentellen Bedürfnisse zuschneiden. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen