Auf der fundamentalsten Ebene wird ein Vakuumofen durch zwei Hauptkonfigurationen definiert: sein thermisches Design, das entweder Heißwand oder Kaltwand ist, und seine physikalische Ausrichtung, die entweder horizontal oder vertikal ist. Während die Ausrichtung die Logistik und das Teilehandling beeinflusst, ist der Unterschied zwischen einer Heißwand- und einer Kaltwand-Konstruktion der kritischste Faktor, der den Temperaturbereich, die Vakuumfähigkeiten und die letztendlichen Prozessanwendungen des Ofens bestimmt.

Die Wahl zwischen Ofenkonfigurationen hängt nicht davon ab, welcher "besser" ist, sondern welcher das richtige Werkzeug für die jeweilige Aufgabe ist. Ihre Entscheidung wird von den spezifischen Anforderungen Ihres Prozesses bestimmt, wobei der Bedarf an hoher Leistung (Temperatur, Vakuumgrad, Reinheit) gegen betriebliche Einfachheit und Kosten abgewogen wird.

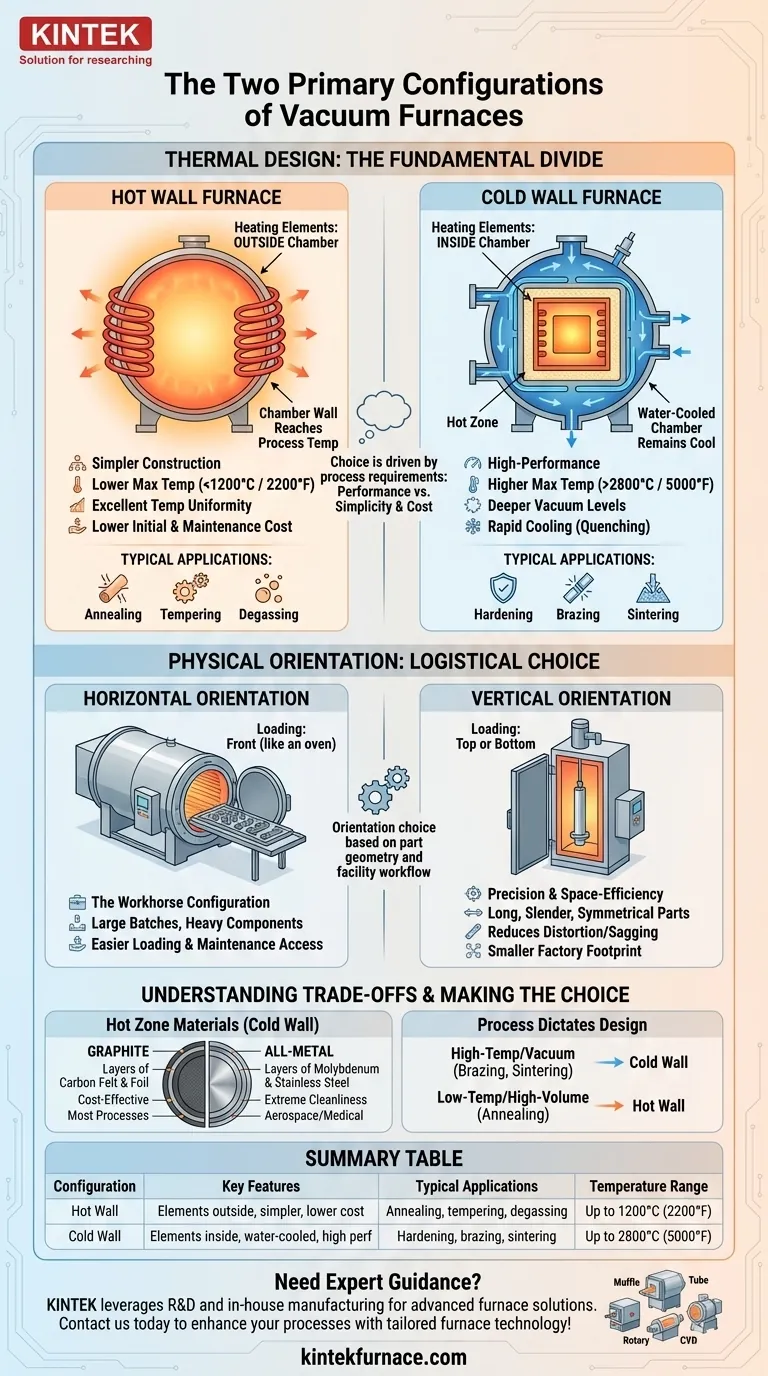

Die grundlegende Trennung: Heißwand vs. Kaltwand

Der bedeutendste Designunterschied bei jedem Vakuumofen besteht darin, wie er Wärme einschließt und verwaltet. Dies führt zu den beiden Kern-Thermaldesigns: Heißwand und Kaltwand.

Was ist ein Heißwandofen?

Bei einer Heißwandkonstruktion befinden sich die Heizelemente außerhalb der Vakuumkammer (oft als Retorte bezeichnet). Die gesamte Kammer wird erhitzt, was bedeutet, dass die Gefäßwand selbst die Prozesstemperatur erreicht, während das Vakuum gehalten wird.

Diese Öfen sind im Allgemeinen einfacher aufgebaut. Da die Gefäßwand heiß wird, sind sie typischerweise auf niedrigere Maximaltemperaturen, oft unter 1200 °C (2200 °F), beschränkt, um die strukturelle Integrität des Materials unter Vakuum zu schützen.

Das Argument für Heißwand: Einfachheit und Gleichmäßigkeit

Heißwandöfen eignen sich hervorragend für Prozesse, bei denen eine absolute Temperaturgleichmäßigkeit entscheidend ist und die Zykluszeiten weniger anspruchsvoll sind. Ihre Hauptanwendung finden sie bei Prozessen mit niedrigeren Temperaturen wie Glühen, Tempern und Entgasen.

Ihre einfachere Bauweise führt oft zu geringeren Anschaffungs- und Wartungskosten im Vergleich zu ihren Kaltwand-Pendants.

Was ist ein Kaltwandofen?

Bei einer Kaltwandkonstruktion befinden sich die Heizelemente innerhalb der Vakuumkammer. Die Kammer selbst ist ein wassergekühlter Behälter, der während des Betriebs kühl bleibt. Innerhalb der Kammer wird eine "Heißzone" aus Isoliermaterialien wie Graphit oder Metallabschirmungen aufgebaut, um die Wärme einzuschließen.

Diese Konstruktion ermöglicht viel höhere Betriebstemperaturen, oft über 2800 °C (5000 °F), und versetzt den Ofen in die Lage, tiefere Vakuumgrade zu erreichen, da die Entgasung von den Kammerwänden minimiert wird.

Das Argument für Kaltwand: Leistung und Vielseitigkeit

Kaltwandöfen sind der Industriestandard für Hochleistungsanwendungen. Die wassergekühlte Kammer ermöglicht eine sehr schnelle Abkühlung (Abschrecken), was für Prozesse wie Härten, Hartlöten und Sintern unerlässlich ist.

Ihre Fähigkeit, höhere Temperaturen und höhere Vakuumgrade zu erreichen, macht sie weitaus vielseitiger und ermöglicht die Verarbeitung einer breiteren Palette fortschrittlicher Materialien und Prozesse.

Die logistische Wahl: Horizontale vs. vertikale Ausrichtung

Sobald das thermische Design festgelegt ist, wird die physikalische Ausrichtung des Ofens basierend auf den zu verarbeitenden Teilen und dem Arbeitsablauf der Anlage gewählt.

Horizontale Öfen: Die Arbeitskonfiguration

Horizontale Öfen sind die häufigste Konfiguration. Sie werden von vorne geladen, ähnlich einem herkömmlichen Ofen, was sie ideal für die Verarbeitung großer Chargen, schwerer Komponenten oder Teile, die auf Trays und Vorrichtungen geladen werden, macht.

Diese Ausrichtung bietet im Allgemeinen einen einfacheren Zugang zum Be- und Entladen sowie zur internen Wartung.

Vertikale Öfen: Präzision und Platzersparnis

Vertikale Öfen werden von oben oder unten beschickt. Diese Bauweise wird für Teile bevorzugt, die lang, schlank oder rotationssymmetrisch sind (z. B. Wellen, Rohre oder Zahnräder).

Das vertikale Aufhängen oder Abstützen eines Teils kann das Risiko von Verformung oder Durchhängen bei hohen Temperaturen erheblich reduzieren. Vertikale Öfen haben außerdem typischerweise eine geringere Stellfläche in der Fabrikhalle.

Die Abwägungen verstehen

Die Auswahl des richtigen Ofens erfordert das Verständnis der inhärenten Kompromisse jeder Konstruktion.

Heißzonenmaterialien: Graphit vs. Vollmetall

Innerhalb von Kaltwandöfen ist eine entscheidende Wahl das Material, das für die Isolierung der Heißzone verwendet wird.

- Graphitbasierte Heißzonen verwenden Schichten aus Kohlenstoff-Filz und Graphitfolie. Dies ist eine robuste, kostengünstige Lösung, die für die überwiegende Mehrheit der Wärmebehandlungsprozesse geeignet ist.

- Vollmetall- Heißzonen verwenden Schichten aus Molybdän und Edelstahl. Diese Konstruktion wird für Anwendungen spezifiziert, die extreme Sauberkeit und Reinheit erfordern, wie z. B. in der Medizin-, Luft- und Raumfahrt- oder Nuklearindustrie, wo Kohlenstoffkontamination inakzeptabel ist.

Prozessanwendung bestimmt das Design

Die Funktion des Ofens ist der ultimative Leitfaden. Hochtemperaturprozesse wie Vakuumlöten (Verbinden von Metallen) und Sintern (Verschmelzen von Pulvern) erfordern aufgrund ihrer Leistungsfähigkeit fast ausschließlich eine Kaltwandkonstruktion.

Prozesse mit niedrigeren Temperaturen wie Glühen (Erweichen von Metall) können effektiv und wirtschaftlicher in einem Heißwandofen durchgeführt werden.

Temperatur- und Vakuumgrenzwerte

Die Maximaltemperatur und der Vakuumgrad eines Heißwandofens werden durch die Materialfestigkeit der beheizten Retorte begrenzt. Ein Kaltwandofen, der von dieser Beschränkung befreit ist, kann extreme Temperaturen erreichen und eine Ultrahochvakuumumgebung erzeugen, was die Entfernung von Verunreinigungen und die Sicherstellung der Produktreinheit ermöglicht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens beginnt mit einem klaren Verständnis Ihrer Prozessanforderungen.

- Wenn Ihr Hauptaugenmerk auf großvolumigen Prozessen bei niedrigeren Temperaturen wie Glühen oder Tempern liegt: Ein Heißwandofen ist oft die kostengünstigste und energieeffizienteste Lösung.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsanwendungen wie Löten, Sintern oder Abschrecken liegt: Ein Kaltwandofen ist aufgrund seines hohen Temperaturbereichs, seiner Tiefstvakuumfähigkeit und seiner schnellen Abkühlung unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer, schwerer oder chargenbeladener Teile liegt: Eine horizontale Konfiguration bietet die praktischste Lösung für Materialtransport und Wartung.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verformungen bei langen oder symmetrischen Teilen liegt: Eine vertikale Konfiguration bietet die beste Teileunterstützung und thermische Stabilität für bestimmte Geometrien.

Indem Sie diese grundlegenden Designentscheidungen verstehen, sind Sie in der Lage, das präzise Werkzeug auszuwählen, das zur Erreichung Ihrer Materialverarbeitungsziele erforderlich ist.

Zusammenfassungstabelle:

| Konfiguration | Schlüsselmerkmale | Typische Anwendungen | Temperaturbereich |

|---|---|---|---|

| Heißwand | Heizelemente außerhalb der Kammer, einfacheres Design, geringere Kosten | Glühen, Tempern, Entgasen | Bis zu 1200 °C (2200 °F) |

| Kaltwand | Heizelemente innerhalb der Kammer, wassergekühlt, hohe Leistung | Härten, Hartlöten, Sintern | Bis zu 2800 °C (5000 °F) |

Benötigen Sie fachkundige Beratung bei der Auswahl des perfekten Vakuumofens für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche F&E und die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse mit maßgeschneiderter Ofentechnologie verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision