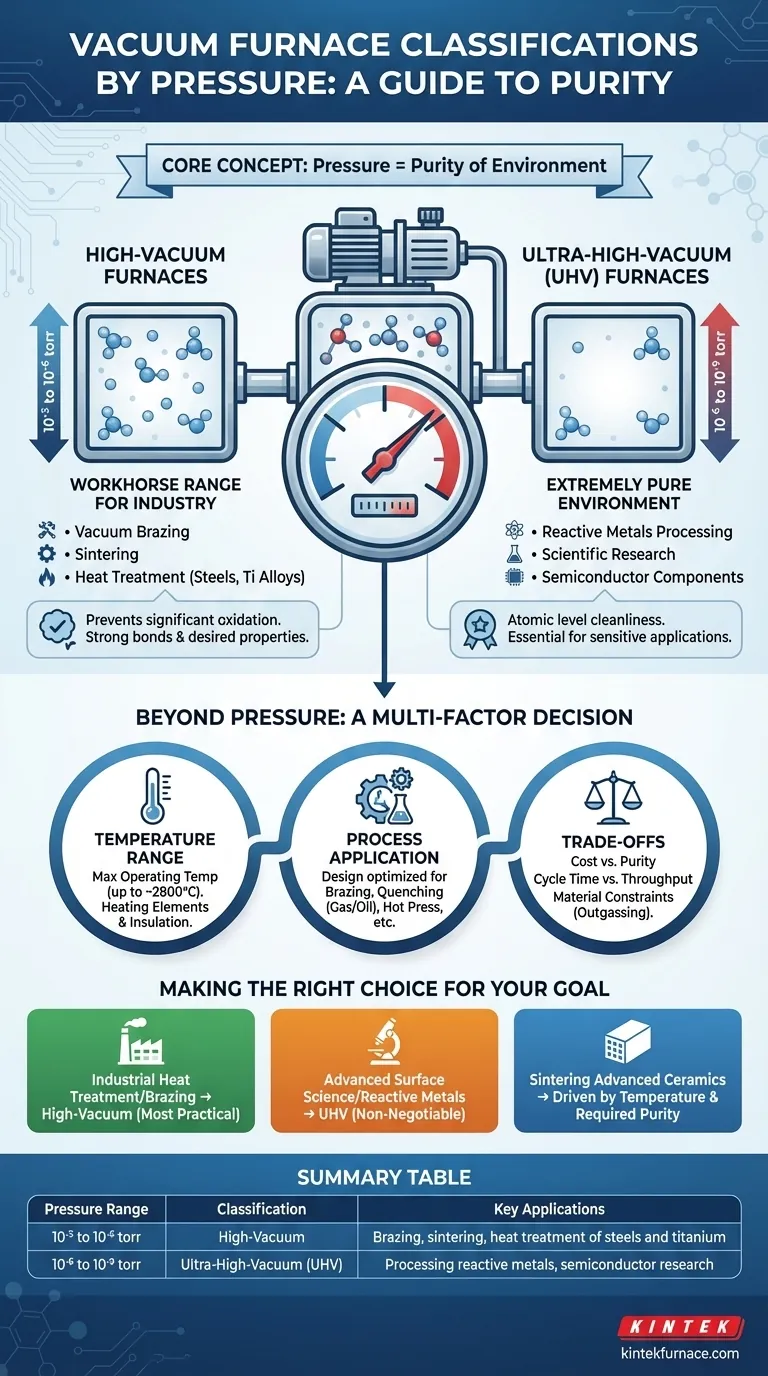

Im Kern definiert die Klassifizierung eines Vakuumofens nach Druck die Reinheit seiner Verarbeitungsumgebung. Vakuumöfen werden anhand dieser Metrik in zwei Hauptkategorien unterteilt: Hochvakuumöfen, die zwischen 10⁻³ und 10⁻⁶ Torr arbeiten, und Ultrahochvakuumöfen (UHV), die bei Drücken von 10⁻⁶ bis 10⁻⁹ Torr arbeiten. Diese Unterscheidung ist entscheidend, da sie sich direkt auf die Arten von Materialien und Prozessen auswirkt, die der Ofen verarbeiten kann.

Die Frage der Vakuumklassifizierung geht nicht nur um Druckbereiche; es geht um die Kontrolle von Verunreinigungen. Die Wahl zwischen Hochvakuum und Ultrahochvakuum ist eine Entscheidung darüber, wie vollständig Sie reaktive atmosphärische Gase entfernen müssen, um die gewünschten Materialeigenschaften zu erzielen.

Warum das Druckniveau eine kritische Spezifikation ist

Der Hauptzweck eines Vakuums ist die Schaffung einer kontrollierten, inerten Umgebung. Bei den hohen Temperaturen, die beim Wärmebehandeln, Löten und Sintern verwendet werden, werden Materialien hochreaktiv mit atmosphärischen Gasen wie Sauerstoff und Stickstoff. Das Vakuumniveau bestimmt, wie "sauber" diese Umgebung ist.

Die Rolle des Vakuums: Mehr als nur leerer Raum

Ein Vakuum ist ein Raum mit einem Gasdruck weit unter dem atmosphärischen Druck. Durch das Entfernen von Luft entfernen Sie die Moleküle, die unerwünschte chemische Reaktionen, wie Oxidation, auf der Oberfläche Ihres Materials verursachen können.

Eine niedrigere Druckzahl bedeutet weniger Restgasmoleküle und somit eine reinere Umgebung für Ihren Prozess.

Hochvakuumöfen (10⁻³ bis 10⁻⁶ Torr)

Dies ist der Arbeitsbereich für eine Vielzahl industrieller Anwendungen. Er bietet eine Umgebung, die sauber genug ist für Prozesse wie Vakuumlöten, Sintern und die Blankglühbehandlung der meisten Werkzeugstähle, Edelstähle und Titanlegierungen.

Dieses Vakuumniveau ist ausreichend, um eine signifikante Oxidation zu verhindern und saubere, starke Verbindungen sowie die gewünschten metallurgischen Eigenschaften für viele gängige Materialien zu gewährleisten.

Ultrahochvakuumöfen (UHV) (10⁻⁶ bis 10⁻⁹ Torr)

Der UHV-Bereich repräsentiert eine extrem reine Umgebung, die den empfindlichsten Anwendungen vorbehalten ist. Diese Öfen werden für die Verarbeitung hochreaktiver Metalle oder für die wissenschaftliche Forschung eingesetzt, bei der die Oberflächenreinheit auf atomarer Ebene von größter Bedeutung ist.

Die Erzielung von UHV erfordert fortschrittlichere Pumpsysteme, spezielle Konstruktionsmaterialien und längere Abpumpzeiten. Es ist unerlässlich für die fortgeschrittene Materialwissenschaft, Halbleiterkomponenten und die Entwicklung bestimmter hochreiner Legierungen.

Jenseits des Drucks: Eine multifaktorielle Entscheidung

Während der Druck ein wichtiger Klassifikator ist, erfordert die Auswahl des richtigen Ofens einen ganzheitlichen Blick auf mehrere miteinander verbundene Spezifikationen. Der benötigte Druckbereich wird oft durch diese anderen Faktoren bestimmt.

Temperaturbereich: Die zweite Schlüsselachse

Öfen werden auch nach ihrer maximalen Betriebstemperatur klassifiziert, die durch die verwendeten Heizelemente und die Isolierung bestimmt wird.

- Niedrigtemperatur (bis ~1000°C): Verwenden oft Nickel-Chrom-Heizelemente.

- Mitteltemperatur (bis ~1600°C): Verwenden typischerweise Molybdän- oder Siliziumkarbid-Elemente.

- Hochtemperatur (bis ~2800°C): Erfordern Graphit- oder Wolfram-Elemente.

Die für Ihren Prozess erforderliche Temperatur (z.B. Sintern einer Keramik im Vergleich zum Löten eines Aluminiumteils) ist ein primärer Faktor, der Ihre Ofenauswahl einschränken wird.

Prozessanwendung und Abschreckmethode

Verschiedene Anwendungen erfordern unterschiedliche Ofenkonstruktionen. Zum Beispiel ist ein Vakuumlötofen für das Verbinden von Komponenten optimiert, während ein Gasabschreckofen darauf ausgelegt ist, Teile schnell mit Hochdruck-Inertgas abzukühlen, um spezifische Härten zu erreichen.

Weitere spezialisierte Typen sind Ölabschrecköfen für spezifische Stähle und Vakuum-Heißpressöfen zum Sintern von Pulvern unter gleichzeitiger Hitze und Druck.

Die Kompromisse verstehen

Die Wahl eines Vakuumniveaus ist ein Gleichgewicht zwischen technischen Anforderungen und praktischen Einschränkungen. Eine Überspezifizierung Ihrer Vakuumanforderungen kann zu unnötigen Kosten und Prozesseffizienzverlusten führen.

Kosten vs. Reinheit

Das Erreichen eines niedrigeren Drucks ist exponentiell teurer. UHV-Systeme erfordern mehrstufige Pumpsysteme (z.B. Turbomolekular- und Ionenpumpen), überlegene Dichtungen und eine strengere Fertigung, was alles die Kosten drastisch erhöht.

Zykluszeit und Durchsatz

Das Abpumpen auf UHV-Niveaus dauert deutlich länger als das Erreichen eines Hochvakuumzustands. Für die industrielle Produktion bedeutet eine längere Zykluszeit einen geringeren Durchsatz. Oft ist die wirtschaftlichste Wahl ein Ofen, der ein Vakuumniveau bietet, das für den Prozess "gut genug" ist, und nicht das absolut reinste mögliche.

Material- und Prozessbeschränkungen

Die zu verarbeitenden Materialien können auch das erreichbare Vakuum begrenzen. Einige Materialien können bei hohen Temperaturen "ausgasen", wodurch eingeschlossene Gase freigesetzt werden und es schwierig wird, ein tiefes Vakuum zu erreichen oder aufrechtzuerhalten. Die Ofenkonstruktion muss dies berücksichtigen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Auswahl sollte sich an den spezifischen Anforderungen Ihres Materials und Prozesses orientieren und nicht an der Verfolgung des niedrigstmöglichen Drucks.

- Wenn Ihr Hauptaugenmerk auf der industriellen Wärmebehandlung oder dem Löten von Standardlegierungen liegt: Ein Hochvakuumofen (10⁻³ bis 10⁻⁶ Torr) ist fast immer die praktischste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Materialien oder der Durchführung fortgeschrittener Oberflächenwissenschaft liegt: Ein Ultrahochvakuum (UHV)-System ist unerlässlich, um die erforderliche Reinheit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf dem Sintern fortschrittlicher Keramiken oder Verbundwerkstoffe liegt: Ihre Entscheidung wird zuerst vom erforderlichen Temperaturbereich und dann vom Vakuumniveau bestimmt, das zur Vermeidung von Kontamination für dieses spezifische Material benötigt wird.

Letztendlich geht es bei der Auswahl des richtigen Vakuumofens darum, die Reinheit und Temperatur der Umgebung präzise an die Verarbeitungsanforderungen Ihres Materials anzupassen.

Übersichtstabelle:

| Druckbereich | Klassifizierung | Schlüsselanwendungen |

|---|---|---|

| 10⁻³ bis 10⁻⁶ Torr | Hochvakuum | Löten, Sintern, Wärmebehandlung von Stählen und Titan |

| 10⁻⁶ bis 10⁻⁹ Torr | Ultrahochvakuum (UHV) | Verarbeitung reaktiver Metalle, Halbleiterforschung |

Benötigen Sie eine kundenspezifische Vakuumofenlösung? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperaturöfen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Anpassung an Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überlegene Materialverarbeitungsergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität