In der Werkzeug- und Formenbauindustrie wird das Ofenlöten zur Herstellung und Reparatur von Hochleistungsschneidwerkzeugen, Formen und Matrizen eingesetzt. Bei diesem Verfahren werden Segmente aus unterschiedlichen Materialien, wie einer Hartmetallschneidspitze und einem Stahlkörper, in einem Ofen mit kontrollierter Atmosphäre miteinander verbunden, um eine einzige, robuste Komponente mit überlegener Härte und Verschleißfestigkeit zu schaffen.

Der wahre Wert des Ofenlötens bei Werkzeug- und Formenanwendungen liegt nicht nur im Verbinden von Teilen, sondern in der Schaffung eines Verbundwerkzeugs, das stärker, haltbarer und kosteneffizienter ist als ein Werkzeug aus einem einzigen Material. Es kombiniert Fertigung und Wärmebehandlung in einem effizienten Prozess.

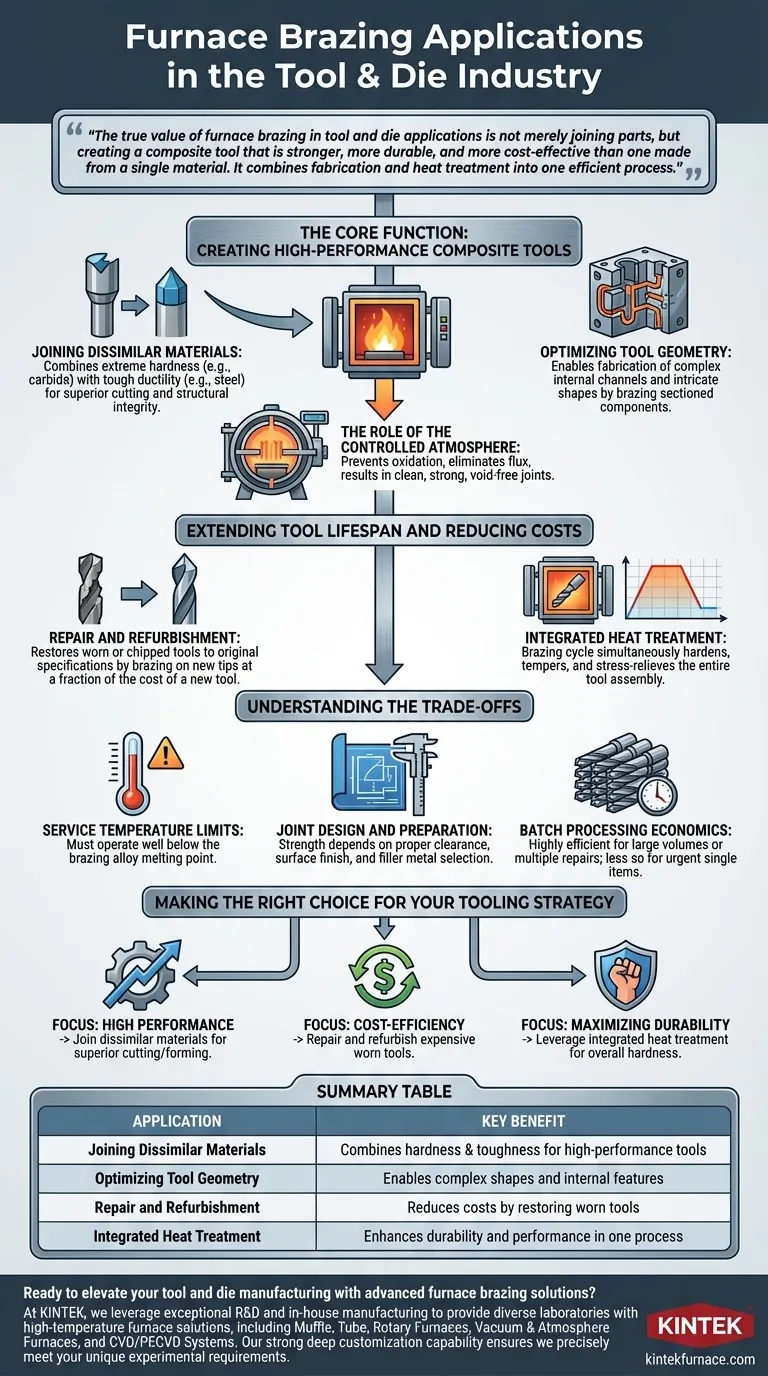

Die Kernfunktion: Herstellung von Hochleistungsverbundwerkzeugen

Das Ofenlöten ermöglicht die Konstruktion von Werkzeugen, die die besten Eigenschaften mehrerer Materialien nutzen, was durch reines Zerspanen allein unmöglich oder prohibitiv teuer wäre.

Verbindung ungleicher Materialien

Die häufigste Anwendung ist die Verbindung eines extrem harten, aber spröden Materials (wie Wolframkarbid) mit einem zähen und duktilen Material (wie Werkzeugstahl). Das Hartmetall liefert die verschleißfeste Schneid- oder Umformfläche, während der Stahl die strukturelle Integrität und Stoßfestigkeit für den Werkzeugkörper bereitstellt.

Optimierung der Werkzeuggeometrie

Das Löten ermöglicht die Herstellung von Werkzeugen mit komplexen Innenkanälen oder komplizierten Formen. Beispielsweise können Matrizen für den Kunststoffspritzguss oder Metallguss in Sektionen gefertigt und dann zusammengefügt werden, wodurch ein Endprodukt mit Merkmalen entsteht, die schwer zu bearbeiten sind.

Die Rolle der kontrollierten Atmosphäre

Die Durchführung des Prozesses in einem Vakuum- oder Schutzgasofen ist entscheidend. Diese kontrollierte Umgebung verhindert Oxidation und macht korrosive Flussmittel überflüssig, was zu einer sauberen, außergewöhnlich starken und porenfreien Verbindung führt, die mit minimaler Nachbearbeitung einsatzbereit ist.

Verlängerung der Werkzeuglebensdauer und Kostensenkung

Über die Erstfertigung hinaus ist das Ofenlöten ein Eckpfeiler des kosteneffizienten Werkzeugmanagements und der Wartung und wirkt sich direkt auf die Fertigungseffizienz aus.

Reparatur und Überholung

Anstatt eine teure Form oder ein großes Schneidwerkzeug wegzuwerfen, wenn seine Arbeitsfläche verschlissen ist oder abgesplittert ist, kann der verschlissene Abschnitt entfernt werden. Eine neue Spitze oder Oberfläche kann dann auf den vorhandenen Werkzeugkörper gelötet werden, wodurch er zu einem Bruchteil der Kosten eines neuen Werkzeugs auf die ursprünglichen Spezifikationen wiederhergestellt wird.

Integrierte Wärmebehandlung

Der Lötzyklus ist oft so konzipiert, dass er gleichzeitig als Wärmebehandlungsprozess dient. Während die Baugruppe erhitzt wird, um das Lötmittel aufzuschmelzen, und dann abgekühlt wird, kann das gesamte Werkzeug unter präziser Kontrolle gleichzeitig gehärtet, angelassen und entspannt werden. Dies erhöht die Gesamtbeständigkeit und Leistung des Endwerkzeugs.

Abwägungen verstehen

Obwohl das Ofenlöten leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zur erfolgreichen Implementierung.

Betriebstemperaturgrenzen

Ein gelötetes Werkzeug kann nicht bei Temperaturen eingesetzt werden, die sich dem Schmelzpunkt der Lötlegierung nähern. Die Verbindung verliert an Festigkeit und versagt. Die Betriebstemperatur des Werkzeugs muss immer deutlich unter der Löttemperatur bleiben.

Konstruktion und Vorbereitung der Verbindung

Die Festigkeit einer gelöteten Verbindung hängt stark von der richtigen Konstruktion ab. Faktoren wie Spaltmaß, Oberflächengüte und die Auswahl des richtigen Füllmetalls sind entscheidend. Eine schlecht konstruierte Verbindung ist ein inhärenter Schwachpunkt, unabhängig von der Qualität des Lötprozesses selbst.

Wirtschaftlichkeit von Stapelprozessen

Das Ofenlöten ist ein Stapelprozess, was es sehr effizient für die Herstellung vieler identischer Werkzeuge oder die gleichzeitige Bearbeitung mehrerer Reparaturen macht. Es kann jedoch für eine einzelne, dringende Reparatur weniger zeitsparend sein als manuelle Verfahren wie das Hartlöten mit dem Brenner oder Schweißen.

Die richtige Wahl für Ihre Werkzeugstrategie treffen

Ihr spezifisches Ziel bestimmt, wie Sie das Ofenlöten am besten in Ihren Betrieb integrieren können.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer oder Hochleistungswerkzeuge liegt: Nutzen Sie das Ofenlöten, um ungleiche Materialien wie Hartmetall und Stahl für überlegene Schneid- oder Umformfähigkeiten zu verbinden.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und Nachhaltigkeit liegt: Implementieren Sie ein Ofenlötprogramm zur Reparatur und Überholung teurer, verschlissener Formen und Schneidwerkzeuge anstelle ihres Austauschs.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Werkzeuglebensdauer liegt: Nutzen Sie den integrierten Wärmebehandlungszyklus des Ofenlötens, um die allgemeine Härte und Verschleißfestigkeit Ihrer Werkzeugbaugruppen zu verbessern.

Indem Sie die Prinzipien verstehen, können Sie das Ofenlöten nicht nur als Verbindungsmethode, sondern als strategischen Vorteil für Fertigungsqualität nutzen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Verbindung ungleicher Materialien | Kombiniert Härte und Zähigkeit für Hochleistungswerkzeuge |

| Optimierung der Werkzeuggeometrie | Ermöglicht komplexe Formen und innere Merkmale |

| Reparatur und Überholung | Reduziert Kosten durch Wiederherstellung verschlissener Werkzeuge |

| Integrierte Wärmebehandlung | Verbessert Haltbarkeit und Leistung in einem Prozess |

Bereit, Ihre Werkzeug- und Formteilefertigung mit fortschrittlichen Ofenlötlösungen auf die nächste Stufe zu heben? Bei KINTEK nutzen wir außergewöhnliche F&E-Leistungen und interne Fertigung, um vielfältige Labore mit Hochtemperaturofenlösungen zu versorgen, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Ihnen helfen, stärkere, haltbarere und kosteneffizientere Werkzeuge zu erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihren Betrieb unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung