Kurz gesagt, Vakuumöfen führen eine breite Palette von thermischen Hochreinheitsprozessen durch, indem sie eine kontrollierte, sauerstofffreie Umgebung nutzen. Ihre Fähigkeiten reichen von grundlegenden Wärmebehandlungen wie Glühen und Härten bis hin zu spezialisierteren Anwendungen wie Vakuumlöten, Sintern von Pulvermetallen und präzisen chemischen Oberflächenbehandlungen.

Der wahre Wert eines Vakuumofens liegt nicht in der Liste der durchführbaren Prozesse, sondern in dem zugrunde liegenden Vorteil, den er bietet: der nahezu vollständigen Eliminierung atmosphärischer Kontamination. Dies gewährleistet eine unübertroffene Materialreinheit, Oberflächenqualität und Konsistenz, die mit einem Ofen mit normaler Atmosphäre nicht erreicht werden kann.

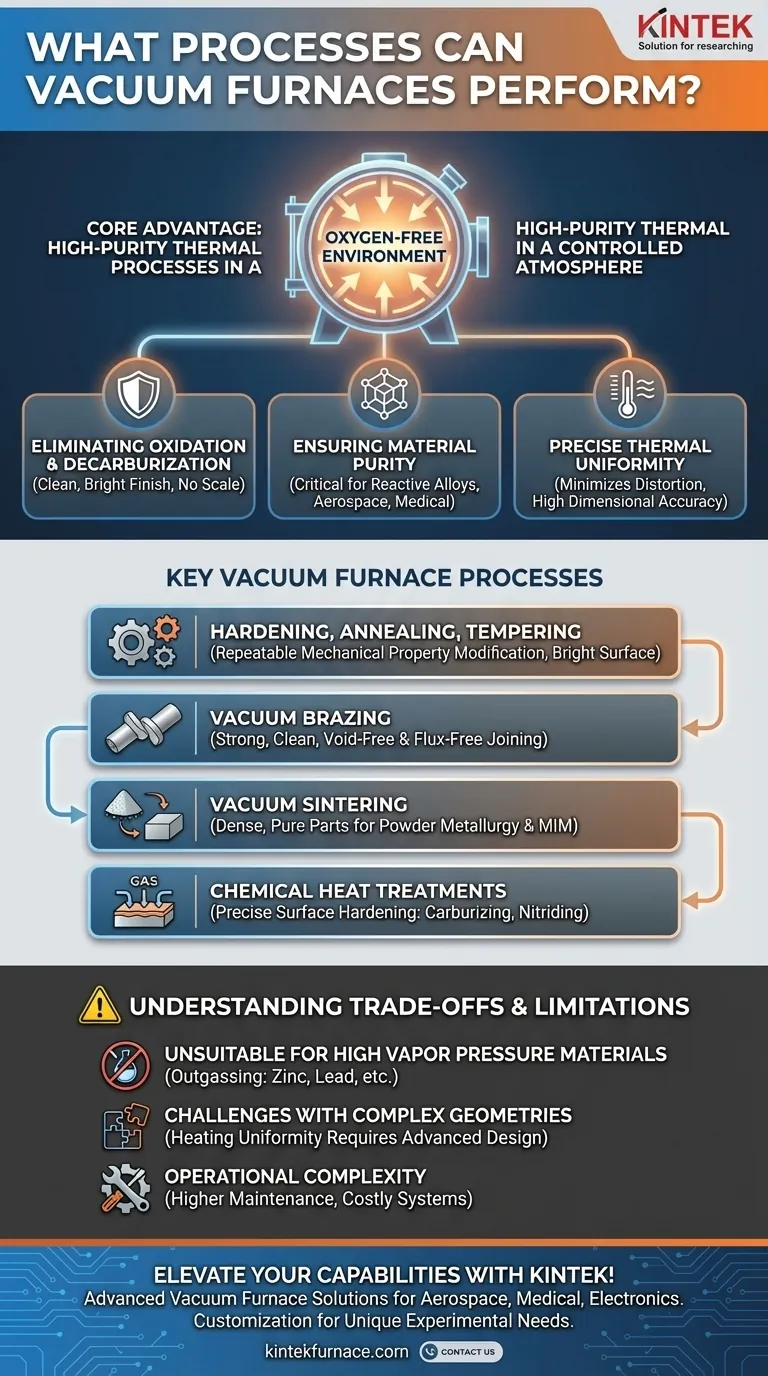

Der Kernvorteil: Verarbeitung in kontrollierter Atmosphäre

Die Hauptfunktion eines Vakuumofens besteht darin, die Atmosphäre – insbesondere Sauerstoff und andere reaktive Gase – aus der Heizkammer zu entfernen. Dieser grundlegende Unterschied eröffnet mehrere wichtige Vorteile.

Eliminierung von Oxidation und Entkohlung

Durch die Entfernung von Sauerstoff verhindert ein Vakuumofen die Bildung von Zunder und Oxiden auf der Materialoberfläche. Dies führt zu einem sauberen, hellen Finish, das oft keine Nachbehandlung erfordert. Es verhindert auch den Kohlenstoffverlust von der Oberfläche von Stählen (Entkohlung) und bewahrt so die vorgesehene Härte und Verschleißfestigkeit des Materials.

Gewährleistung der Materialreinheit

Die Vakuumumgebung ist entscheidend bei der Arbeit mit reaktiven Metallen oder Legierungen, die durch Spurenelemente in der Luft verunreinigt werden können. Dieser kontrollierte Raum stellt sicher, dass die chemische Zusammensetzung des Materials während des gesamten thermischen Zyklus unverändert bleibt, was für Hochleistungsanwendungen in der Luft- und Raumfahrt, Medizintechnik und Elektronik unerlässlich ist.

Erreichen einer präzisen thermischen Gleichmäßigkeit

Moderne Vakuumöfen bieten eine außergewöhnliche Kontrolle über Heiz-, Halte- und Abkühlraten. Diese Präzision minimiert thermische Spannungen und Verformungen, insbesondere bei komplexen oder dünnwandigen Teilen, was zu einer höheren Maßhaltigkeit und gleichmäßigeren metallurgischen Eigenschaften im gesamten Werkstück führt.

Wichtige Vakuumofenprozesse erklärt

Obwohl die Liste der möglichen Prozesse lang ist, fallen sie im Allgemeinen in einige Hauptkategorien, die jeweils einzigartig vom Vakuumumfeld profitieren.

Härten, Glühen und Vergüten

Dies sind grundlegende Wärmebehandlungen zur Modifikation der mechanischen Eigenschaften eines Materials. Die Durchführung im Vakuum garantiert, dass die Ergebnisse – wie das Erreichen einer bestimmten Härte oder Duktilität – hochgradig wiederholbar sind und die Teile mit einem sauberen, hellen Oberflächenfinish herauskommen.

Vakuumlöten

Das Vakuumlöten ist eine überlegene Methode zum Verbinden von Bauteilen. Das Vakuum verhindert die Bildung von Oxiden auf den Verbindungsoberflächen, wodurch das Lot ungehindert fließen und eine starke, saubere und porenfreie Verbindung entstehen kann. Dieses Verfahren macht den Einsatz von korrosiven Flussmitteln überflüssig, die eingeschlossen werden und die Integrität der Baugruppe beeinträchtigen könnten.

Vakuumsintern

Dieser Prozess ist entscheidend für die Pulvermetallurgie und das Metal Injection Molding (MIM). Feine Metallpulver werden knapp unter ihren Schmelzpunkt erhitzt, wodurch die Partikel miteinander verschmelzen. Das Vakuum ist entscheidend, um die Oxidation der großen Oberfläche der Pulver zu verhindern und so starke, dichte und reine Endteile zu gewährleisten.

Chemische Wärmebehandlungen

Prozesse wie Vakuumaufkohlen und -nitrieren beinhalten die Einführung spezifischer Gase (z. B. Acetylen für Kohlenstoff, Ammoniak für Stickstoff) in den Ofen bei niedrigem Druck. Die Vakuumumgebung stellt sicher, dass nur das beabsichtigte Prozessgas mit der Materialoberfläche reagiert, was eine außergewöhnlich präzise Kontrolle über die Einsatztiefe und Oberflächenhärte ermöglicht.

Verständnis der Kompromisse und Einschränkungen

Ein Vakuumofen ist ein Spezialwerkzeug, keine universelle Lösung. Das Verständnis seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Ungeeignet für Materialien mit hohem Dampfdruck

Materialien mit hohem Dampfdruck können sich unter Hitze und Vakuum vergasen (ausgasen). Dies ist ein erhebliches Problem bei Metallen wie Zink, Blei, Mangan, Kupfer und Aluminium, da ihre Verdampfung die Legierungszusammensetzung verändern und den Ofeninnenraum kontaminieren kann.

Herausforderungen bei komplexen Geometrien

Obwohl ein Vakuum ein ausgezeichneter Isolator ist, kann es schwierig sein, sehr große oder komplizierte Teile allein durch Strahlung perfekt gleichmäßig zu erwärmen. Dies erfordert oft fortschrittliche Ofenkonstruktionen mit konvektionsunterstützten Lüftern oder speziellen Werkzeugen, um sicherzustellen, dass alle Abschnitte des Werkstücks gleichzeitig die Zieltemperatur erreichen.

Betriebliche Komplexität

Vakuumöfen sind komplexer und teurer im Betrieb als herkömmliche Atmosphärenöfen. Sie erfordern robuste Vakuumpumpensysteme, zuverlässige Dichtungen und eine strenge Wartung, um die Leistung zu gewährleisten und Lecks zu verhindern, die den gesamten Prozess beeinträchtigen könnten.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl sollte von den endgültigen Eigenschaften abhängen, die Ihr Material erfordert.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchste Oberflächenreinheit und ein helles Finish zu erzielen: Vakuumglühen oder -härten ist die ideale Wahl, da es Oberflächenoxidation vollständig verhindert.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer Baugruppen ohne Flussmittel liegt: Vakuumlöten bietet eine überlegene Verbindungsintegrität und Sauberkeit, die von anderen Methoden unübertroffen ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, hochreiner Teile aus Metallpulvern liegt: Vakuumsintern ist unerlässlich, um die Oxidation der Pulver zu verhindern und starke Diffusionsbindungen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen einer hochkontrollierten und gleichmäßigen Oberflächenhärtungsschicht liegt: Vakuumaufkohlen oder -nitrieren bietet unübertroffene Präzision bei Einsatztiefe und Oberflächenchemie.

Letztendlich ist die Auswahl eines Vakuumofenprozesses eine Entscheidung, bei der die Materialintegrität, Sauberkeit und Präzision über alles andere gestellt werden.

Zusammenfassungstabelle:

| Prozesstyp | Hauptanwendungen | Hauptvorteile |

|---|---|---|

| Härten, Glühen, Vergüten | Modifikation mechanischer Eigenschaften | Sauberes Oberflächenfinish, keine Oxidation, wiederholbare Ergebnisse |

| Vakuumlöten | Verbindung von Bauteilen | Starke, flussmittelfreie Verbindungen, keine Kontamination |

| Vakuumsintern | Pulvermetallurgie, MIM | Dichte, reine Teile, verhindert Pulveroxidation |

| Chemische Wärmebehandlungen (z. B. Aufkohlen, Nitrieren) | Oberflächenhärtung | Präzise Kontrolle von Einsatztiefe und Härte |

Steigern Sie die Fähigkeiten Ihres Labors mit KINTEK's fortschrittlichen Vakuumofenlösungen! Durch die Nutzung außergewöhnlicher F&E- und Eigenfertigungskapazitäten bieten wir Hochtemperaturöfen, die auf Branchen wie Luft- und Raumfahrt, Medizintechnik und Elektronik zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch tiefgreifende Anpassung zur Erfüllung Ihrer einzigartigen experimentellen Bedürfnisse erweitert. Erzielen Sie unübertroffene Materialreinheit und Präzision – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung