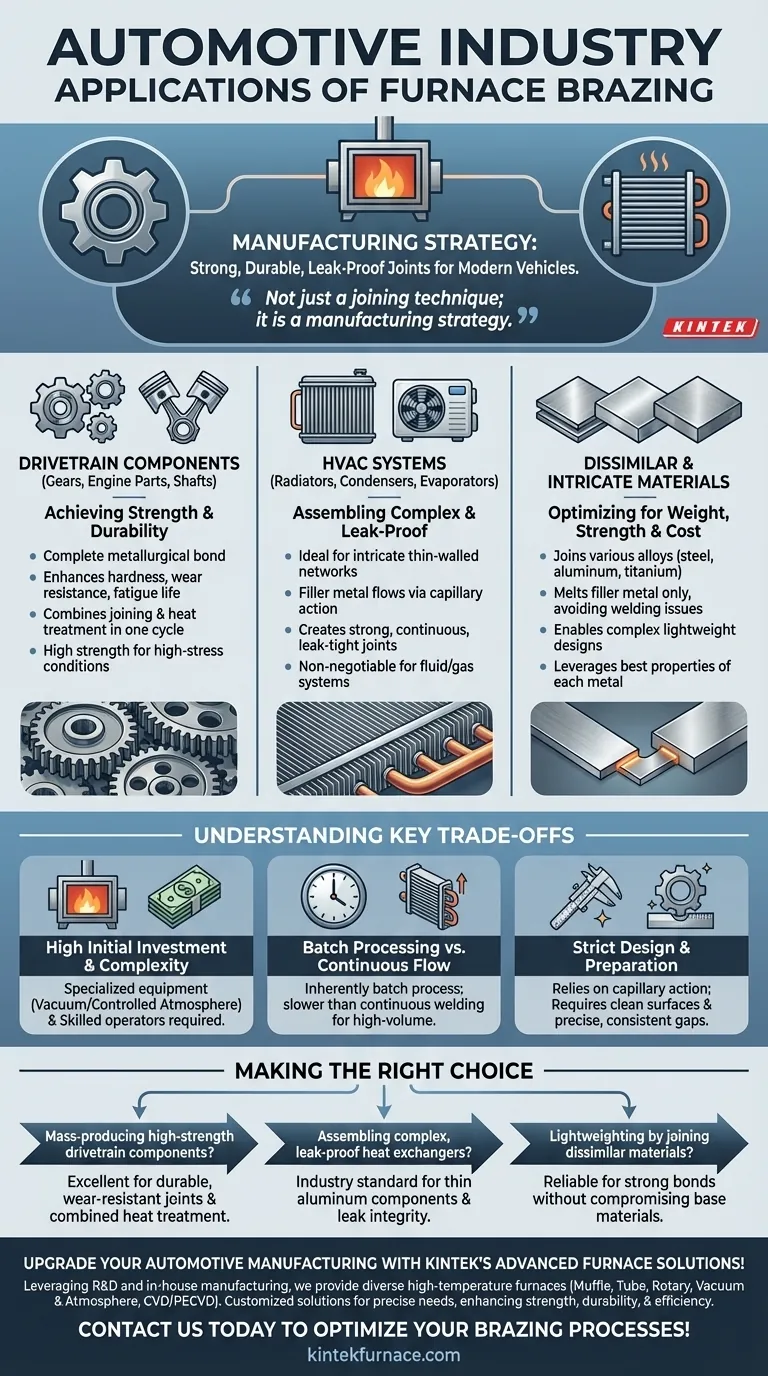

In der Automobilindustrie wird das Ofenlöten hauptsächlich zur Herstellung kritischer Antriebsstrangkomponenten wie Zahnräder und Motorteile sowie komplexer Heiz- und Kühlsysteme wie Kühler und Klimaanlagen eingesetzt. Das Verfahren wird aufgrund seiner Fähigkeit gewählt, außergewöhnlich starke, langlebige und dichte Verbindungen zu schaffen, die für die Bewältigung der hohen Belastungen moderner Fahrzeuge unerlässlich sind.

Im Kern ist das Ofenlöten nicht nur eine Verbindungstechnik; es ist eine Fertigungsstrategie. Die Automobilindustrie verlässt sich darauf, um hochzuverlässige und komplexe Baugruppen zu schaffen, die mit herkömmlichen Schweißverfahren schwierig oder unmöglich herzustellen wären, um sowohl Leistung als auch Langlebigkeit zu gewährleisten.

Warum Ofenlöten für moderne Fahrzeuge unerlässlich ist

Das Ofenlöten löst mehrere wichtige Fertigungsherausforderungen im Automobilsektor, von der Gewährleistung der Zuverlässigkeit des Antriebsstrangs bis zur Ermöglichung eines effizienten Wärmemanagements. Es geht über das einfache Fügen hinaus und wird zu einem integralen Bestandteil der Herstellung von Hochleistungskomponenten.

Festigkeit und Haltbarkeit im Antriebsstrang erreichen

Kritische Komponenten wie Motorteile, Zahnräder und Wellen müssen ständiger Belastung, Vibrationen und hohen Temperaturen standhalten. Das Ofenlöten erzeugt eine vollständige metallurgische Verbindung über die gesamte Gelenkoberfläche.

Dieser Prozess verbessert erheblich die Härte, Verschleißfestigkeit und Lebensdauer dieser Teile. Durch die Kombination des Fügeprozesses mit der Wärmebehandlung in einem einzigen Ofenzyklus können Hersteller die Materialeigenschaften verbessern, während sie die Komponente montieren, was sowohl die Qualität als auch die Effizienz steigert.

Komplexe und dichte HVAC-Systeme montieren

Autokühler, Kondensatoren und Verdampfer sind klassische Beispiele für Wärmetauscher. Sie bestehen aus komplizierten Netzwerken dünnwandiger Rohre und Lamellen, die eine Fügemethode erfordern, die sowohl präzise als auch vollständig ist.

Das Ofenlöten ist ideal für diese Anwendungen. Das Füllmaterial fließt durch Kapillarwirkung in die engen Zwischenräume zwischen den Komponenten und erzeugt starke, kontinuierliche Verbindungen. Dies gewährleistet, dass die gesamte Baugruppe dicht ist, eine nicht verhandelbare Anforderung für jedes flüssigkeits- oder gasgefüllte System.

Das Fügen ungleicher und komplexer Materialien

Moderne Fahrzeuge verwenden eine breite Palette von Materialien – einschließlich verschiedener Stahllegierungen, Aluminium und Titanlegierungen – um Gewicht, Festigkeit und Kosten zu optimieren. Das Ofenlöten ist hervorragend geeignet, um diese ungleichen Metalle zu verbinden.

Da der Prozess nur das Füllmaterial und nicht die Basiskomponenten schmilzt, werden viele Probleme vermieden, die mit dem Schweißen verschiedener Materialien verbunden sind. Dies ermöglicht es Ingenieuren, komplexe Teile zu entwerfen, die die besten Eigenschaften jedes Metalls nutzen.

Die wichtigsten Kompromisse verstehen

Obwohl leistungsfähig, ist das Ofenlöten ein spezielles Werkzeug mit eigenen Überlegungen. Das Verständnis seiner Grenzen ist der Schlüssel zur effektiven Nutzung.

Hohe Anfangsinvestitionen und Komplexität

Das Ofenlöten erfordert spezielle Ausrüstung, wie Vakuumöfen oder Schutzgasöfen. Diese Maschinen stellen eine erhebliche Kapitalinvestition dar und erfordern geschultes Personal, um die präzisen Temperatur- und Atmosphärenkontrollen zu verwalten.

Batch-Verarbeitung vs. kontinuierlicher Fluss

Das Ofenlöten ist von Natur aus ein Chargenprozess. Ganze Baugruppen werden in einen Ofen geladen, durch einen Heiz- und Kühlzyklus geführt und dann entladen. Dies kann langsamer sein als kontinuierliche Prozesse wie das automatische Schweißen, wodurch es besser für hochwertige Komponenten als für einfache, großvolumige Strukturverbindungen geeignet ist.

Strenge Design- und Vorbereitungsanforderungen

Der Erfolg des Ofenlötens hängt vollständig von der Kapillarwirkung ab, die saubere Oberflächen und sehr präzise, gleichmäßige Spalte zwischen den zu verbindenden Teilen erfordert. Dies belastet die Konstruktions- und Vorbearbeitungsphasen stärker, um sicherzustellen, dass die Teile perfekt zusammenpassen, bevor sie in den Ofen gelangen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des Ofenlötens ist eine strategische Entscheidung, die auf den spezifischen Anforderungen der Automobilkomponente basiert.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion hochfester Antriebsstrangkomponenten liegt: Das Ofenlöten ist eine ausgezeichnete Wahl für die Herstellung haltbarer, verschleißfester Verbindungen in Teilen wie Zahnrädern und Wellen, insbesondere wenn Sie das Fügen und die Wärmebehandlung in einem Schritt kombinieren können.

- Wenn Ihr Hauptaugenmerk auf der Montage komplexer, dichter Wärmetauscher liegt: Dieses Verfahren ist der Industriestandard für das Fügen dünner Aluminiumkomponenten für Kühler und Klimaanlagen, bei denen absolute Dichtheit von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf der Gewichtsreduzierung durch das Fügen ungleicher Materialien liegt: Das Ofenlöten bietet eine zuverlässige Methode zur Herstellung starker Verbindungen zwischen verschiedenen Metallen, ohne die Integrität der Basismaterialien zu beeinträchtigen.

Durch das Verständnis der Prinzipien des Ofenlötens können Ingenieure robustere, effizientere und zuverlässigere Fahrzeuge konstruieren und herstellen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile |

|---|---|

| Antriebsstrangkomponenten (z.B. Zahnräder, Motorteile) | Hohe Festigkeit, Haltbarkeit und kombinierte Wärmebehandlung |

| HLK-Systeme (z.B. Kühler, Klimaanlagen) | Dichte Verbindungen durch Kapillarwirkung für Fluid-/Gassysteme |

| Fügen ungleicher Materialien (z.B. Stahl, Aluminium) | Starke Verbindungen ohne Beeinträchtigung des Grundmaterials, ermöglicht leichte Designs |

Verbessern Sie Ihre Automobilfertigung mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche F&E und hauseigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und verbessern Festigkeit, Haltbarkeit und Effizienz in Antriebsstrang- und HLK-Komponenten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Lötprozesse optimieren und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess