Im Grunde genommen erzeugt ein Hochvakuumbrennofen eine außergewöhnlich reine und chemisch nicht reaktive Umgebung, indem er nahezu alle atmosphärischen Gase entfernt. Dieser inerte Raum ist für Hochtemperaturprozesse von entscheidender Bedeutung, da er unerwünschte chemische Reaktionen wie Oxidation verhindert und Kontaminationsquellen eliminiert, die sonst die Integrität des zu behandelnden Materials beeinträchtigen würden.

Der wahre Zweck eines Hochvakuumbrennofens besteht nicht nur darin, die Luft zu entfernen, sondern die absolute Kontrolle über die Chemie und das thermische Profil eines Materials zu erlangen. Er schafft eine makellose Umgebung, in der Wärme zugeführt werden kann, ohne Verunreinigungen einzubringen oder unbeabsichtigte Reaktionen zu verursachen.

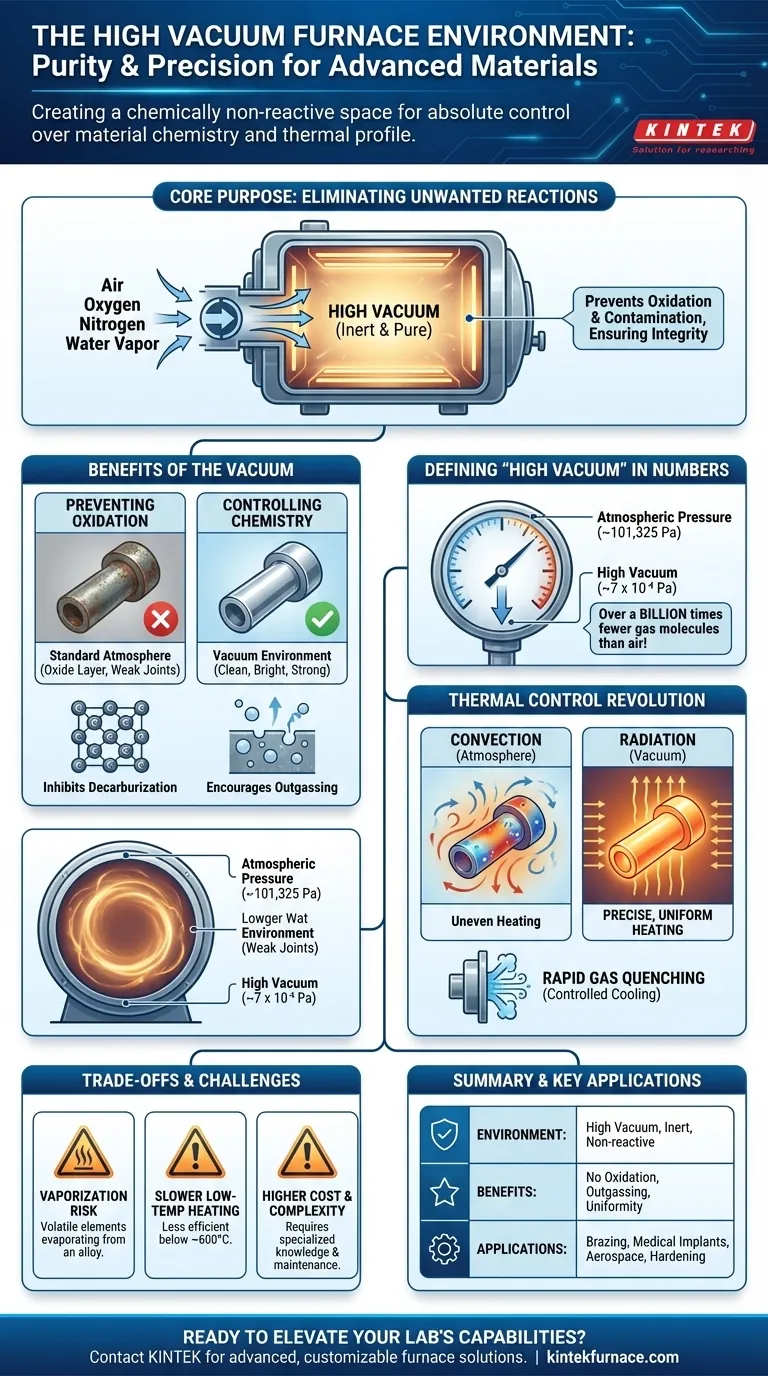

Der Zweck eines Vakuums: Eliminierung unerwünschter Reaktionen

Die Hauptfunktion der Erzeugung eines Vakuums besteht darin, Gase – insbesondere Sauerstoff, Stickstoff und Wasserdampf – zu entfernen, die bei erhöhten Temperaturen leicht mit Materialien reagieren. In einer Standardatmosphäre sind diese Reaktionen unvermeidlich.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle sofort mit Sauerstoff und bilden eine Oxidschicht auf ihrer Oberfläche. Dies kann die Oberfläche des Teils ruinieren, Lötverbindungen schwächen und seine grundlegenden Eigenschaften verändern.

Eine Hochvakuumumgebung entzieht dem Prozess diese reaktiven Gase und stellt sicher, dass die Teile sauber, glänzend und frei von Kontaminationen aus dem Ofen kommen.

Kontrolle der Materialchemie

Über die Verhinderung von Oberflächenreaktionen hinaus kann ein Vakuum die Reinheit eines Materials aktiv verbessern. Prozesse wie die Entkohlung, bei der unerwünscht Kohlenstoff von der Oberfläche eines Stahls entfernt wird, werden vollständig unterbunden.

Darüber hinaus fördert die Unterdruckumgebung das Ausgasen, einen Prozess, bei dem eingeschlossene Verunreinigungen und gelöste Gase im Material selbst herausgezogen werden, was zu einem reineren, qualitativ hochwertigeren Endprodukt führt.

Definition von „Hochvakuum“ in Zahlen

Der Begriff „Hochvakuum“ bezieht sich auf ein spezifisches, messbares Druckniveau. Viele industrielle Hochvakuumbrennöfen arbeiten bei Drücken von bis zu 7 x 10⁻⁴ Pascal (Pa).

Um dies ins Verhältnis zu setzen: Der normale atmosphärische Druck beträgt ungefähr 101.325 Pa. Die Umgebung im Inneren des Ofens enthält daher über eine Milliarde Mal weniger Gasmoleküle als die Luft, die wir atmen.

Über die Chemie hinaus: Der Einfluss auf die thermische Steuerung

Die Abwesenheit einer gasförmigen Atmosphäre verändert die Art und Weise, wie sich Wärme verhält, grundlegend und bietet erhebliche Vorteile für die präzise thermische Verarbeitung.

Ermöglichung präziser Temperaturuniformität

In einem normalen Ofen erzeugen Luftströmungen heiße und kalte Stellen, ein Phänomen, das als Konvektion bekannt ist. Dies führt zu ungleichmäßiger Erwärmung.

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung. Dies ist eine viel direktere und gleichmäßigere Methode, die es dem gesamten Teil – selbst bei komplexen Geometrien – ermöglicht, die Zieltemperatur mit außergewöhnlicher Konsistenz zu erreichen.

Ermöglichung schnellen Aufheizens und Abkühlens

Da keine Luft erwärmt oder abgekühlt werden muss, konzentriert sich die Energie des Ofens fast ausschließlich auf das Werkstück. Dies führt zu schnelleren Temperaturrampen und einem effizienteren Energieeinsatz.

Wenn der Heizzyklus abgeschlossen ist, kann ein Inertgas wie Argon oder Stickstoff verwendet werden, um das Teil schnell und gleichmäßig in einem Prozess namens Gasabschreckung abzukühlen, und das alles unter Beibehaltung einer kontaminationsfreien Umgebung.

Kompromisse und Einschränkungen verstehen

Obwohl eine Vakuumumgebung leistungsstark ist, ist sie nicht ohne Herausforderungen. Das Verständnis ihrer Grenzen ist der Schlüssel zur erfolgreichen Implementierung.

Die Herausforderung der Verdampfung

Bei sehr niedrigen Drücken und hohen Temperaturen können bestimmte Elemente in einer Legierung (wie Zink in Messing oder Chrom in einigen Stählen) direkt zu Dampf werden und vom Vakuumsystem abgesaugt werden. Dieses Phänomen, bekannt als Verdampfung, muss sorgfältig gesteuert werden, um die gewünschte Legierungszusammensetzung zu erhalten.

Einschränkungen bei der Wärmeübertragung

Obwohl die Strahlung bei hohen Temperaturen hervorragend für die Gleichmäßigkeit ist, ist sie bei niedrigeren Temperaturen (unter etwa 600 °C / 1100 °F) weniger effizient als die Konvektion. Dies kann manchmal die anfängliche Heizphase eines Prozesszyklus verlangsamen.

Kosten und Komplexität

Hochvakuumbrennöfen sind hochentwickelte Systeme. Sie erfordern eine rigorosere Wartung, spezialisiertes Wissen für den Betrieb und höhere Anfangsinvestitionskosten im Vergleich zu Standard-Atmosphärenöfen.

Die richtige Wahl für Ihren Prozess treffen

Letztendlich hängt die Entscheidung für einen Hochvakuumbrennofen vom spezifischen Ergebnis ab, das Sie für Ihr Material erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf sauberen, festen Verbindungen liegt: Eine Vakuumumgebung ist für das Hochreine Löten unerlässlich, da sie Oxide verhindert, die den Fluss des Lötmittels behindern würden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialreinheit liegt: Verwenden Sie ein Hochvakuum für Anwendungen wie medizinische Implantate oder Luft- und Raumfahrtkomponenten, bei denen das Ausgasen von Verunreinigungen von entscheidender Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf präziser Härte und Mikrostruktur liegt: Ein Vakuumofen bietet eine unvergleichliche Kontrolle über Heiz- und Abkühlzyklen für Prozesse wie Härten und Tempern und gewährleistet so konsistente Ergebnisse.

Die Wahl eines Hochvakuumbrennofens ist eine Entscheidung, die Materialintegrität und Prozesskontrolle über alles andere stellt.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Umgebungstyp | Hochvakuum, inert und nicht reaktiv |

| Wesentliche Vorteile | Verhindert Oxidation, ermöglicht Ausgasen, gewährleistet gleichmäßige Erwärmung |

| Typischer Druck | Bis zu 7 x 10⁻⁴ Pa |

| Wärmeübertragung | Hauptsächlich Strahlung für präzise Temperaturkontrolle |

| Häufige Anwendungen | Löten, medizinische Implantate, Luft- und Raumfahrtkomponenten, Härten |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit einem Hochvakuumbrennofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere umfassende Anpassung stellt sicher, dass Ihre einzigartigen experimentellen Bedürfnisse präzise erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Materialintegrität und Prozesskontrolle verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung