Das Verständnis der Kernspezifikationen eines Vakuum-Drucksinterofens ist der erste Schritt zur Beherrschung der Technologie. Die wichtigsten technischen Parameter sind die maximale Betriebstemperatur, das nutzbare Arbeitsraumvolumen, das ultimative Vakuumniveau und die Temperaturgleichmäßigkeit innerhalb der Heizzone. Diese vier Säulen bestimmen die grundlegenden Fähigkeiten des Ofens zur Verarbeitung fortschrittlicher Materialien.

Die Spezifikationen eines Ofens sind nicht nur eine Liste von Zahlen; sie sind ein direktes Abbild seiner Fähigkeit, eine präzise kontrollierte, verunreinigungsfreie Umgebung zu schaffen. Das Verständnis der Bedeutung jedes Parameters ist entscheidend, um die gewünschten Materialeigenschaften zu erzielen und die Prozesswiederholbarkeit sicherzustellen.

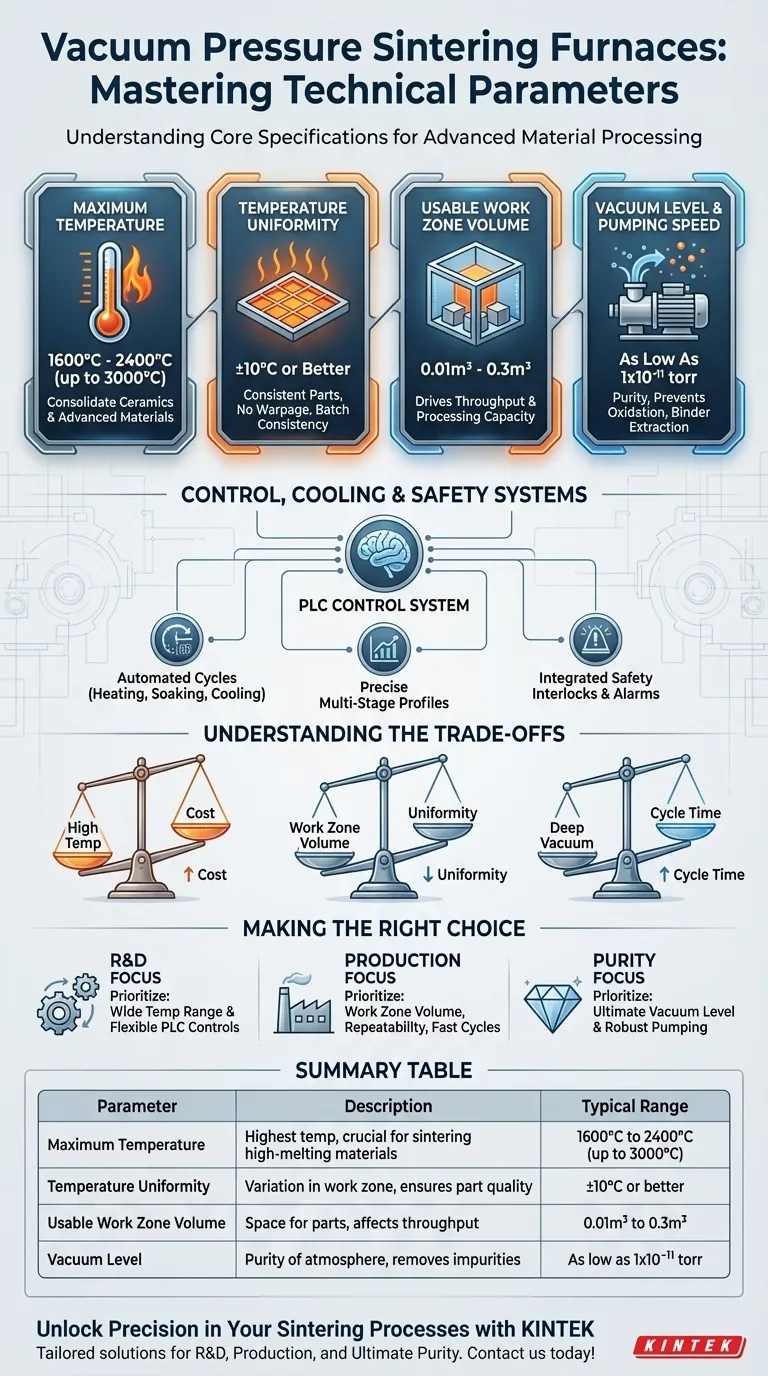

Wesentliche Betriebsparameter

Die Leistung eines jeden Vakuum-Drucksinterofens wird durch eine Reihe von Schlüsselkennzahlen definiert. Diese Parameter bestimmen die Arten von Materialien, die Sie verarbeiten können, und die Qualität des Endprodukts.

Maximale Temperatur

Die maximal erreichbare Temperatur ist wohl der kritischste Parameter, da sie den Bereich der Materialien bestimmt, die der Ofen sintern kann. Die meisten kommerziellen Öfen arbeiten zwischen 1600 °C und 2400 °C, wobei einige spezialisierte Systeme bis zu 3000 °C erreichen.

Diese Hochtemperaturfähigkeit ist notwendig, um Keramiken, Hartmetalle und andere fortschrittliche Materialien mit hohen Schmelzpunkten zu konsolidieren.

Temperaturgleichmäßigkeit

Die Temperaturgleichmäßigkeit bezieht sich auf die maximale Temperaturabweichung über den gesamten nutzbaren Arbeitsraum. Eine übliche Spezifikation ist ±10 °C oder besser.

Eine ausgezeichnete Gleichmäßigkeit ist unerlässlich, um konsistente Teile herzustellen. Sie stellt sicher, dass jede Komponente in einer Charge, unabhängig von ihrer Position, den exakt gleichen thermischen Zyklus durchläuft, wodurch Verformungen und inkonsistente Materialdichte verhindert werden.

Nutzbares Arbeitsraumvolumen

Dieser Parameter gibt die physikalischen Abmessungen des für die Platzierung von Teilen verfügbaren Raums an, typischerweise in Kubikmetern gemessen (z.B. 0,01m³ bis 0,3m³).

Er ist ein Hauptfaktor für den Durchsatz. Ein größerer Arbeitsraum ermöglicht die Verarbeitung von mehr Teilen pro Zyklus, stellt aber auch eine größere Herausforderung dar, die Temperaturgleichmäßigkeit aufrechtzuerhalten und schnell ein tiefes Vakuum zu erreichen.

Vakuumniveau & Pumpgeschwindigkeit

Das Vakuumsystem ist unerlässlich, um eine kontrollierte, inerte Atmosphäre zu schaffen. Das Vakuumniveau gibt die Reinheit dieser Umgebung an, wobei High-End-Systeme Niveaus von bis zu 1x10⁻¹¹ Torr erreichen. Dies verhindert Oxidation und entfernt atmosphärische Verunreinigungen.

Ebenso wichtig ist die Pumpgeschwindigkeit, die bestimmt, wie schnell der Ofen das Zielvakuum erreichen kann und, entscheidend, wie effektiv er Nebenprodukte wie verdampfte Bindemittel während der Entbinderungsphase absaugen kann.

Steuer-, Kühl- und Sicherheitssysteme

Moderne Öfen sind mehr als nur heiße, leere Kästen. Ihr Wert liegt in den ausgeklügelten Systemen, die den Prozess mit Präzision und Sicherheit steuern.

Das SPS-Steuerungssystem

Eine Speicherprogrammierbare Steuerung (SPS) ist das Gehirn des Ofens. Sie automatisiert den gesamten Heiz-, Halte- und Kühlzyklus.

Diese Computersteuerung gewährleistet eine hohe Wiederholgenauigkeit von Charge zu Charge, was für die industrielle Produktion entscheidend ist. Sie integriert auch alle Überwachungs- und Sicherheitsfunktionen in ein zentralisiertes System.

Temperaturregelung und Kühlung

Ein präzises Temperaturmanagement wird durch intelligente digitale Steuerungen und strategisch platzierte Thermoelemente erreicht. Diese Systeme können komplexe, mehrstufige thermische Profile mit hoher Genauigkeit ausführen.

Ein internes Reinstwasserkühlsystem ist entscheidend, um das Ofengehäuse zu schützen und eine schnelle, kontrollierte Abkühlung des Produkts nach dem Sintern zu ermöglichen, was die gesamten Zykluszeiten verkürzen kann.

Integrierte Sicherheitsfunktionen

Sicherheit ist beim Umgang mit hohen Temperaturen und Drücken von größter Bedeutung. Öfen sind mit zahlreichen automatischen Sicherheitsverriegelungen ausgestattet, die von der SPS verwaltet werden.

Dazu gehören akustische und optische Alarme bei Übertemperatur, Überstrom und Kühlwasserausfall. Automatische Türverriegelungen und Notdruckentlastungsventile schützen sowohl den Bediener als auch die Ausrüstung.

Die Kompromisse verstehen

Die Auswahl eines Ofens erfordert ein Abwägen von Leistung und praktischen Einschränkungen. Keine einzelne Konfiguration ist perfekt für jede Anwendung.

Hohe Temperatur vs. Kosten

Das Erreichen von Temperaturen über 2000 °C erfordert spezielle Heizelemente (wie Graphit) und fortschrittliche Isolierungen. Dies erhöht die Anfangskosten und den langfristigen Wartungsaufwand des Ofens erheblich.

Arbeitsraumvolumen vs. Gleichmäßigkeit

Mit zunehmender Größe des Arbeitsraums wird es schwieriger und teurer, ein Heizsystem zu entwickeln, das eine strikte Temperaturgleichmäßigkeit im gesamten Volumen aufrechterhalten kann.

Tiefvakuum vs. Zykluszeit

Das Erzeugen eines sehr tiefen Vakuums ist ein zeitaufwändiger Prozess. Obwohl eine Umgebung mit höherer Reinheit vorteilhaft ist, kann die Zeit, die für das Abpumpen der Kammer benötigt wird, den Gesamtdurchsatz reduzieren, ein wichtiger Aspekt in einer Produktionsumgebung.

Die richtige Wahl für Ihre Anwendung treffen

Die idealen Ofenspezifikationen werden ausschließlich durch Ihr Endziel bestimmt. Nutzen Sie Ihr Hauptziel, um Ihre Bewertung dieser technischen Parameter zu leiten.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie einen großen maximalen Temperaturbereich und präzise, flexible SPS-Steuerungen, um Experimente mit verschiedenen Materialien zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Betonen Sie Arbeitsraumvolumen, Prozesswiederholbarkeit und schnelle Zykluszeiten (effizientes Pumpen und Kühlen).

- Wenn Ihr Hauptaugenmerk auf der ultimativen Materialreinheit liegt: Das ultimative Vakuumniveau und die Robustheit des Pumpsystems für die Bindemittelextraktion sind Ihre kritischsten Parameter.

Letztendlich ist die Abstimmung der technischen Fähigkeiten des Ofens auf Ihre spezifischen Material- und Prozessziele der Schlüssel zu erfolgreichem Sintern.

Zusammenfassungstabelle:

| Parameter | Beschreibung | Typischer Bereich |

|---|---|---|

| Maximale Temperatur | Höchste Temperatur, die der Ofen erreichen kann, entscheidend für das Sintern von hochschmelzenden Materialien | 1600 °C bis 2400 °C (bis zu 3000 °C für Spezialsysteme) |

| Temperaturgleichmäßigkeit | Temperaturabweichung im Arbeitsraum, die eine gleichbleibende Teilequalität gewährleistet | ±10 °C oder besser |

| Nutzbares Arbeitsraumvolumen | Für Teile verfügbarer Raum, beeinflusst Durchsatz und Verarbeitungskapazität | 0,01 m³ bis 0,3 m³ |

| Vakuumniveau | Reinheit der inerten Atmosphäre, verhindert Oxidation und entfernt Verunreinigungen | Bis zu 1x10⁻¹¹ Torr |

| Pumpgeschwindigkeit | Geschwindigkeit, mit der Vakuum erreicht und Nebenprodukte entfernt werden, beeinflusst die Zykluszeiten | Variiert je nach System, entscheidend für die Effizienz |

Erzielen Sie Präzision in Ihren Sinterprozessen mit KINTEK

Durch die Nutzung außergewöhnlicher Forschungs- und Entwicklungsleistungen sowie eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie sich auf Forschung und Entwicklung, Großserienproduktion oder höchste Materialreinheit konzentrieren, unsere Öfen bieten überragende Temperaturregelung, Vakuumleistung und Sicherheitsfunktionen, um Ihre Ergebnisse zu verbessern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Sinteranwendungen optimieren und Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen