Im Kern ist das gleichmäßige Erhitzen und Abkühlen in einem Vakuumofen der absolut kritischste Faktor zur Vermeidung innerer Spannungen und physikalischer Verformungen in behandelten Materialien. Diese thermische Konsistenz stellt sicher, dass das Endprodukt die für seine Anwendung erforderliche Festigkeit, Haltbarkeit und Maßhaltigkeit aufweist und Defekte beseitigt werden, die zu einem vorzeitigen Versagen führen könnten.

Die gleichmäßige thermische Behandlung ist nicht nur ein Verfahrensschritt; sie ist das Grundprinzip, das die metallurgische Integrität und Leistung einer Komponente garantiert. Durch die Vermeidung der Bildung innerer Spannungen wird sichergestellt, dass sich das Material unter realen Betriebsbedingungen vorhersehbar verhält.

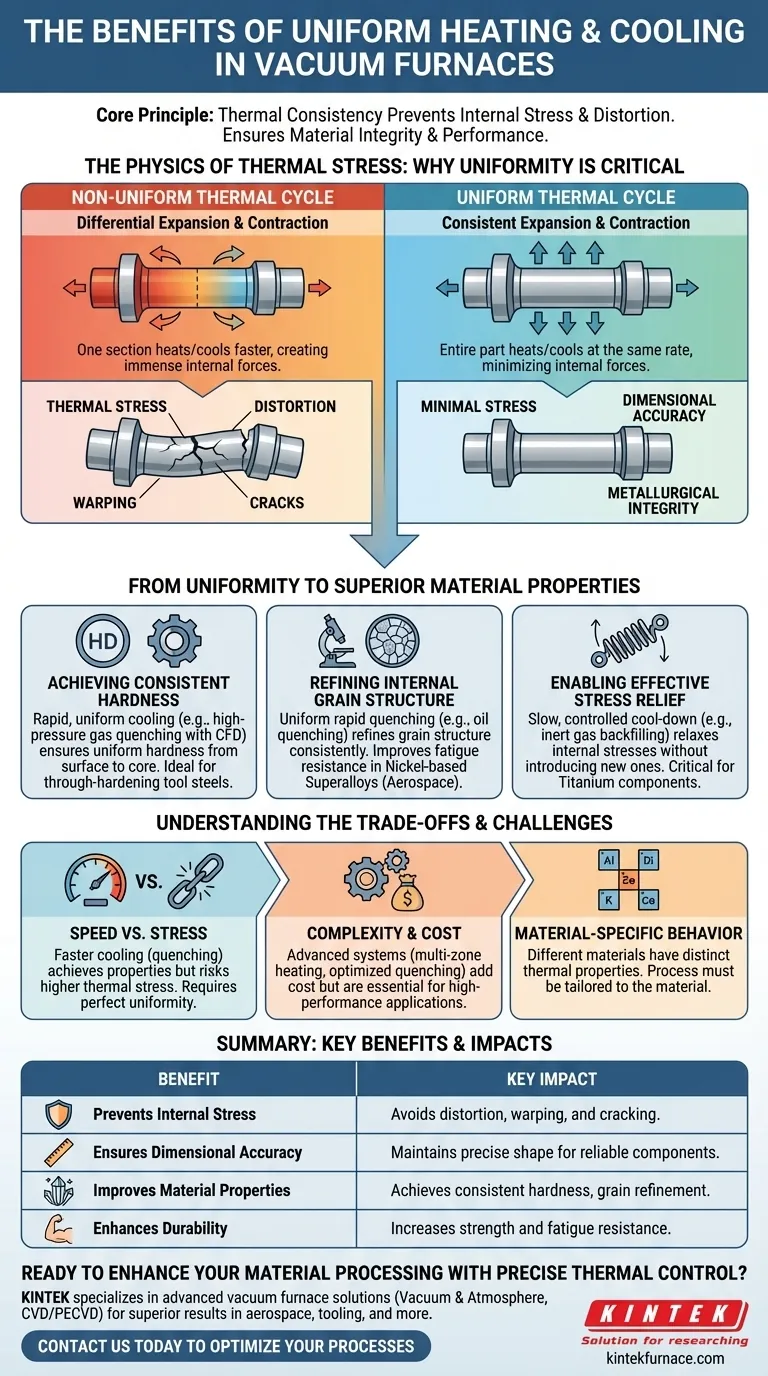

Die Physik der thermischen Spannung: Warum Gleichmäßigkeit nicht verhandelbar ist

Alle Materialien dehnen sich beim Erhitzen aus und ziehen sich beim Abkühlen zusammen. Die Herausforderung bei jedem thermischen Prozess besteht darin, diese physikalische Veränderung zu steuern. Wenn Temperaturänderungen über eine Komponente hinweg nicht gleichmäßig sind, entsteht eine Kaskade von Problemen, die die Materialintegrität beeinträchtigen.

Das Problem der differentiellen Ausdehnung

Wenn ein Abschnitt eines Teils schneller erhitzt oder abkühlt als ein anderer, versucht er, sich mit einer anderen Geschwindigkeit auszudehnen oder zusammenzuziehen. Die kühleren, steiferen Abschnitte schränken die heißeren, sich ausdehnenden Abschnitte physisch ein (und umgekehrt), wodurch immense innere Kräfte entstehen.

Wie innere Spannungen entstehen

Diese inneren Kräfte werden als thermische Spannung bezeichnet. Wenn diese Spannung die Elastizitätsgrenze des Materials überschreitet, führt dies zu dauerhaften, irreversiblen Änderungen der Form des Teils.

Das Ergebnis: Verformung, Wölbung und Risse

Diese dauerhafte Veränderung äußert sich als Verformung oder Wölbung. In extremeren Fällen, insbesondere bei spröden Materialien oder extrem schnellen Temperaturwechseln, kann die Spannung so groß werden, dass sie mikroskopische oder sogar katastrophale Rissbildung verursacht.

Von der Gleichmäßigkeit zu überlegenen Materialeigenschaften

Die Kontrolle der Aufheiz- und Abkühlgeschwindigkeit dient nicht nur der Vermeidung von Defekten, sondern ist ein präzises Werkzeug zur gezielten Einstellung spezifischer, erwünschter Materialeigenschaften. Die Gleichmäßigkeit des Prozesses bestimmt die Konsistenz dieser Eigenschaften.

Erreichen einer konsistenten Härte

Für Anwendungen wie die Durchhärtung von Werkzeugstählen ist eine schnelle Abkühlung unerlässlich. Ein Vakuumofen mit Hochdruck-Gasabschreckung, der Düsen verwendet, die mit Computational Fluid Dynamics (CFD) optimiert wurden, stellt sicher, dass sich das gesamte Teil mit der gleichen Geschwindigkeit abkühlt. Diese Gleichmäßigkeit garantiert eine konsistente Härte von der Oberfläche bis zum Kern.

Verfeinerung der inneren Kornstruktur

Bei Materialien wie Nickelbasis-Superlegierungen, die in der Luft- und Raumfahrt eingesetzt werden, verfeinert das schnelle Öl-Abschrecken die metallische Kornstruktur. Eine gleichmäßige Abkühlung gewährleistet, dass diese Verfeinerung im gesamten Bauteil konsistent ist, was für die Verbesserung der Ermüdungsfestigkeit und Hochtemperaturfestigkeit entscheidend ist.

Ermöglichung einer effektiven Spannungsentlastung

Umgekehrt ist für die Spannungsarmglühung von Titanbauteilen eine langsame, kontrollierte Abkühlung erforderlich. Das Wiederbefüllen des Vakuumofens mit einem Inertgas ermöglicht eine allmähliche und sehr gleichmäßige Temperaturabnahme, wodurch interne Spannungen aus früheren Fertigungsschritten effektiv gelöst werden, ohne neue einzuführen.

Abwägungen und Herausforderungen verstehen

Obwohl das Ziel immer die Gleichmäßigkeit ist, beinhaltet der Weg dorthin das Abwägen konkurrierender Anforderungen und das Anerkennen der Grenzen des Prozesses.

Geschwindigkeit vs. Spannung

Eine schnelle Abkühlung (Abschrecken) ist notwendig, um bestimmte metallurgische Eigenschaften wie Härte zu erzielen, birgt aber inhärent das höchste Risiko, thermische Spannungen hervorzurufen. Je schneller das Abschrecken, desto wichtiger wird eine perfekte Gleichmäßigkeit, um Verformungen oder Risse zu verhindern.

Komplexität und Kosten

Systeme, die für hochpräzise thermische Gleichmäßigkeit ausgelegt sind, sind komplexer und teurer. Merkmale wie fortschrittliche Ofenkonstruktionen, Mehrzonen-Heizsteuerungen und hochentwickelte Gas- oder Flüssigkeitsabschrecksysteme verursachen erhebliche Kosten, sind aber für Hochleistungsanwendungen unerlässlich.

Materialspezifisches Verhalten

Verschiedene Materialien weisen sehr unterschiedliche Wärmeleitfähigkeiten und Wärmeausdehnungskoeffizienten auf. Ein Prozess, der für einen Werkzeugstahlblock optimiert ist, funktioniert nicht für eine dünnwandige Titanfertigung. Der Prozess muss auf die spezifischen Eigenschaften des Materials zugeschnitten sein, um erfolgreich zu sein.

Anwendung auf Ihren Prozess

Der ideale thermische Zyklus hängt vollständig von dem Material ab, mit dem Sie arbeiten, und von dem gewünschten Ergebnis. Ihre Wahl der Heiz- und Kühlstrategie sollte bewusst und auf das Endziel abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Härte bei Werkzeugstählen liegt: Sie benötigen ein System, das zu Hochdruck-Gasabschreckung fähig ist und eine schnelle und gleichmäßige Abkühlrate über das gesamte Teil gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Kornfeinung bei Superlegierungen für die Ermüdungslebensdauer liegt: Sie sollten einen Ofen mit einem schnellen Flüssigkeitsabschrecksystem priorisieren, um die erforderlichen Kühlgeschwindigkeiten konstant zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität und Spannungsentlastung liegt: Sie müssen einen Prozess mit präzise gesteuerten, langsamen Kühlfähigkeiten verwenden, oft unter Verwendung von Inertgas-Nachfüllung, um Verformungen zu vermeiden.

Die Beherrschung der thermischen Gleichmäßigkeit ist der Schlüssel zur Ausschöpfung des vollen Potenzials Ihrer Materialien und zur Herstellung von Komponenten, denen Sie vertrauen können.

Zusammenfassungstabelle:

| Vorteil | Wesentliche Auswirkung |

|---|---|

| Verhindert innere Spannungen | Vermeidet Verformung, Wölbung und Risse in Materialien |

| Gewährleistet Maßhaltigkeit | Erhält präzise Form und Größe für zuverlässige Komponenten |

| Verbessert Materialeigenschaften | Ermöglicht konsistente Härtung, Kornfeinung und Spannungsentlastung |

| Erhöht die Haltbarkeit | Steigert Festigkeit und Ermüdungsbeständigkeit für anspruchsvolle Anwendungen |

Bereit, Ihre Materialbearbeitung mit präziser thermischer Steuerung zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Vakuumofenlösungen, einschließlich Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, unterstützt durch tiefgreifende Anpassung, um Ihre einzigartigen Anforderungen zu erfüllen. Unsere Expertise in gleichmäßigem Erhitzen und Abkühlen gewährleistet hervorragende Ergebnisse für Branchen wie Luft- und Raumfahrt und Werkzeugbau. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse für bessere Leistung und Zuverlässigkeit optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision