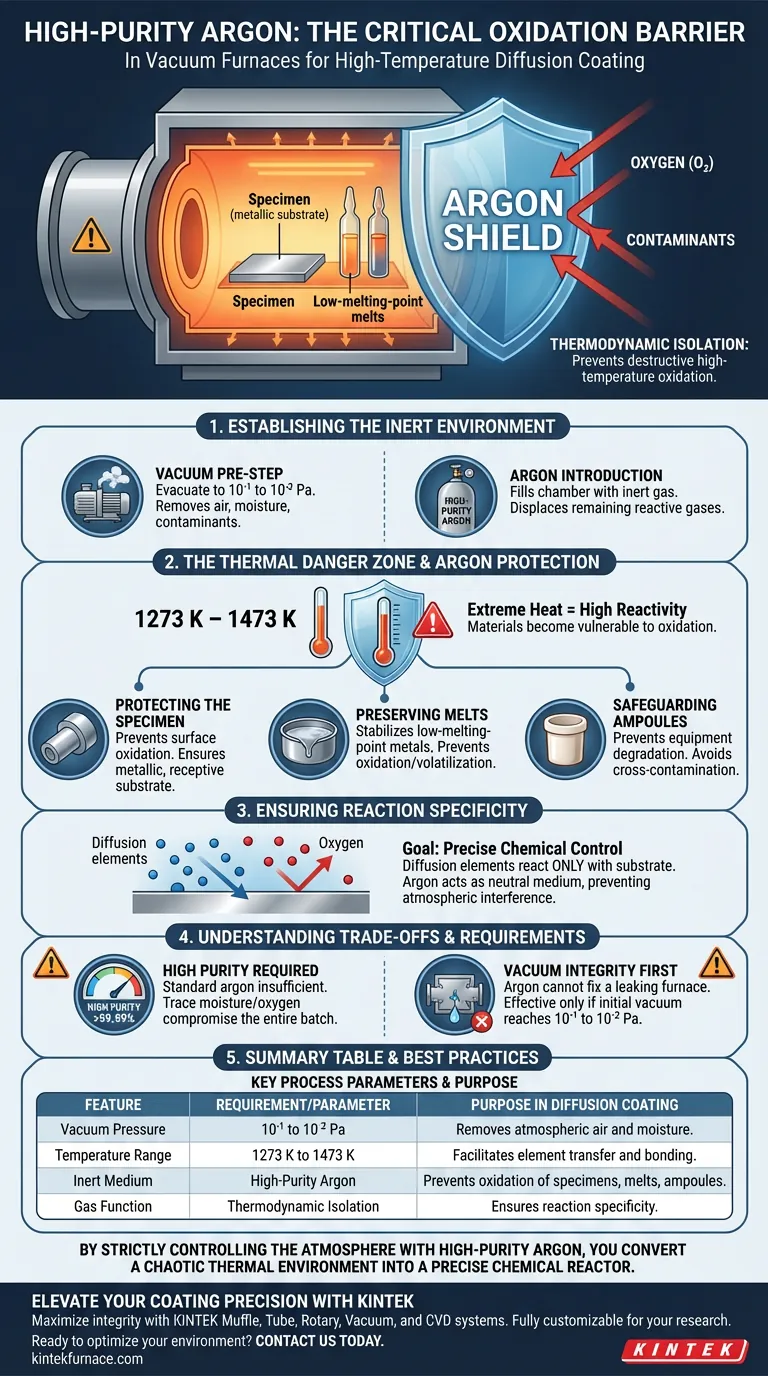

Hochreines Argon dient als kritische Barriere gegen Hochtemperatur-Oxidation während des Diffusionsbeschichtungsprozesses.

Sobald die Ofenkammer auf einen Restdruck von 10⁻¹ bis 10⁻² Pa evakuiert ist, schafft die Einleitung von Argon eine vollständig inerte Umgebung. Diese Schutzatmosphäre ist bei Betriebstemperaturen zwischen 1273 K und 1473 K unerlässlich, um zu verhindern, dass Sauerstoff mit den Proben, geschmolzenen Metallen oder Geräten reagiert und sicherzustellen, dass die Diffusionschemie rein bleibt.

Kernbotschaft Die Einleitung von hochreinem Argon dient nicht nur dem Füllen von Raum, sondern der thermodynamischen Isolation. Durch die Verdrängung reaktiver Gase stellt Argon sicher, dass chemische Reaktionen ausschließlich zwischen den Diffusions- und Substratmaterialien stattfinden und verhindert die zerstörerische Oxidation, die in Hochtemperaturumgebungen unweigerlich auftritt.

Einrichtung der inerten Umgebung

Der Vakuum-Vorschritt

Bevor Argon eingeleitet wird, muss das System einen Vakuumprozess durchlaufen.

Die Kammer wird auf einen Restdruck von 10⁻¹ bis 10⁻² Pa evakuiert.

Dieser Schritt entfernt den Großteil der atmosphärischen Luft, Feuchtigkeit und Verunreinigungen, die sonst den Beschichtungsprozess beeinträchtigen würden.

Die thermische Gefahrenzone

Die Diffusionsbeschichtung erfordert typischerweise extreme Hitze, insbesondere im Bereich von 1273 K bis 1473 K.

Bei diesen Temperaturen werden Materialien hochreaktiv.

Ohne eine inerte Gasschutzschicht würden das Substrat und die Beschichtungsmaterialien bei Kontakt mit selbst geringsten Sauerstoffmengen sofort degradieren.

Was Argon speziell schützt

Schutz der Probe

Das Hauptziel ist die Erhaltung der Integrität des zu beschichtenden Teils.

Argon verhindert die Hochtemperatur-Oxidation der Probenoberfläche.

Dadurch bleibt das Substrat metallisch und empfänglich für die Diffusions- und Beschichtungsmaterialien, anstatt eine spröde Oxidschicht zu bilden.

Erhaltung von Schmelzen mit niedrigem Schmelzpunkt

Bei Diffusionsprozessen werden oft Metalle mit niedrigem Schmelzpunkt verwendet, um den Stofftransport zu erleichtern.

Diese Schmelzen sind sehr anfällig für Oxidation und Verdampfung.

Die inerte Argonatmosphäre stabilisiert diese Schmelzen und stellt sicher, dass sie während des gesamten Diffusionszyklus aktiv und wirksam bleiben.

Schutz der Arbeitsampullen

Der Schutz erstreckt sich auch auf die Verarbeitungsgeräte selbst, wie z. B. die Arbeitsampullen.

Argon verhindert, dass diese Behälter unter thermischer Belastung oxidieren und sich zersetzen.

Dies verhindert eine Kreuzkontamination, bei der Material aus der Ampulle in die Beschichtung gelangen könnte.

Sicherstellung der Reaktionsspezifität

Isolation der Chemie

Das ultimative technische Ziel ist eine präzise chemische Kontrolle.

Sie möchten, dass die Diffusions- und Beschichtungsmaterialien nur mit dem Substrat reagieren.

Argon wirkt als neutrales Medium, verhindert atmosphärische Störungen und stellt sicher, dass die resultierende Beschichtungszusammensetzung genau wie geplant ist.

Verständnis der Kompromisse

Die Anforderung an hohe Reinheit

Industrielles Standard-Argon ist für diese Prozesse oft nicht ausreichend.

Sie müssen hoch reines Argon verwenden; Spuren von Feuchtigkeit oder Sauerstoff im Gas selbst können die gesamte Charge bei diesen Temperaturen beeinträchtigen.

Die Verwendung von minderwertigerem Gas führt die Verunreinigungen ein, die Sie eigentlich vermeiden wollen.

Vakuumintegrität vs. Argonfüllung

Argon kann einen undichten Ofen nicht "reparieren".

Wenn das anfängliche Vakuum nicht den erforderlichen 10⁻¹ bis 10⁻² Pa erreicht, werden beim Füllen der Kammer mit Argon lediglich Restverunreinigungen eingeschlossen.

Die Argonfüllung ist nur dann wirksam, wenn die anfängliche Evakuierung erfolgreich war.

Die richtige Wahl für Ihr Ziel treffen

Um eine hochwertige Diffusionsbeschichtung zu gewährleisten, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit liegt: Stellen Sie sicher, dass der Ofen vor dem Einleiten von Argon streng auf 10⁻² Pa evakuiert wird, um alle vorhandenen Verunreinigungen zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Überwachen Sie die Reinheitsgrade des Argons, um sicherzustellen, dass das Gas selbst während des Heizzyklus von 1273 K–1473 K keine Sauerstoffspuren einführt.

Durch die strenge Kontrolle der Atmosphäre mit hochreinem Argon wandeln Sie eine chaotische thermische Umgebung in einen präzisen chemischen Reaktor um.

Zusammenfassungstabelle:

| Merkmal | Anforderung/Parameter | Zweck bei der Diffusionsbeschichtung |

|---|---|---|

| Vakuumdruck | 10⁻¹ bis 10⁻² Pa | Entfernt atmosphärische Luft und Feuchtigkeitsverunreinigungen. |

| Temperaturbereich | 1273 K bis 1473 K | Erleichtert den Stofftransport und die Substratbindung. |

| Inertes Medium | Hochreines Argon | Verhindert Oxidation von Proben, Schmelzen und Ampullen. |

| Gasfunktion | Thermodynamische Isolation | Gewährleistet die Reaktionsspezifität zwischen Elementen und Substrat. |

Verbessern Sie Ihre Beschichtungspräzision mit KINTEK

Maximieren Sie die Integrität Ihrer thermischen Prozesse mit branchenführenden Laborgeräten. Gestützt auf erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie andere Hochtemperatur-Laböfen. Unsere Systeme sind vollständig anpassbar, um die einzigartigen Anforderungen Ihrer Diffusionsbeschichtungs- und Materialforschungsanwendungen zu erfüllen.

Bereit, Ihre Hochtemperaturumgebung zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere spezialisierten Vakuumöfen die präzise chemische Kontrolle bieten können, die Ihr Labor benötigt.

Visuelle Anleitung

Referenzen

- Ismatov Jumaniez Faizullaevich. Mplementation Of The Process Of High Temperature Diffusion Treatment. DOI: 10.37547/ajast/volume05issue11-22

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie erleichtert Vakuumimprägnierausrüstung im Labor die Vorläuferinfiltration bei PIP? Maximierung der SiC-Verbunddichte

- Welche Branchen profitieren von der Vakuumwärmebehandlung? Steigern Sie die Leistung in Luft- und Raumfahrt, Automobilindustrie und Medizin

- Aus welchen Komponenten besteht das Vakuumsystem eines Vakuumofens? Präzision für Hochtemperaturprozesse freisetzen

- Wie verhalten sich Tiefkammer-Abschrecköfen im Vergleich zu anderen Ofentypen? Entdecken Sie ihre Geschwindigkeits- und Präzisionsvorteile

- Wie funktionieren Graphit-Heizelemente in Vakuumöfen? Extreme Hitze für kritische Prozesse freisetzen

- Warum sind Vakuumöfen in verschiedenen Branchen so wichtig? Erschließen Sie überlegene Materialleistung

- Warum ist es notwendig, Vakuumkammern auf 10^-10 mbar vorzubacken? Sicherstellung eines hohen RRR in Niob-Dünnschichten

- Wie verhält sich die Produktionseffizienz von Vakuumöfen im Vergleich zu Konventionellen Öfen? Optimieren Sie Ihren Wärmebehandlungsprozess