Vakuumimprägnierausrüstung im Labor erleichtert die Infiltration, indem aktiv Luft evakuiert wird aus der inneren Struktur von SiC-Faser-Vorformen. Durch die Schaffung einer Vakuumumgebung entfernt die Ausrüstung die Gaseinschlüsse, die normalerweise den Eintritt von Flüssigkeiten blockieren, und ermöglicht es Druckunterschieden, hochviskose Vorläuferlösungen in die kleinsten Mikroporen und Lücken zu pressen. Dies gewährleistet eine tiefe, gleichmäßige Sättigung der Faserbündel, was durch passive Einweichmethoden nicht erreicht werden kann.

Indem eingeschlossene Luft effektiv durch flüssigen Vorläufer ersetzt wird, bestimmt die Vakuumimprägnierung direkt die Dichte des Endverbundwerkstoffs. Sie verwandelt die Vorform von einer porösen Struktur in eine feste, kontinuierliche Matrix, was die Voraussetzung für eine hohe mechanische Festigkeit ist.

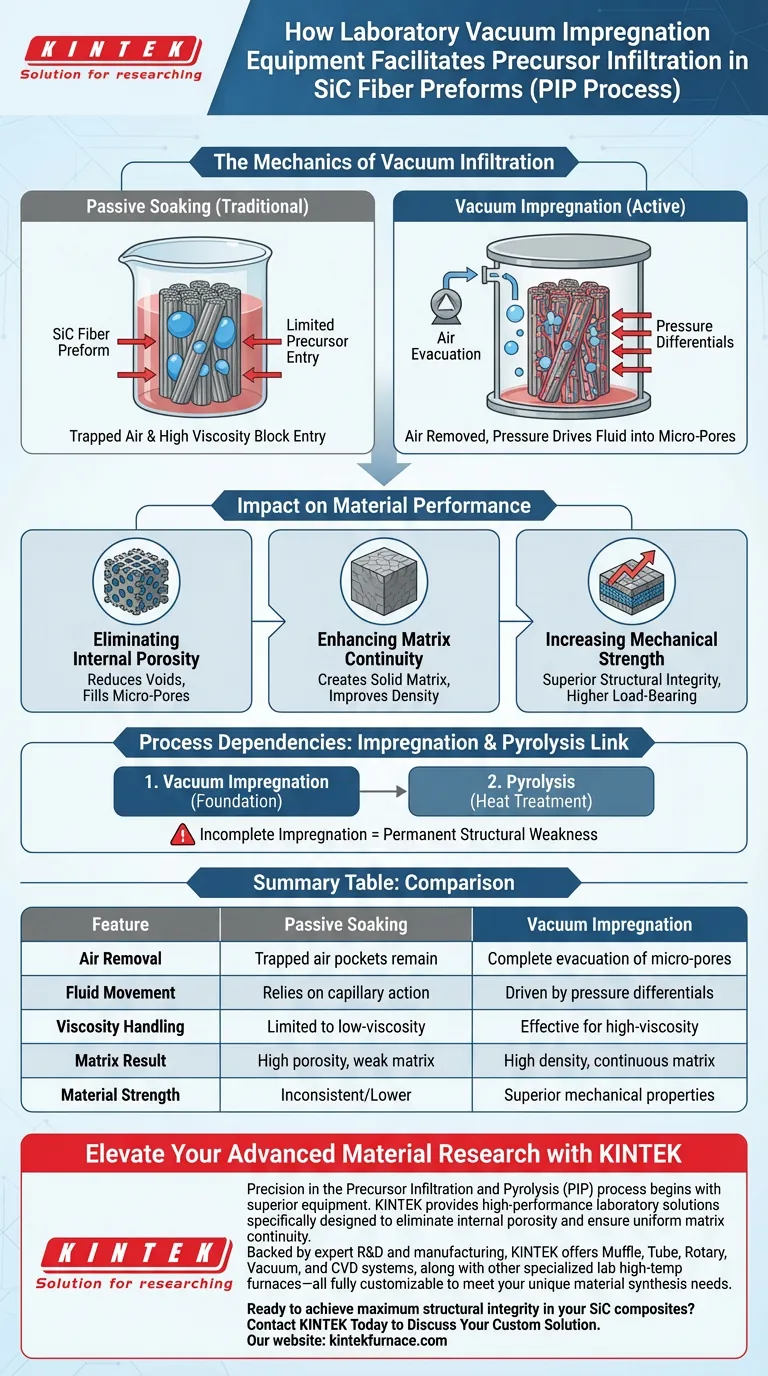

Die Mechanik der Vakuuminfiltration

Überwindung von Hochviskositätsbarrieren

Im PIP-Prozess weisen Vorläuferlösungen oft eine hohe Viskosität auf, was sie daran hindert, von Natur aus in enge Räume zu fließen.

Die Vakuumimprägnierung beseitigt den durch eingeschlossene Lufteinschlüsse verursachten Widerstand. Ohne dass Luft das innere Volumen einnimmt, kann die dicke Vorläuferflüssigkeit frei in das komplizierte Geflecht der Faserbündel eindringen.

Nutzung von Druckunterschieden

Die Ausrüstung arbeitet nach dem Prinzip der Druckunterschiede.

Nachdem die Luft evakuiert wurde, treibt der Unterschied zwischen dem inneren Vakuum und dem äußeren Druck die Flüssigkeit nach innen. Diese Kraft drückt den Vorläufer in die tiefsten Bereiche der Vorform und gewährleistet einen engen Kontakt zwischen der Flüssigkeit und den Faseroberflächen.

Auswirkungen auf die Materialleistung

Beseitigung interner Porosität

Der Hauptfeind der Verbundfestigkeit ist der Hohlraum – ein leerer Raum im Material.

Die Vakuumimprägnierung zielt auf die innere Struktur der Vorform ab, um diese potenziellen Defekte zu beseitigen, bevor sie entstehen. Durch das Füllen von Mikroporen und Lücken mit Vorläufer reduziert die Ausrüstung die interne Porosität des Verbundwerkstoffs erheblich.

Verbesserung der Matrixkontinuität

Die Qualität der Imprägnierung wirkt sich direkt auf die nachfolgende Pyrolysephase aus.

Da der Vorläufer vollständig in die Struktur eingedrungen ist, führt die Wärmebehandlung zur Bildung einer kontinuierlicheren Matrix. Diese Kontinuität erhöht die Gesamtdichte des Verbundwerkstoffs.

Erhöhung der mechanischen Festigkeit

Das ultimative Ziel der Verwendung dieser Ausrüstung ist die Verbesserung der mechanischen Eigenschaften des SiC-Verbundwerkstoffs.

Ein dichteres Material mit weniger Hohlräumen und einer kontinuierlichen Matrix ist von Natur aus stärker. Eine tiefe Imprägnierung gewährleistet, dass die tragenden Fähigkeiten der Fasern vollständig von der umgebenden Keramikmatrix unterstützt werden.

Verständnis der Prozessabhängigkeiten

Die Verbindung zwischen Imprägnierung und Pyrolyse

Es ist entscheidend zu verstehen, dass die Vakuumimprägnierung keine eigenständige Lösung ist; sie ist die Grundlage für den Pyrolyseschritt.

Wenn der Imprägnierungsschritt die Luft nicht vollständig entfernt, werden die nachfolgenden Wärmebehandlungen diese Defekte fixieren. Die Ausrüstung muss kalibriert werden, um eine tiefe Penetration zu gewährleisten, da verbleibende Hohlräume dauerhafte strukturelle Schwächen im endgültigen Keramikprodukt darstellen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität des PIP-Prozesses zu maximieren, richten Sie Ihre Ausrüstungsnutzung an Ihren spezifischen Materialzielen aus:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Festigkeit liegt: Stellen Sie sicher, dass Ihre Vakuumprotokolle aggressiv genug sind, um Luft aus den tiefsten Mikroporen zu evakuieren, da diese Dichte direkt mit der strukturellen Integrität korreliert.

- Wenn Ihr Hauptaugenmerk auf der Handhabung komplexer Vorläufer liegt: Verlassen Sie sich auf die Vakuumimprägnierung, um hochviskose Flüssigkeiten zu handhaben, die nicht allein durch Kapillarwirkung in die Faser-Vorform eindringen können.

Eine tiefe Imprägnierung ist nicht nur ein Füllschritt; sie ist der bestimmende Faktor für die strukturelle Kontinuität Ihres endgültigen Verbundwerkstoffs.

Zusammenfassungstabelle:

| Merkmal | Passives Einweichen | Vakuumimprägnierung |

|---|---|---|

| Luftentfernung | Eingeschlossene Lufteinschlüsse bleiben | Vollständige Evakuierung von Mikroporen |

| Flüssigkeitsbewegung | Basiert auf Kapillarwirkung | Angetrieben durch Druckunterschiede |

| Viskositätsbehandlung | Beschränkt auf niedrigviskose Flüssigkeiten | Effektiv für hochviskose Vorläufer |

| Matrixergebnis | Hohe Porosität, schwache Matrix | Hohe Dichte, kontinuierliche Matrix |

| Materialfestigkeit | Inkonsistent/Niedriger | Überlegene mechanische Eigenschaften |

Erweitern Sie Ihre Forschung an fortschrittlichen Materialien mit KINTEK

Präzision im Prozess der Vorläuferinfiltration und Pyrolyse (PIP) beginnt mit überlegener Ausrüstung. KINTEK bietet Hochleistungs-Laborlösungen, die speziell entwickelt wurden, um interne Porosität zu beseitigen und eine gleichmäßige Matrixkontinuität zu gewährleisten.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie andere spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Material Synthesebedürfnisse zu erfüllen.

Sind Sie bereit, maximale strukturelle Integrität in Ihren SiC-Verbundwerkstoffen zu erreichen?

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen

Visuelle Anleitung

Referenzen

- Katsumi Yoshida, Masaki Kotani. Mechanical properties of SiC <sub>f</sub> /SiC composites with h‐BN interphase formed by the electrophoretic deposition method. DOI: 10.1111/ijac.14687

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

Andere fragen auch

- Welche Stufen hat ein Vakuumbauofen-Pumpensystem und wie funktionieren sie? Erfahren Sie den sequenziellen Prozess für hohe Vakuumeffizienz

- Was ist Vakuumsinterung und welche Vorteile bietet sie? Erschließen Sie überlegene Materialleistung

- Was ist der Zweck der Verwendung eines Hochvakuum-Systems und einer Vakuumversiegelung? Gewährleistung der Reinheit bei der Legierungssynthese

- Warum ist ein Vakuumtrockenschrank für die FTIR-Prüfung von Braunkohle notwendig? Gewährleistung der Präzision bei der Probenentwässerung

- Aus welchen Komponenten besteht das Vakuumsystem eines Vakuumofens? Präzision für Hochtemperaturprozesse freisetzen

- Welche kritischen Bedingungen bietet ein Vakuum-Sinterofen für Hartmetalle? Gewährleistung einer maximalen Materialdichte

- Was sind die Vorteile einer reinen Filzisolierung? Steigern Sie Effizienz und Präzision in Hochtemperaturprozessen

- Welche betrieblichen Vorteile bieten Mehrkammer-Vakuumöfen? Durchsatz steigern und Kosten senken