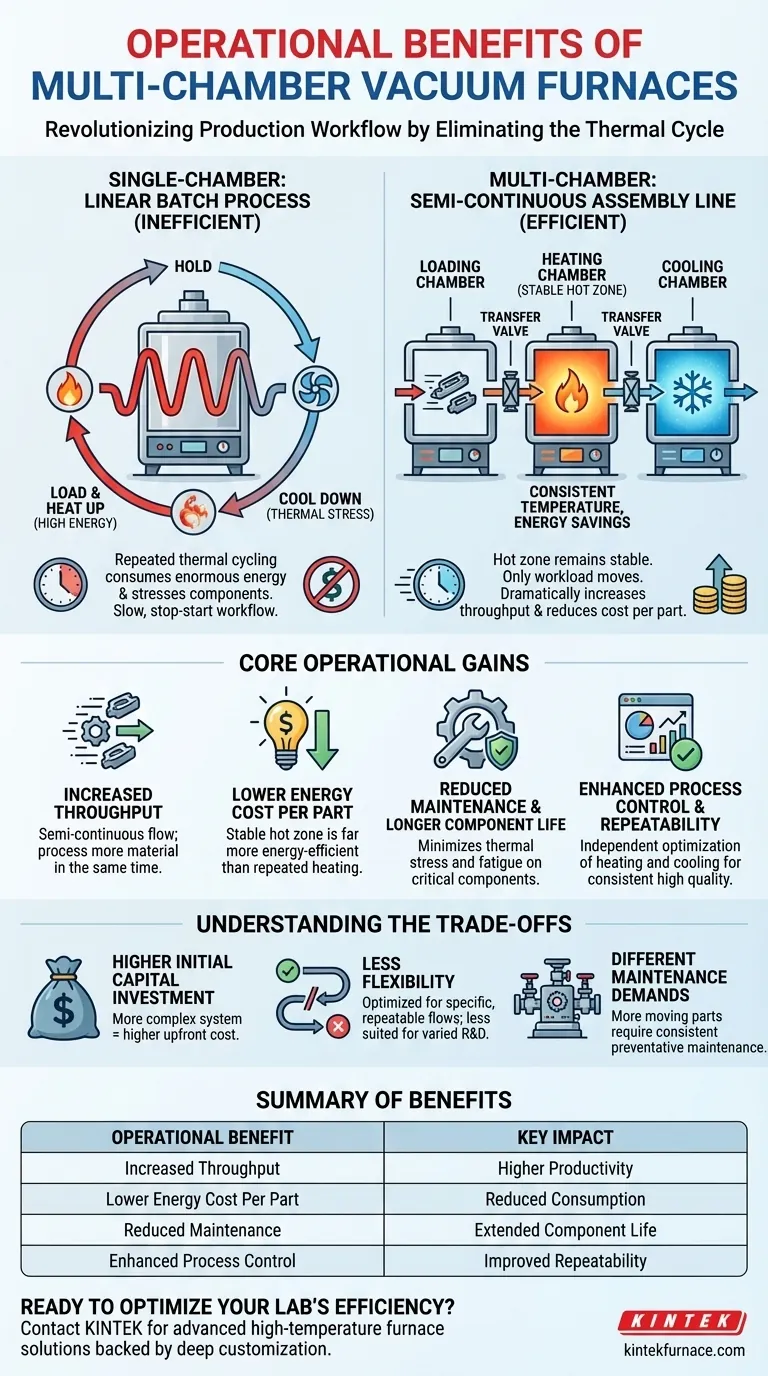

Aus betrieblicher Sicht bieten Mehrkammer-Vakuumöfen erhebliche Vorteile, indem sie den Produktionsablauf grundlegend verändern. Im Gegensatz zu Einkammer-Einheiten, die für jede Charge einen vollständigen Heiz- und Kühlzyklus durchlaufen müssen, verwenden Mehrkammer-Designs separate, dedizierte Kammern für jeden Prozessschritt. Dieser semi-kontinuierliche Ansatz erhöht den Durchsatz drastisch, senkt den Energieverbrauch pro Teil und reduziert die Wartungskosten, indem die Heizzone auf einer stabilen Betriebstemperatur gehalten wird.

Der Hauptwert eines Mehrkammerofens liegt in seiner Fähigkeit, einen Stop-and-Go-Batch-Prozess in eine reibungslose, energieeffiziente Montagelinie zu verwandeln. Durch die Isolierung der Heiz- und Kühlphasen eliminieren Sie das zeitaufwändigste und kostspieligste Element der Vakuumwärmebehandlung: den thermischen Zyklus.

Der Kernvorteil: Eliminierung des thermischen Zyklus

Der Hauptunterschied zwischen dem Betrieb von Ein- und Mehrkammeröfen liegt in der Art und Weise, wie sie Wärme managen. Dieser einzelne Unterschied führt zu fast allen betrieblichen Vorteilen.

Die Ineffizienz des Einkammer-Zyklus

Ein Einkammerofen arbeitet in einem linearen Batch-Prozess. Das gesamte Gefäß und seine internen Komponenten müssen zusammen mit der Arbeitslast aufgeheizt, auf Temperatur gehalten und dann wieder abgekühlt werden, bevor die nächste Charge beladen werden kann.

Dieses wiederholte thermische Zyklieren ist die Hauptursache für betriebliche Ineffizienz. Es verbraucht enorme Mengen an Energie und belastet alle Ofenkomponenten erheblich.

Das Paradigma der Mehrkammeröfen

Ein Mehrkammerofen funktioniert eher wie eine Montagelinie. Er besteht typischerweise aus einer Ladekammer, einer Heizkammer (der Heizzone) und einer Kühl- oder Abschreckkammer.

Die Arbeitslast bewegt sich von einer dedizierten Kammer zur nächsten. Entscheidend ist, dass die Heizzone auf einer konstanten Betriebstemperatur gehalten wird, während die Kühlkammer kühl bleibt. Nur die Arbeitslast bewegt sich, nicht die Wärme.

Design in betrieblichen Gewinn umsetzen

Durch die Eliminierung des thermischen Zyklus erzeugt ein Mehrkammerdesign eine Kaskade von Vorteilen, die sich direkt auf Ihr Ergebnis und Ihre Produktionsqualität auswirken.

Drastisch erhöhter Durchsatz

Da Sie nicht darauf warten müssen, dass eine einzelne Kammer aufheizt und abkühlt, kann eine neue Charge in den Ofen eingebracht werden, sobald die vorherige aus der Heizzone in die Kühlkammer bewegt wurde.

Dieser semi-kontinuierliche Fluss erhöht den Durchsatz und die Produktivität drastisch, sodass Sie mehr Material in der gleichen Zeit verarbeiten können.

Geringere Energiekosten pro Teil

Das Halten einer stabilen Temperatur ist weitaus energieeffizienter als das wiederholte Aufheizen einer massiven thermischen Masse von Umgebungstemperatur.

Durch die Speicherung der Wärme in der Heizzone sind die Energiekosten pro Pfund des verarbeiteten Materials erheblich geringer, was zu erheblichen langfristigen Betriebskosteneinsparungen führt.

Reduzierter Wartungsaufwand und längere Lebensdauer der Komponenten

Thermische Zyklen sind die Hauptursache für Verschleiß an Ofenkomponenten wie Heizelementen, Isolierungen und Herdstützen. Die ständige Ausdehnung und Kontraktion führt zu Ermüdung, Sprödigkeit und letztendlich zum Ausfall.

Durch die Stabilisierung der Heizzone minimiert ein Mehrkammerofen diese Belastung, wodurch die Wartungskosten erheblich gesenkt und die Lebensdauer kritischer, teurer Komponenten verlängert werden.

Verbesserte Prozesskontrolle und Wiederholbarkeit

Die Trennung der Heiz- und Kühlprozesse ermöglicht eine unabhängige Optimierung jeder Phase. Sie erhalten eine feinere Kontrolle über Aufheizraten, Haltezeiten und Abschreckparameter ohne Kompromisse.

Diese Trennung, oft durch fortschrittliche SPS- und HMI-Systeme verwaltet, führt zu einer überlegenen Prozess-Wiederholbarkeit und konstant hochwertigeren Fertigteilen.

Die Kompromisse verstehen

Obwohl die betrieblichen Vorteile klar sind, ist ein Mehrkammersystem nicht die Standardwahl für jede Anwendung. Das Verständnis seiner Kompromisse ist entscheidend für eine fundierte Entscheidung.

Höhere anfängliche Kapitalinvestition

Ein Mehrkammerofen ist ein komplexeres System mit mehr Komponenten, einschließlich Transfermechanismen, zusätzlichen Vakuumpumpen und hochentwickelten Steuerungen. Dies führt zu deutlich höheren Vorlaufkosten im Vergleich zu einer Einkammer-Einheit ähnlicher Größe.

Weniger Flexibilität für unterschiedliche Prozesse

Diese Systeme sind für einen spezifischen, wiederholbaren Prozessablauf optimiert. Sie sind weniger flexibel als Einkammeröfen für Einzelaufträge oder F&E-Arbeiten, die häufige Änderungen der Temperaturprofile und Prozessparameter erfordern.

Andere Wartungsanforderungen

Obwohl die Wartung aufgrund thermischer Belastungen reduziert wird, ist die mechanische Komplexität höher. Das System hat mehr bewegliche Teile, Ventile und Dichtungen, die eine konsequente vorbeugende Wartungsstrategie erfordern, um einen zuverlässigen Betrieb zu gewährleisten.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung, in einen Mehrkammer-Vakuumofen zu investieren, sollte von Ihren spezifischen Produktionszielen und Ihrer Betriebsstrategie bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, wiederholbaren Produktion liegt: Der Mehrkammerofen ist die definitive Wahl zur Maximierung des Durchsatzes und zur Erzielung der niedrigsten Kosten pro Teil.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung unterschiedlicher, geringvolumiger Chargen liegt: Die Flexibilität und die geringeren Anfangskosten eines Einkammerofens können für Ihre betrieblichen Anforderungen besser geeignet sein.

- Wenn Ihr Hauptaugenmerk auf der Minimierung langfristiger Betriebskosten bei gleichbleibender Arbeitslast liegt: Die erheblichen Energie- und Wartungseinsparungen eines Mehrkammersystems werden über die Lebensdauer der Anlage hinweg eine überlegene Gesamtbetriebskostenbilanz liefern.

Letztendlich ist die Wahl des richtigen Ofens eine strategische Entscheidung, um Ihre Investitionsgüter mit Ihren langfristigen Produktions- und Finanzzielen in Einklang zu bringen.

Übersichtstabelle:

| Betrieblicher Vorteil | Schlüsselauswirkung |

|---|---|

| Erhöhter Durchsatz | Ermöglicht semi-kontinuierliche Verarbeitung für höhere Produktivität |

| Geringere Energiekosten pro Teil | Reduziert den Energieverbrauch durch Beibehaltung stabiler Heizzonentemperaturen |

| Reduzierter Wartungsaufwand | Verlängert die Lebensdauer der Komponenten durch Minimierung der thermischen Zyklusbelastung |

| Verbesserte Prozesskontrolle | Verbessert die Wiederholbarkeit durch unabhängige Heiz- und Kühloptimierung |

Bereit, die Effizienz Ihres Labors mit fortschrittlichen Hochtemperatur-Ofenlösungen zu optimieren? Durch herausragende Forschung und Entwicklung sowie hauseigene Fertigung bietet KINTEK verschiedenen Laboren Mehrkammer-Vakuumöfen, Rohröfen und mehr, unterstützt durch umfassende Anpassung an Ihre individuellen Bedürfnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Durchsatz steigern und Betriebskosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision