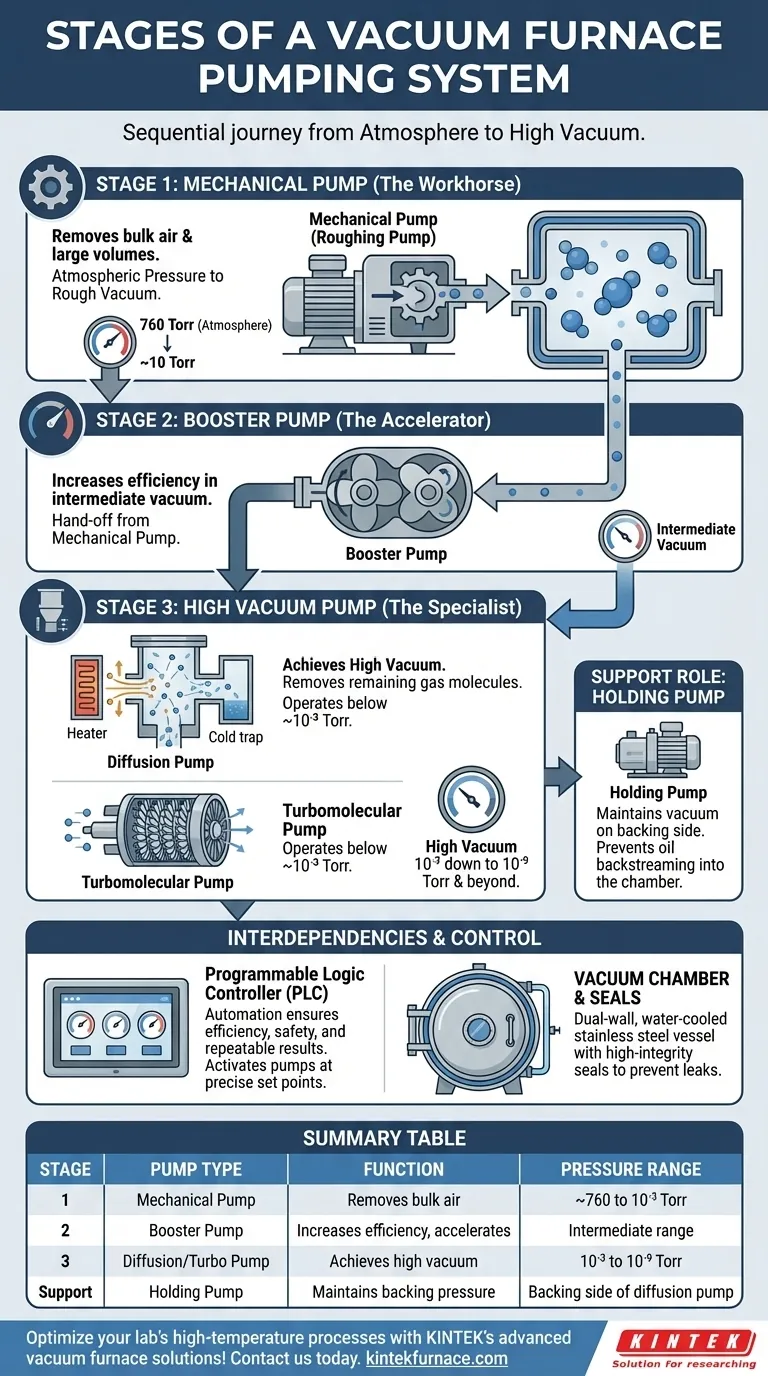

Ein Vakuumbauofen-Pumpensystem arbeitet in verschiedenen, sequenziellen Stufen, um Luft und andere Gase effizient aus einer abgedichteten Kammer zu entfernen. Der Prozess beginnt mit einer mechanischen Pumpe (oder „Vorvakuumpumpe“), die den Großteil der Luft entfernt, gefolgt von einer Boosterpumpe, um die Effizienz im mittleren Vakuumbereich zu erhöhen. Für Hochvakuumanwendungen übernimmt dann eine Diffusionspumpe oder Turbomolekularpumpe die Aufgabe, um die endgültige Niederdruckumgebung zu erreichen, während eine Haltepumpe den korrekten Vordruck aufrechterhält.

Keine einzelne Pumpe kann effizient über den großen Druckbereich vom atmosphärischen Druck bis zu einem Hochvakuum arbeiten. Ein Vakuumofen verlässt sich auf ein mehrstufiges System, bei dem jede Pumpe ein Spezialist ist und die Aufgabe in einer präzise gesteuerten Abfolge an die nächste weitergibt, um den Kammerdruck schrittweise zu reduzieren.

Warum ein Vakuum in einem Ofen notwendig ist

Das Hauptziel eines Vakuumofens ist es, eine streng kontrollierte, inerte Atmosphäre für Hochtemperaturprozesse wie Wärmebehandlung, Hartlöten und Sintern zu schaffen. Die Entfernung der Luft ist der erste und kritischste Schritt.

Entfernung reaktiver Gase

Atmosphärische Luft besteht hauptsächlich aus Stickstoff und Sauerstoff, die bei erhöhten Temperaturen hochreaktiv sind. Diese Gase können unerwünschte Oxidation, Verfärbung und Kontamination des zu bearbeitenden Materials verursachen und dessen strukturelle Integrität und Oberflächengüte beeinträchtigen. Ein Vakuumsystem entfernt diese reaktiven Elemente.

Verständnis der Druckbereiche

Ein Vakuum ist einfach ein Raum mit einem Druck, der niedriger ist als der atmosphärische Druck (ca. 760 Torr).

- Grobvakuum (oder Weichvakuum) ist die Anfangsphase, typischerweise bis etwa 10⁻³ Torr.

- Hochvakuum bezieht sich auf viel niedrigere Drücke, von 10⁻³ Torr bis 10⁻⁹ Torr und darüber hinaus.

Verschiedene industrielle Prozesse erfordern unterschiedliche Vakuumniveaus, was die Komplexität des benötigten Pumpsystems bestimmt.

Eine sequentielle Reise von der Atmosphäre zum Hochvakuum

Das Pumpsystem funktioniert wie ein Staffellauf. Jede Pumpe ist für einen spezifischen Druckbereich optimiert und übergibt die Arbeitslast an die nächste Pumpe, sobald ihre eigene Effizienz nachzulassen beginnt.

Stufe 1: Die mechanische Pumpe (Das Arbeitspferd)

Die mechanische Pumpe, oft als „Vorvakuumpumpe“ bezeichnet, leistet die anfängliche Schwerstarbeit. Es ist eine Verdrängerpumpe, die physisch große Luftmengen aus der Kammer entfernt.

Sie bringt den Ofen vom atmosphärischen Druck in den Grobvakuumbereich, typischerweise bis etwa 10 bis 20 Torr. Zu diesem Zeitpunkt hat sie über 99 % der Luftmoleküle entfernt, aber ihre Fähigkeit, weiter zu pumpen, nimmt schnell ab.

Stufe 2: Die Boosterpumpe (Der Beschleuniger)

Sobald die mechanische Pumpe ihre effektive Grenze erreicht hat, wird die Boosterpumpe aktiviert. Diese Pumpe verwendet ein Paar hochtouriger, rotierender Kolben, um Gas bei diesen niedrigeren Drücken effizienter zu bewegen.

Sie entleert nicht direkt in die Atmosphäre. Stattdessen fungiert sie als Zwischenstufe, indem sie Gas aus der Ofenkammer saugt und es in den Einlass der mechanischen Pumpe „boostert“. Diese Paarung ermöglicht es dem System, den mittleren Vakuumbereich viel schneller zu erreichen.

Stufe 3: Die Diffusionspumpe (Der Hochvakuum-Spezialist)

Um ein echtes Hochvakuum zu erreichen, ist eine Diffusionspumpe erforderlich. Diese Pumpe hat keine beweglichen Teile und arbeitet nach einem völlig anderen Prinzip. Sie wird erst aktiviert, wenn der Kammerdruck bereits sehr niedrig ist (z. B. unter 1 Mikron oder 0,001 Torr).

Im Inneren der Pumpe wird ein spezielles Öl erhitzt, bis es verdampft und Hochgeschwindigkeitsdampfstrahlen erzeugt. Diese Strahlen kollidieren mit den wenigen verbleibenden Gasmolekülen in der Kammer, verleihen ihnen einen abwärts gerichteten Impuls und „ziehen“ sie zum Boden der Pumpe, wo sie vom mechanischen/Boosterpumpensystem (das jetzt als „Vakuumpumpe“ fungiert) entfernt werden. Eine Turbomolekularpumpe ist eine gängige, ölfreie Alternative, die mit hochdrehenden Turbinenschaufeln den gleichen Effekt erzielt.

Die unterstützende Rolle: Die Haltepumpe

Eine kleine, spezielle Haltepumpe erfüllt eine entscheidende Unterstützungsfunktion. Ihre Hauptaufgabe besteht darin, den Vakuumdruck auf der Saugseite der Diffusionspumpe aufrechtzuerhalten. Dies verhindert, dass das heiße Diffusionspumpenöl „zurückströmt“ oder in die Hauptofenkammer gelangt, was zu einer katastrophalen Kontamination führen würde.

Verständnis der Systemabhängigkeiten

Die Effektivität des Pumpsystems hängt nicht nur von den Pumpen selbst ab. Sie hängt davon ab, wie sie gesteuert werden und von der Integrität des Ofens, an dem sie angeschlossen sind.

Die Notwendigkeit der Automatisierung (SPS)

Diese komplexe Abfolge wird nicht manuell verwaltet. Eine speicherprogrammierbare Steuerung (SPS), die über eine Touchpanel-Schnittstelle bedient wird, automatisiert den gesamten Prozess.

Die SPS überwacht den Druck über digitale Messgeräte und aktiviert jede Pumpe nur, wenn der korrekte Druck-„Sollwert“ erreicht ist. Dies gewährleistet maximale Effizienz, verhindert Schäden an den Pumpen (eine Diffusionspumpe würde zerstört, wenn sie bei hohem Druck gestartet würde) und bietet wiederholbare, zuverlässige Leistung für jeden Zyklus.

Die entscheidende Rolle von Kammer und Dichtungen

Selbst das leistungsstärkste Pumpsystem ist nutzlos, wenn die Ofenkammer undicht ist. Moderne Vakuumofenkammern sind typischerweise doppelwandige Edelstahlkonstruktionen mit umfassender Wasserkühlung.

Diese Kühlung verhindert, dass sich die Kammer unter intensiver Hitze verformt, und erhält die Integrität der Türdichtungen. Ohne ein perfekt abgedichtetes, starres Gefäß würden die Pumpen einen aussichtslosen Kampf gegen Luft kämpfen, die in das System zurückleckt.

Anpassung des Pumpsystems an Ihr Ziel

Die richtige Systemkonfiguration hängt vollständig vom Vakuumniveau ab, das Ihr Prozess erfordert.

- Wenn Ihr Hauptaugenmerk auf grundlegendem Härten oder Anlassen liegt (Grobvakuum): Eine einzelne, robuste mechanische Pumpe kann ausreichen, um Sauerstoff zu entfernen und Zunder zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf hochreinem Hartlöten, Sintern oder Glühen liegt (Hochvakuum): Ein vollständiges mehrstufiges System mit einer mechanischen Pumpe, einem Booster und einer Diffusions- oder Turbomolekularpumpe ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Sicherheit liegt: Ein modernes SPS-basiertes Steuerungssystem, das den gesamten Pump- und Entlüftungsablauf automatisiert, ist für zuverlässige Ergebnisse unerlässlich.

Letztendlich ist das Pumpsystem eines Vakuumofens eine elegante Lösung für ein komplexes physikalisches Problem, bei dem ein Team spezialisierter Pumpen die perfekte Umgebung für ein makelloses Ergebnis schafft.

Zusammenfassungstabelle:

| Stufe | Pumpentyp | Funktion | Druckbereich |

|---|---|---|---|

| 1 | Mechanische Pumpe | Entfernt den Großteil der Luft aus der Atmosphäre bis zum Grobvakuum | ~760 bis 10⁻³ Torr |

| 2 | Boosterpumpe | Erhöht die Effizienz im mittleren Vakuum, beschleunigt die Gasentfernung | Mittlerer Bereich |

| 3 | Diffusions-/Turbomolekularpumpe | Erzeugt Hochvakuum durch Entfernung der restlichen Gasmoleküle | 10⁻³ bis 10⁻⁹ Torr |

| Unterstützung | Haltepumpe | Hält den Vordruck aufrecht, um Kontamination zu verhindern | Vordruckseite der Diffusionspumpe |

Optimieren Sie die Hochtemperaturprozesse Ihres Labors mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Leistung für Anwendungen wie Wärmebehandlung und Sintern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum ist eine Hochvakuumrohr-Ofen für die CVD-Graphenherstellung unerlässlich? Beherrschen Sie Wachstumssteuerung & Reinheit

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Wartung

- Für welche industriellen und Forschungsanwendungen werden Rohröfen eingesetzt? Entdecken Sie präzise Lösungen für die Wärmebehandlung

- Was ist die Hauptfunktion eines vakuumversiegelten Quarzrohrs beim Wachstum von MnBi2Te4? Gewährleistung einer hochreinen Kristallsynthese

- Was ist die Hauptfunktion von hochreinen Quarz-Vakuumröhren? Beherrschen Sie die Synthese von Sb-Te-Legierungen durch präzise Isolierung