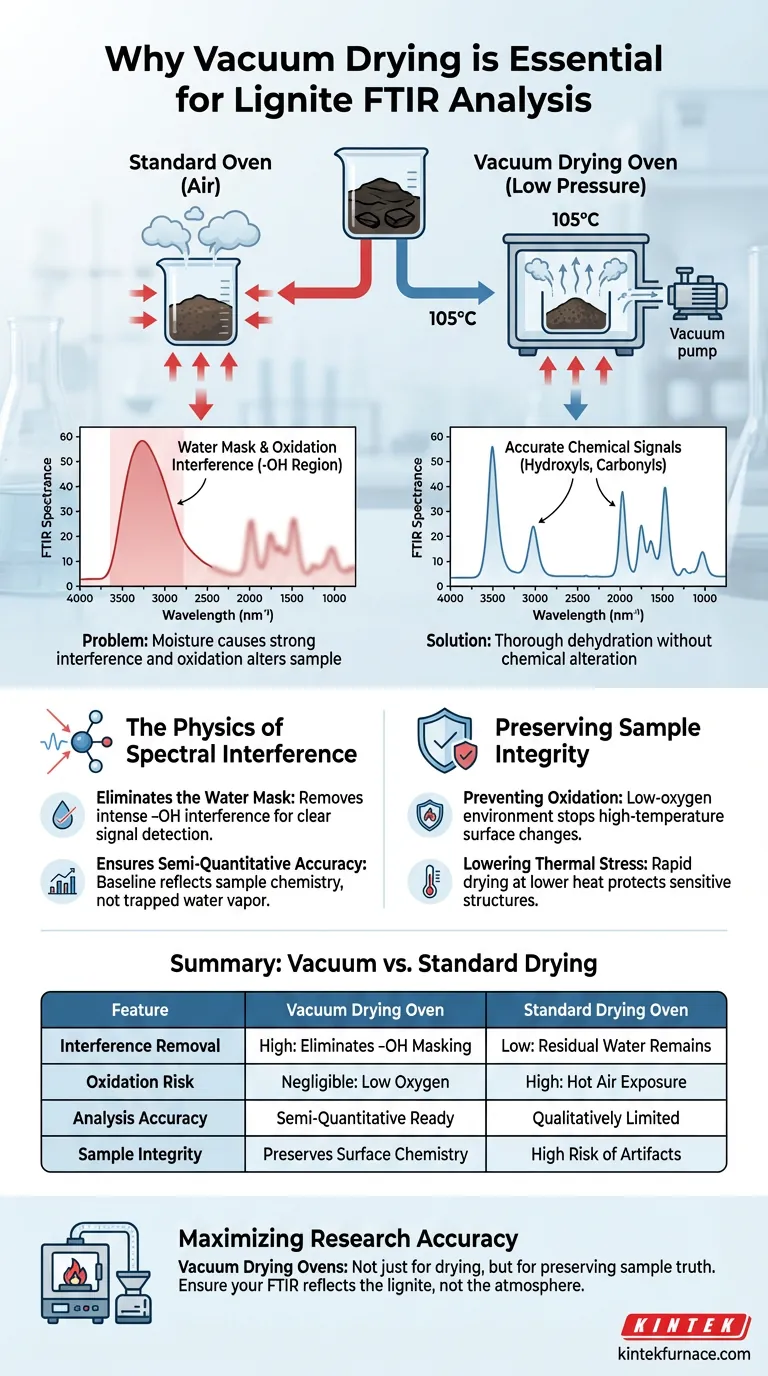

Die Verwendung eines Vakuumtrockenschranks ist unerlässlich, um physikalisch adsorbiertes Wasser zu eliminieren, das während der Analyse erhebliche Spektralrauschen verursacht. Für Braunkohleproben, die einer Fourier-Transformations-Infrarot (FTIR)-Prüfung unterzogen werden, ist dieser Prozess von entscheidender Bedeutung, da Restfeuchtigkeit starke Absorptionsinterferenzen im Hydroxyl- (-OH) Bereich verursacht und effektiv die chemischen Signale maskiert, die Sie beobachten müssen.

Kernbotschaft Die Vakuumtrocknung löst das Problem der "Wassermaskierung", indem sie Feuchtigkeit entfernt, ohne die Probe chemisch zu verändern. Sie schafft eine Umgebung mit niedrigem Druck, die eine gründliche Entwässerung ermöglicht und gleichzeitig die Oxidation bei hohen Temperaturen verhindert, die in einem Standardofen auftreten würde.

Die Physik der Spektralinterferenz

Eliminierung der Wasser-Maskierung

Braunkohle ist ein poröses Material, das natürlicherweise physikalisch adsorbiertes Wasser speichert. In der FTIR-Spektroskopie absorbieren Wassermoleküle Infrarotstrahlung intensiv, insbesondere im Hydroxyl- (-OH) Bereich.

Wenn dieses Wasser nicht entfernt wird, überlagern sich seine breiten Absorptionsspitzen mit den Signalen der eigenen funktionellen Gruppen der Braunkohleoberfläche. Dies macht es unmöglich, zwischen dem Feuchtigkeitsgehalt und den tatsächlichen Wasserstoffbrücken oder freien Hydroxylgruppen der Probe zu unterscheiden.

Gewährleistung der semi-quantitativen Genauigkeit

Um eine gültige semi-quantitative Analyse durchzuführen, muss die Basislinie des Spektrums ausschließlich dem Probenmaterial zuzuordnen sein.

Durch die Entwässerung der Braunkohle (typischerweise bei 105 °C) stellt der Vakuumofen sicher, dass das resultierende Spektrum die Entwicklung der chemischen Struktur der Braunkohle genau widerspiegelt und nicht das Verhalten von eingeschlossenem Wasserdampf.

Erhaltung der Probenintegrität

Verhinderung von Oxidation

Herkömmliche Trockenöfen arbeiten mit heißer Luft, was ein Risiko für organische Materialien wie Braunkohle darstellt. Das Erhitzen von Braunkohle in Gegenwart von Sauerstoff kann eine Oxidation induzieren und die funktionellen Oberflächengruppen künstlich verändern, bevor der Test überhaupt beginnt.

Ein Vakuumofen arbeitet in einer sauerstoffarmen Umgebung. Dies verhindert eine Oxidation bei hohen Temperaturen und stellt sicher, dass die detektierten Peaks (wie Carbonyle oder Hydroxylgruppen) den wahren chemischen Zustand des Materials widerspiegeln und nicht Artefakte des Trocknungsprozesses.

Reduzierung thermischer Belastung

Die Vakuumumgebung senkt den Siedepunkt von Wasser und anderen flüchtigen Stoffen erheblich.

Dadurch kann Feuchtigkeit schneller und möglicherweise bei geringerer thermischer Energie aus den tiefen Poren der Braunkohle entfernt werden. Dies ist entscheidend, um thermische Degradation oder den Kollaps des Gerüsts in strukturell empfindlichen Komponenten der Probe zu verhindern.

Verständnis der Kompromisse

Verarbeitungszeit vs. Datenqualität

Die Verwendung eines Vakuumofens ist im Vergleich zur einfachen Lufttrocknung komplexer. Sie erfordert die Verwaltung von Vakuumpumpen und die Integrität der Dichtungen, was die Einrichtungszeit für die Probenvorbereitung geringfügig erhöhen kann.

Empfindlichkeit gegenüber flüchtigen Stoffen

Während der Vakuumprozess hervorragend zur Entfernung von Wasser geeignet ist, ist er bei flüchtigen Stoffen nicht selektiv. Wenn Ihre spezifische Braunkohle-Studie darauf abzielt, bestimmte flüchtige organische Verbindungen (VOCs) mit niedrigem Siedepunkt zu analysieren, könnte eine aggressive Vakuumtrocknung diese zusammen mit dem Wasser entfernen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Vorbereitung von Braunkohle für FTIR bestimmt die Trocknungsmethode die Zuverlässigkeit Ihrer Daten.

- Wenn Ihr Hauptaugenmerk auf der semi-quantitativen Analyse liegt: Sie müssen einen Vakuumofen verwenden, um Wasserinterferenzen im -OH-Bereich vollständig zu entfernen, um genaue Integrationsberechnungen durchzuführen.

- Wenn Ihr Hauptaugenmerk auf der Charakterisierung der Oberflächenchemie liegt: Sie müssen einen Vakuumofen verwenden, um zu verhindern, dass Oxidationsartefakte in Ihrem Spektrum erscheinen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit liegt: Ein Standardofen ist schneller, liefert aber wahrscheinlich unbrauchbare Daten für eine detaillierte Hydroxylanalyse aufgrund von Oxidation und Restfeuchtigkeit.

Der Vakuumtrockenschrank ist nicht nur ein Trocknungswerkzeug; er ist ein Probenkonservierungsgerät, das sicherstellt, dass das FTIR-Spektrum die Braunkohle und nicht die Atmosphäre repräsentiert.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrockenschrank | Standardtrockenschrank |

|---|---|---|

| Entfernung von Interferenzen | Hoch: Eliminiert -OH-Maskierung | Niedrig: Restwasser bleibt |

| Oxidationsrisiko | Vernachlässigbar (wenig Sauerstoff) | Hoch (Heißluftexposition) |

| Analysegenauigkeit | Bereit für semi-quantitative Analyse | Qualitativ begrenzt |

| Probenintegrität | Bewahrt Oberflächenchemie | Hohes Risiko für thermische Artefakte |

Maximieren Sie Ihre Forschunggenauigkeit mit KINTEK

Lassen Sie nicht zu, dass Feuchtigkeit und Oxidation Ihre FTIR-Ergebnisse beeinträchtigen. Bei KINTEK verstehen wir, dass eine präzise Probenvorbereitung die Grundlage wissenschaftlicher Entdeckungen ist. Mit fachkundiger F&E und erstklassiger Fertigung bieten wir leistungsstarke Vakuum-, Muffel-, Röhren- und CVD-Systeme, die auf Labor- und Industrieanforderungen zugeschnitten sind.

Ob Sie kundenspezifische Hochtemperaturöfen oder spezielle Vakuumtrocknungslösungen für Braunkohle und andere poröse Materialien benötigen, unser Team ist bereit, Ihnen die Zuverlässigkeit zu liefern, die Sie verdienen.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Baoshan Jia, Xian Wu. Effects of pre-oxidation temperature and air volume on oxidation thermogravimetric and functional group change of lignite. DOI: 10.1371/journal.pone.0316705

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum sind Vakuum- und Schutzgasöfen für den 3D-Druck unerlässlich? Erzielen Sie dichte, starke Bauteile durch kontrolliertes Sintern

- Was ist die Hauptaufgabe eines Vakuumglühofens? Optimierung der AlSi10Mg LPBF-Mikrostruktur und Leitfähigkeit

- Was ist die Notwendigkeit der Verwendung eines Vakuumtrockenschranks für Al2O3-TiC? Sicherstellung der Reinheit & Verhinderung von Oxidation

- Warum wird ein Hochvakuum-Sinterofen für ADAM benötigt? Erzielen Sie hochdichte Ergebnisse im Metall-3D-Druck

- Wie sorgt ein Vakuumofen für präzise Temperaturregelung? Erzielen Sie unübertroffene thermische Genauigkeit für Ihr Labor

- Was sind die technischen Vorteile der Verwendung eines Vakuumtrockenschranks im Labor zur Verarbeitung von Pflanzenmaterial? Nährstoffe erhalten

- Was ist der Zweck der Verwendung eines Hochvakuum-Systems und einer Vakuumversiegelung? Gewährleistung der Reinheit bei der Legierungssynthese

- Was ist die Funktion eines Vakuumofens bei TiN/MoS2-Beschichtungen? Beherrschen Sie den Härtungsprozess für überlegene Filmintegrität