Ein Vakuumtrockenschrank im Labor bietet einen entscheidenden Vorteil für empfindliche Pflanzenmaterialien, indem er die physikalischen Eigenschaften von Wasser manipuliert. Durch die Schaffung einer kontrollierten Niederdruckumgebung – oft unter 133 Pa – senken diese Geräte den Siedepunkt der in den Pflanzenzellen eingeschlossenen Feuchtigkeit erheblich. Dies ermöglicht eine schnelle Trocknung bei viel niedrigeren Temperaturen und verhindert die hitzebedingten Schäden, die bei der herkömmlichen Konvektionstrocknung häufig auftreten.

Der Kernwert dieser Technologie liegt darin, die Verdampfung von hoher Hitze zu entkoppeln. Durch die Senkung des atmosphärischen Drucks können Sie Feuchtigkeit effizient entfernen und das Material gleichzeitig kühl genug halten, um seine empfindlichsten chemischen Strukturen zu erhalten.

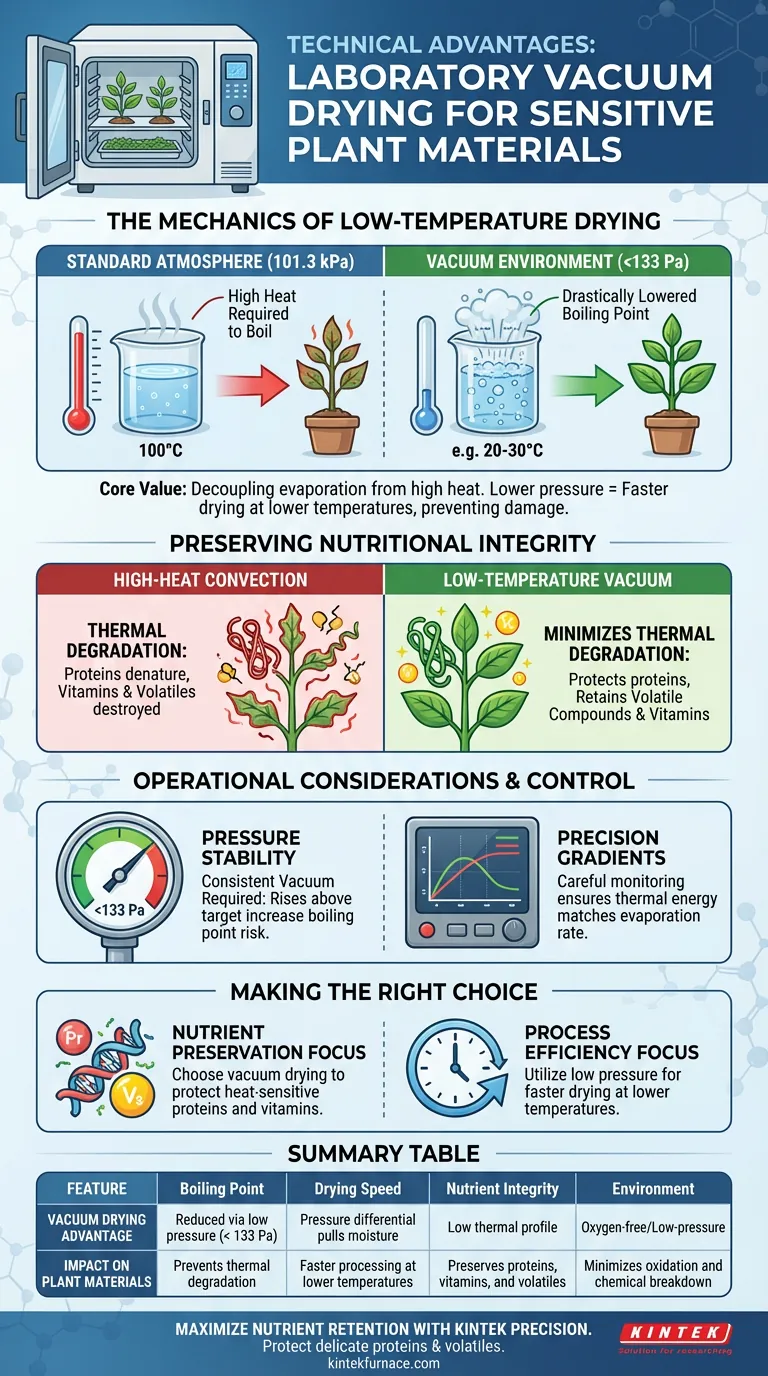

Die Mechanik der Niedertemperaturtrocknung

Manipulation des Siedepunkts

In einer Standardumgebung benötigt Wasser erhebliche Hitze (100 °C auf Meereshöhe), um zu sieden und zu verdampfen. Ein Vakuumtrockenschrank verändert diese Gleichung grundlegend.

Durch die Reduzierung des Innendrucks auf unter 133 Pa senkt der Ofen die für den Übergang von flüssigem zu gasförmigem Wasser erforderliche Temperatur drastisch.

Beschleunigung der Prozesseffizienz

Trotz der Verwendung niedrigerer Temperaturen verlangsamt sich der Trocknungsprozess nicht unbedingt.

Die Vakuumumgebung erzeugt eine Druckdifferenz, die Feuchtigkeit an die Oberfläche zieht. Dieser Mechanismus ermöglicht es dem Trocknungsprozess, schneller als die Umgebungslichttrocknung abzulaufen, auch bei gleichzeitiger Beibehaltung eines kühleren thermischen Profils.

Erhaltung der Nährstoffintegrität

Minimierung thermischer Degradation

Die Hauptgefahr für die Pflanzenernährung während der Verarbeitung ist die thermische Degradation, bei der Hitze komplexe Molekülstrukturen abbaut.

Da die Vakuumtrocknung bei reduzierten Temperaturen arbeitet, schützt sie hitzeempfindliche funktionelle Komponenten. Dies ist besonders wichtig für die Aufrechterhaltung der strukturellen Integrität von Proteinen, die denaturieren und ihre Wirksamkeit verlieren können, wenn sie hoher Hitze ausgesetzt werden.

Beibehaltung flüchtiger Verbindungen

Viele der wertvollsten Bestandteile von Pflanzenmaterialien, wie Vitamine und flüchtige sekundäre Pflanzenstoffe, werden durch hohe Temperaturen leicht zerstört oder verdampft.

Ein Vakuumtrockenschrank im Labor nutzt präzise Temperaturgradienten, um Wasser zu entfernen, ohne diese leichteren, flüchtigen Verbindungen abzusaugen. Dies maximiert die Beibehaltung des ursprünglichen Nährwerts und der Potenz der Pflanze.

Betriebliche Überlegungen

Anforderung an die Druckstabilität

Um diese Ergebnisse zu erzielen, ist das System vollständig auf die Aufrechterhaltung eines konstanten Vakuums angewiesen.

Wenn der Druck über den Zielbereich steigt (z. B. über 133 Pa), steigt der Siedepunkt des Wassers sofort an. Dies birgt das Risiko einer Überhitzung des Materials, wenn die Temperatureinstellungen nicht in Echtzeit angepasst werden.

Abhängigkeit von präziser Steuerung

Der Erfolg dieser Methode erfordert Geräte, die präzise Temperaturgradienten verwalten können.

Im Gegensatz zu einem einfachen Dörrgerät erfordert ein Vakuumtrockenschrank eine sorgfältige Überwachung, um sicherzustellen, dass die angewendete thermische Energie der Verdampfungsrate entspricht, die durch das aktuelle Druckniveau ermöglicht wird.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf der Nährstofferhaltung liegt: Wählen Sie die Vakuumtrocknung, um hitzeempfindliche Proteine und Vitamine zu schützen, die sonst durch herkömmliche Heizmethoden zerstört würden.

Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Nutzen Sie die Niederdruckumgebung, um schnellere Trocknungsraten bei niedrigeren Temperaturen zu erzielen und die Gesamtverarbeitungszeit für empfindliche Chargen zu verkürzen.

Durch die Nutzung der Beziehung zwischen Druck und Temperatur verwandeln Sie den Trocknungsprozess von einer zerstörerischen Notwendigkeit in einen Konservierungsschritt, der die volle Qualität Ihres Pflanzenmaterials erhält.

Zusammenfassungstabelle:

| Merkmal | Vorteil der Vakuumtrocknung | Auswirkung auf Pflanzenmaterialien |

|---|---|---|

| Siedepunkt | Reduziert durch niedrigen Druck (< 133 Pa) | Verhindert thermische Degradation von Nährstoffen |

| Trocknungsgeschwindigkeit | Druckdifferenz zieht Feuchtigkeit ab | Schnellere Verarbeitung bei niedrigeren Temperaturen |

| Nährstoffintegrität | Niedriges thermisches Profil | Erhält Proteine, Vitamine und flüchtige Stoffe |

| Umgebung | Sauerstofffrei/Niederdruck | Minimiert Oxidation und chemischen Abbau |

Maximieren Sie die Nährstoffrückhaltung mit KINTEK Precision

Opfern Sie nicht die Potenz Ihres Pflanzenmaterials für Hochtemperaturverfahren. KINTEK bietet hochmoderne Vakuumtrocknungssysteme für Labore, die darauf ausgelegt sind, empfindliche Proteine, Vitamine und flüchtige Verbindungen zu schützen. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette von Muffel-, Röhren-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen Forschungs- oder Produktionsanforderungen angepasst werden können.

Bereit, die Trocknungseffizienz Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Anforderungen zu besprechen und die perfekte Hochtemperatur-Lösung zu finden.

Visuelle Anleitung

Referenzen

- Effects of Drying Temperatures on Nutritional and Phytochemical Properties of Gongronema Latifolium Leaves. DOI: 10.63958/azojete/2025/21/2/001

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Vorteile der Verwendung von Graphitheizelementen in Vakuumöfen? Erreichen Sie extreme Hitze und Haltbarkeit

- Welche Prozesse werden in einem Hochtemperatur-Vakuumofen durchgeführt? Erzielen Sie Reinheit und Präzision bei der Materialbearbeitung

- Was sind die Vorteile der Verwendung von Vakuumöfen zur Wärmebehandlung im Vergleich zu herkömmlichen Methoden? Erzielen Sie überlegene Qualität und Kontrolle

- Warum wird ein Vakuumtrockenschrank für die Ausglühbehandlung von ionenleitenden Polymerfilmen verwendet? Verbesserung der Filmstabilität

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Welche technologischen Merkmale verbessern die Effizienz von Vakuumöfen? Steigern Sie die Leistung mit fortschrittlicher Steuerung & Energieeinsparungen

- Wie beeinflusst der Öl-Abschreckprozess in einem Spezialofen Wälzlagerstahl? Optimierung der Mikrohärte

- Warum ist Oxidation beim Erhitzen von Metallen ein Problem und wie begegnet ein Vakuumofen diesem? Gewährleistung von Reinheit und Leistung