Der Öl-Abschreckprozess wirkt als kontrollierter struktureller Auslöser, der Wälzlagerstahl aus einem erhitzten Zustand schnell abkühlt, um ihn in eine gehärtete, langlebige Komponente umzuwandeln. Insbesondere durch das Abkühlen des Stahls von einer Austenitisierungstemperatur von etwa 840 °C unter Verwendung von Öl wandelt der Prozess die innere Mikrostruktur von Austenit in Martensit um und mildert gleichzeitig aktiv die Risiken physischer Schäden.

Der Kernwert des Öl-Abschreckens liegt in seiner „moderaten“ Abkühlgeschwindigkeit. Es schafft ein kritisches Gleichgewicht: Es ist schnell genug, um die Stahlmatrix zu härten, aber kontrolliert genug, um Rissbildung und schwere Verformungen zu verhindern, die durch aggressivere Kühlmethoden verursacht werden.

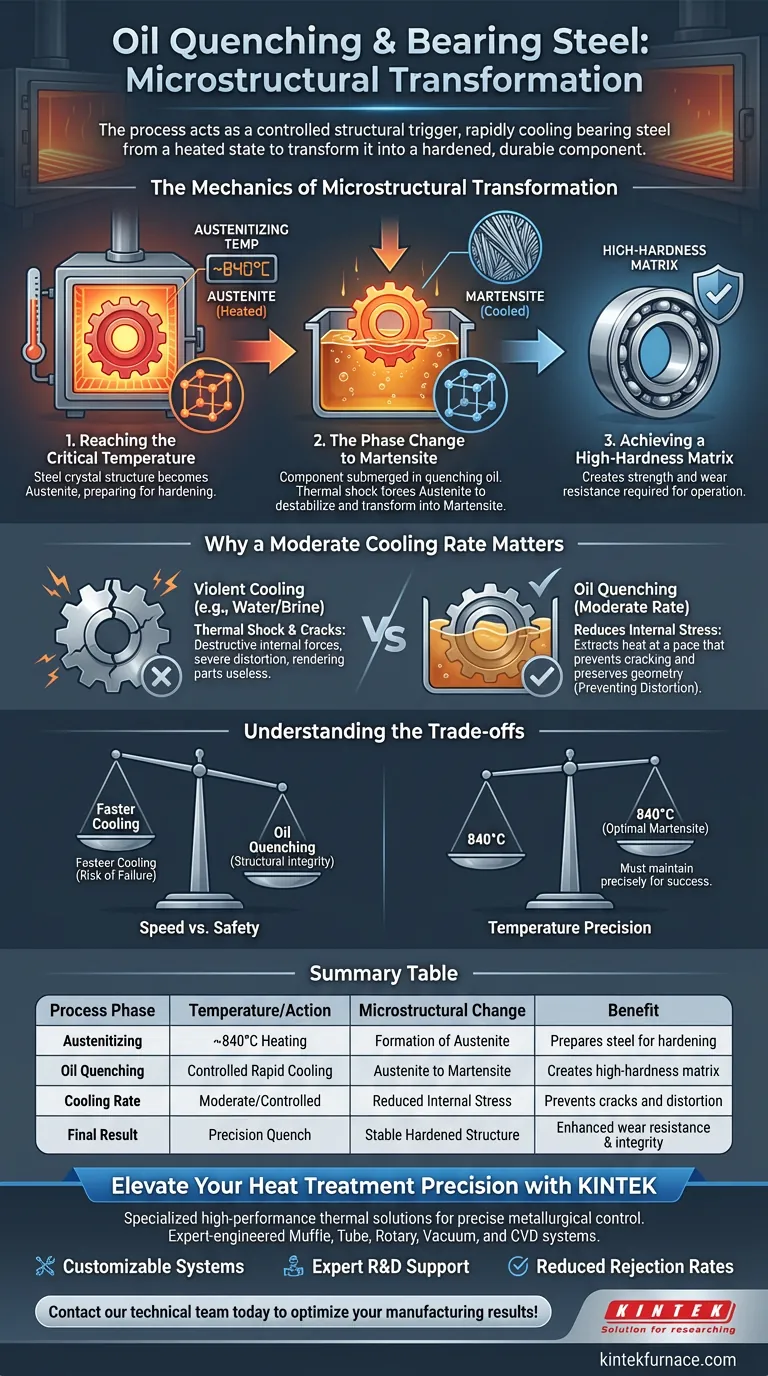

Die Mechanik der Mikrostrukturumwandlung

Erreichen der kritischen Temperatur

Der Umwandlungsprozess beginnt mit dem Erhitzen des Wälzlagerstahls auf eine Austenitisierungstemperatur von etwa 840 °C. Bei diesem thermischen Höhepunkt wird die Kristallstruktur des Stahls zu Austenit, einer Phase, die notwendig ist, um das Metall für die Härtung vorzubereiten.

Die Phasenänderung zu Martensit

Sobald die Komponente in das Abschrecköl eingetaucht ist, sinkt die Temperatur rapide. Dieser thermische Schock zwingt den Austenit, sich zu destabilisieren und in Martensit umzuwandeln.

Erreichen einer hochharten Matrix

Die Bildung von Martensit ist das ultimative Ziel dieses Prozesses. Diese mikrostrukturelle Veränderung schafft eine hochharte Matrix und verleiht dem Wälzlagerstahl die für den Betrieb erforderliche Festigkeit und Verschleißfestigkeit.

Warum eine moderate Abkühlgeschwindigkeit wichtig ist

Vermeidung von thermischem Schock

Wenn Wälzlagerstahl zu heftig abgekühlt wird, werden die inneren Kräfte zerstörerisch. Schnelle Kontraktion kann zur Bildung von Abschreckrissen führen, wodurch das Teil unbrauchbar wird.

Reduzierung interner Spannungen

Der Spezialofen verwendet Öl, da es eine moderate Abkühlgeschwindigkeit bietet. Im Gegensatz zu Wasser oder Sole entzieht Öl Wärme in einem Tempo, das die Abkühlspannungen im gesamten Bauteil effektiv reduziert.

Verhinderung von Verzug

Maßhaltigkeit ist für Lager entscheidend. Die kontrollierte Natur des Öl-Abschreckens sorgt dafür, dass sich das Teil härtet, ohne schweren Verzug zu erleiden, und bewahrt die Geometrie des Bauteils.

Verständnis der Kompromisse

Geschwindigkeit vs. Sicherheit

Während schnellere Kühlmedien theoretisch eine härtere Oberfläche erzeugen könnten, erhöhen sie drastisch das Risiko eines sofortigen Versagens. Das Öl-Abschrecken akzeptiert eine etwas langsamere Rate, um die strukturelle Integrität des Stahls zu priorisieren.

Temperaturpräzision

Der Erfolg dieser Umwandlung hängt stark von der Genauigkeit der anfänglichen Erwärmung ab. Wenn der Ofen die Austenitisierungstemperatur von 840 °C nicht präzise einhält, kann das Öl-Abschrecken die optimale martensitische Umwandlung nicht induzieren.

Die richtige Wahl für Ihren Prozess treffen

Abhängig von Ihren spezifischen Fertigungszielen variiert die Nützlichkeit des Öl-Abschreckofens.

- Wenn Ihr Hauptaugenmerk auf struktureller Zuverlässigkeit liegt: Priorisieren Sie das Öl-Abschrecken, um die Ausschussrate aufgrund von Rissen und Verzug während der Härtephase zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Materialhärte liegt: Stellen Sie sicher, dass Ihr Ofen die Austenitisierungsbasis von 840 °C konstant hält, um das Volumen des während des Abkühlens gebildeten Martensits zu maximieren.

Durch die Kontrolle des thermischen Abstiegs verwandeln Sie ein Stück Rohstahl in eine Präzisionskomponente, die enormen Belastungen standhält.

Zusammenfassungstabelle:

| Prozessphase | Temperatur/Aktion | Mikrostrukturänderung | Nutzen |

|---|---|---|---|

| Austenitisierung | ~840°C Erhitzen | Bildung von Austenit | Bereitet Stahl für die Härtung vor |

| Öl-Abschrecken | Kontrolliertes schnelles Abkühlen | Austenit zu Martensit | Erzeugt hochharte Matrix |

| Abkühlgeschwindigkeit | Moderat/Kontrolliert | Reduzierte interne Spannungen | Verhindert Risse und Verzug |

| Endergebnis | Präzisionsabkühlung | Stabile gehärtete Struktur | Verbesserte Verschleißfestigkeit & Integrität |

Erhöhen Sie die Präzision Ihrer Wärmebehandlung mit KINTEK

Gehen Sie keine Kompromisse bei der strukturellen Integrität ein. Bei KINTEK sind wir auf Hochleistungs-Wärmelösungen spezialisiert, die für präzise metallurgische Kontrolle entwickelt wurden. Egal, ob Sie Wälzlagerstahl abschrecken oder fortschrittliche Materialien entwickeln, unsere fachmännisch konstruierten Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme bieten die Temperaturgenauigkeit, die Ihr Labor benötigt.

Warum KINTEK wählen?

- Anpassbare Systeme: Zugeschnitten auf Ihre spezifischen Austenitisierungs- und Abschreckanforderungen.

- Fachkundige F&E-Unterstützung: Profitieren Sie von jahrzehntelanger Fertigungsexzellenz.

- Reduzierte Ausschussraten: Erzielen Sie die perfekte martensitische Umwandlung ohne Verzug.

Kontaktieren Sie noch heute unser technisches Team, um zu erfahren, wie unsere anpassbaren Hochtemperaturöfen Ihre Fertigungsergebnisse optimieren können!

Visuelle Anleitung

Referenzen

- Wenwen Xu, Chaobin Lai. Effect of Rare Earth Y on Microstructure and Mechanical Properties of High-Carbon Chromium Bearing Steel. DOI: 10.3390/met14040372

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist Ofenlöten in der modernen Fertigung von entscheidender Bedeutung? Erreichen Sie starke, saubere und komplexe Metallbaugruppen

- Welche Arten von Glühbedürfnissen kann ein Vakuumglühfurnace erfüllen? Erreichen Sie Reinheit und Präzision bei der Wärmebehandlung

- Warum ist die Verwendung eines Vakuumtrockenschranks für Siliziumkarbid-Slurry notwendig? Erhöhung der Reinheit und Dichte des Grünlings

- Was sind die Vorteile der Verwendung von Hochdruckautoklaven für HTL? Steigern Sie die Energieeffizienz mit der Verarbeitung von Nassbiomasse

- Können Sie ein Prozessbeispiel mit einem Vakuumhärteofen beschreiben? Erzielen Sie eine saubere, präzise Metallhärtung

- Wie wird das Ofenlöten in der Luft- und Raumfahrtindustrie angewendet? Hochleistungskomponenten präzise verbinden

- Was ist die Funktion eines Vakuumsystems im Vakuumdestillations-Rückgewinnungsprozess für Magnesiumlegierungen?

- Was sind die Vorteile der Verwendung von Graphitheizelementen in Vakuumöfen? Erreichen Sie extreme Hitze und Haltbarkeit