Im Kern gilt das Ofenlöten als ein entscheidender Prozess, da es die Herstellung von außergewöhnlich starken, sauberen und komplexen Baugruppen ermöglicht, die mit anderen Fügeverfahren oft unmöglich herzustellen sind. Durch das Erhitzen einer gesamten Baugruppe in einer hochkontrollierten Atmosphäre wird ein Lotmetall verwendet, um eine metallurgische Bindung zwischen den Komponenten herzustellen, was zu einem einzigen, integrierten Teil mit überlegener Zuverlässigkeit und Leistung führt.

Das Ofenlöten löst eine grundlegende Fertigungsherausforderung: wie man mehrere, oft komplizierte Metallteile verbindet, ohne deren individuelle Integrität zu beeinträchtigen. Der Prozess erzeugt Verbindungen, die nicht nur zusammengeklebt sind, sondern metallurgisch verschmolzen, was zu dichten Ergebnissen mit hoher Festigkeit führt, die für kritische Anwendungen unerlässlich sind.

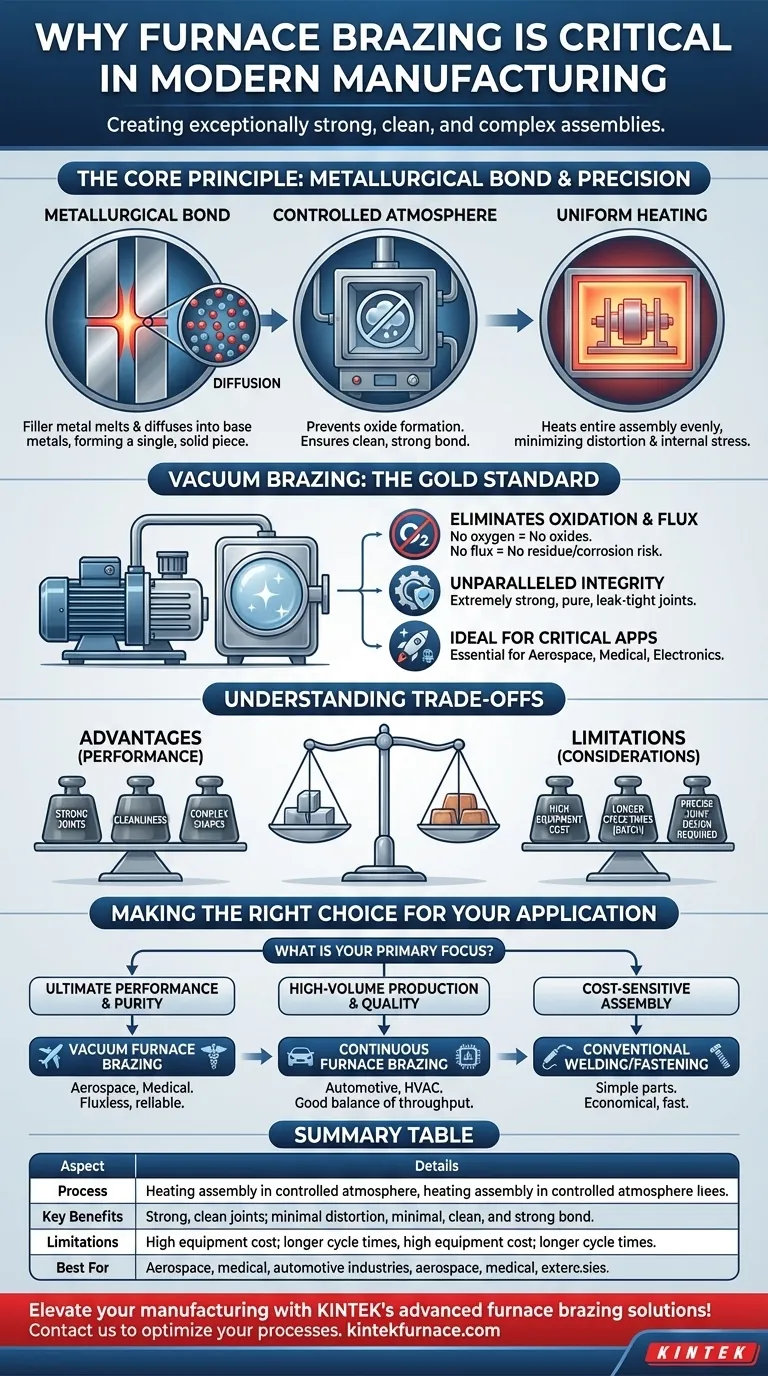

Das Grundprinzip des Ofenlötens

Das Ofenlöten ist weit mehr als nur das Schmelzen von Metall zwischen zwei Teilen. Der Prozess wird durch präzise thermische und chemische Prinzipien gesteuert, die ein überlegenes Ergebnis gewährleisten.

Die metallurgische Bindung: Mehr als nur Klebstoff

Der Prozess beruht auf dem Erhitzen der Teile auf eine Temperatur, bei der ein Lotmetall, aber nicht die Grundmetalle, schmilzt. Dieses geschmolzene Lot wird durch Kapillarwirkung in den engen Spalt zwischen den Komponenten gezogen.

Beim Abkühlen erstarrt das Lotmetall nicht einfach; es diffundiert in die Grundmetalle und bildet eine metallurgische Bindung. Diese neue Legierung an der Verbindungsstelle stellt sicher, dass die endgültige Baugruppe wie ein einziges, festes Stück funktioniert.

Die kontrollierte Atmosphäre: Der Schlüssel zur Reinheit

Das gesamte Ofenlöten findet in einer streng kontrollierten Umgebung statt, typischerweise einer gasförmigen Atmosphäre oder einem nahezu perfekten Vakuum.

Diese Atmosphäre verhindert die Bildung von Oxiden auf den Metalloberflächen während des Erhitzens. Saubere, oxidfreie Oberflächen sind unerlässlich, damit das Lotmetall richtig fließen und eine starke Verbindung bilden kann.

Gleichmäßige Erwärmung für minimale Verformung

Im Gegensatz zum Schweißen, das intensive, lokalisierte Wärme anwendet, erhitzt das Ofenlöten die gesamte Baugruppe gleichmäßig.

Dieser schrittweise und gleichmäßige Heiz- und Kühlzyklus minimiert innere Spannungen, die zu Verformungen oder Rissen führen können, was es ideal für empfindliche oder dimensionskritische Teile macht.

Warum Vakuumlöten der Goldstandard ist

Obwohl verschiedene Atmosphären verwendet werden können, bietet die Durchführung des Prozesses in einem Vakuumofen deutliche Vorteile, die ihn zur ersten Wahl für die anspruchsvollsten Anwendungen machen.

Eliminierung von Oxidation und Flussmittel

Eine Vakuumumgebung entfernt reaktive Gase wie Sauerstoff. Dies verhindert physikalisch die Oxidation und erreicht das höchstmögliche Maß an Sauberkeit.

Da sich keine Oxide bilden können, ist kein chemisches Flussmittel erforderlich, um die Oberflächen zu reinigen. Dies eliminiert das Risiko des Einschließens von Flussmittel, was im Laufe der Zeit zu Korrosion und Verbindungsversagen führen kann.

Unübertroffene Verbindungsintegrität und Sauberkeit

Das Fehlen von Flussmittel bedeutet, dass nach dem Löten keine Rückstände gereinigt werden müssen. Dies ist nicht verhandelbar für Komponenten, die in medizinischen, luft- und raumfahrttechnischen oder elektronischen Anwendungen eingesetzt werden, bei denen jede Kontamination katastrophal sein könnte.

Das Ergebnis ist eine extrem starke, reine und dichte Verbindung mit ausgezeichneten mechanischen und elektrischen Eigenschaften, direkt aus dem Ofen.

Die Kompromisse verstehen

Trotz seiner Vorteile ist das Ofenlöten nicht die universelle Lösung für jede Fügeaufgabe. Das Verständnis seiner Grenzen ist der Schlüssel zur fundierten Entscheidungsfindung.

Hohe anfängliche Kosten für die Ausrüstung

Öfen, insbesondere Hochvakuumsysteme, stellen eine erhebliche Investition dar. Die Kosten und die Komplexität der Ausrüstung können für kleinere Betriebe ein Hindernis darstellen.

Längere Zykluszeiten

Das Ofenlöten ist ein Chargenprozess. Die Zeit, die für das Beladen des Ofens, das Erzeugen eines Vakuums, das Durchführen des Heiz- und Kühlzyklus sowie das Entladen benötigt wird, kann erheblich sein im Vergleich zu sofortigen Prozessen wie dem Schweißen.

Erfordernis eines präzisen Verbindungsdesigns

Der Erfolg des Lötens hängt vollständig von der Kapillarwirkung ab. Dies erfordert, dass die Teile mit einem sehr spezifischen, konstanten Abstand dazwischen konstruiert sind – typischerweise nur wenige Tausendstel Zoll –, was eine zusätzliche Ebene an Design- und Bearbeitungspräzision erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Fügeprozesses hängt vollständig von den spezifischen Prioritäten Ihres Projekts in Bezug auf Leistung, Volumen und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Leistung und Reinheit liegt (Luft- und Raumfahrt, Medizin): Das Vakuumofenlöten ist die definitive Wahl für seine sauberen, flussmittelfreien und außergewöhnlich zuverlässigen Verbindungen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion mit starken Verbindungen liegt (Automobil, HLK): Das kontinuierliche Ofenlöten in einer kontrollierten Gasatmosphäre bietet eine ausgezeichnete Balance zwischen Durchsatz und Qualität.

- Wenn Ihr Hauptaugenmerk auf kostensensiblen Baugruppen einfacher Teile liegt: Herkömmliches Schweißen oder mechanische Befestigung wird wahrscheinlich eine wirtschaftlichere und schnellere Lösung sein.

Letztendlich ist die Entscheidung für das Ofenlöten eine Entscheidung, bei der die absolute Integrität des Endbauteils über alle anderen Überlegungen gestellt wird.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Erhitzen der Baugruppe in kontrollierter Atmosphäre mit Lotmetall für metallurgische Bindung |

| Hauptvorteile | Starke, saubere Verbindungen; minimale Verformung; geeignet für komplexe Teile |

| Einschränkungen | Hohe Ausrüstungskosten; längere Zykluszeiten; präzises Verbindungsdesign erforderlich |

| Am besten geeignet für | Luft- und Raumfahrt-, Medizin- und Automobilindustrie, in denen Zuverlässigkeit entscheidend ist |

Steigern Sie Ihre Fertigung mit KINTEKs fortschrittlichen Ofenlötlösungen! Durch die Nutzung außergewöhnlicher F&E und der internen Fertigung bieten wir vielfältige Labore mit Hochtemperaturofenen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen an. Unsere tiefe Anpassungsfähigkeit stellt präzise Lösungen für Ihre einzigartigen experimentellen Bedürfnisse sicher und liefert überlegene Verbindungsintegrität und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Lötprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?