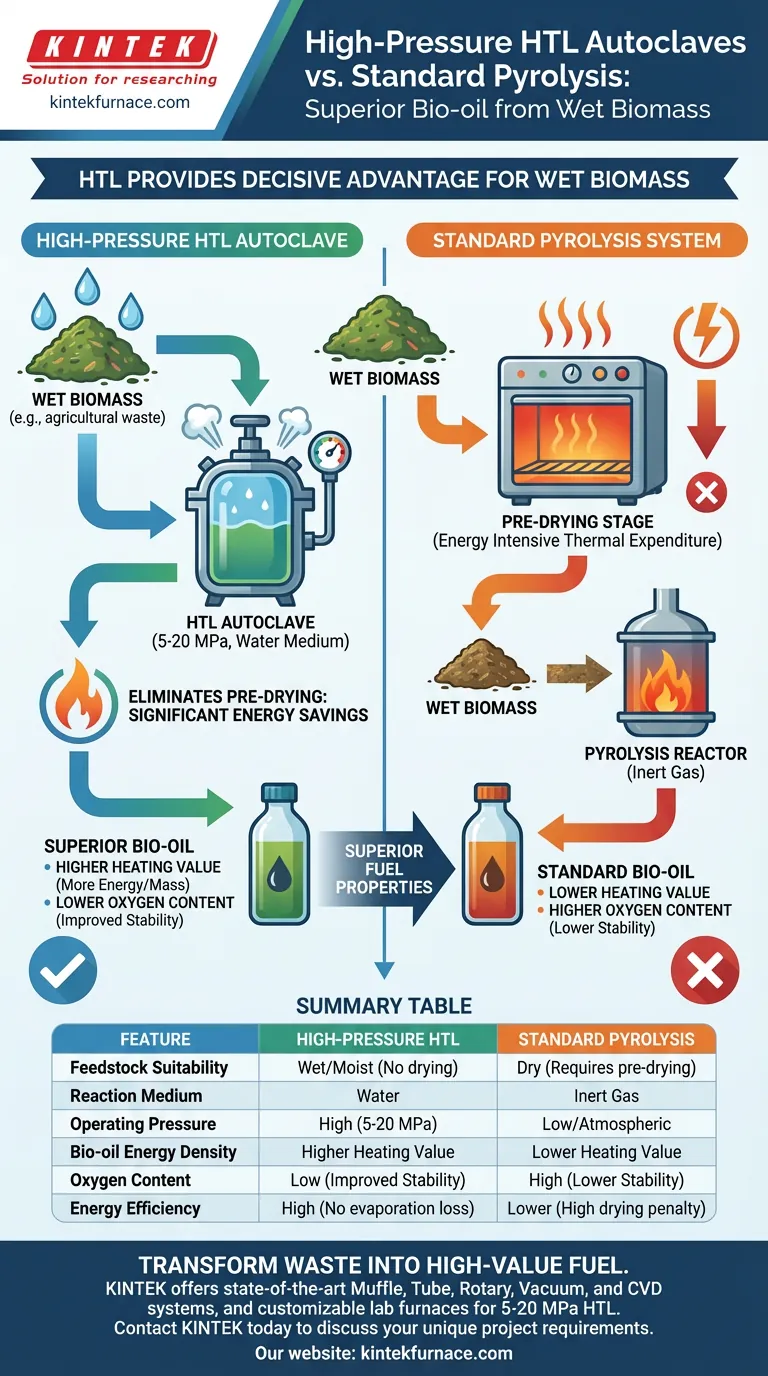

Hochdruckautoklaven bieten einen entscheidenden Vorteil bei der Verarbeitung von Nassbiomasse, da sie die für die Standardpyrolyse erforderliche Vortrocknungsstufe eliminieren. Diese Systeme arbeiten bei Drücken zwischen 5 und 20 MPa mit Wasser als Reaktionsmedium und reduzieren dadurch den Energieverbrauch erheblich und liefern ein Bioöl mit überlegenen Brennstoffeigenschaften.

Der strategische Wert der Hydrothermale Verflüssigung (HTL) liegt in ihrer Fähigkeit, feuchte landwirtschaftliche Abfälle ohne den Energieaufwand des Trocknens in hochwertige Brennstoffe umzuwandeln, was zu Bioöl mit höheren Heizwerten und geringerem Sauerstoffgehalt führt.

Energieeffizienz und Flexibilität der Beschickung

Eliminierung des Vortrocknungsschritts

Standard-Pyrolysesysteme erfordern im Allgemeinen trockene Biomasse, um effektiv zu funktionieren. Im Gegensatz dazu verwenden HTL-Autoklaven Wasser als primäres Reaktionsmedium. Dies ermöglicht die direkte Verarbeitung von feuchten Beschickungsmaterialien, wie z. B. feuchten landwirtschaftlichen Abfällen, ohne den Feuchtigkeitsgehalt vorher stark reduzieren zu müssen.

Reduzierung des Energieverbrauchs

Da die Vortrocknungsphase entfällt, sinkt der gesamte Energieaufwand des Umwandlungsprozesses erheblich. Sie vermeiden den erheblichen thermischen Energieaufwand, der normalerweise benötigt wird, um Wasser aus der Biomasse zu verdampfen, bevor die Verarbeitung beginnt.

Die Rolle des Hochdrucks

Um Wasser bei erhöhten Temperaturen in flüssiger Phase zu halten, arbeiten diese Autoklaven unter erheblichen Drücken, insbesondere zwischen 5 und 20 MPa. Diese Hochdruckumgebung erleichtert den chemischen Abbau von Biomasse im wässrigen Medium.

Verbesserungen der Produktqualität

Höherer Heizwert

Das Ergebnis von HTL-Autoklaven unterscheidet sich chemisch von Standard-Pyrolyseöl. Das in diesen Hochdrucksystemen erzeugte Bioöl weist typischerweise einen höheren Heizwert auf. Das bedeutet, dass der produzierte Brennstoff pro Masseneinheit mehr Energie enthält, was ihn zu einer leistungsfähigeren Energiequelle macht.

Geringerer Sauerstoffgehalt

Die Stabilität und Qualität von Bioöl sind oft umgekehrt proportional zum Sauerstoffgehalt. HTL produziert Bioöl mit einem geringeren Sauerstoffgehalt im Vergleich zu Pyrolyseöl. Diese Sauerstoffreduzierung korreliert im Allgemeinen mit einer verbesserten Stabilität und Kompatibilität für Kraftstoffanwendungen.

Verständnis der betrieblichen Anforderungen

Verwaltung von Hochdruckumgebungen

Obwohl HTL Produkt- und Effizienzvorteile bietet, erfordert es ein robustes Anlagenmanagement. Das System muss zuverlässig Drücke von 5 bis 20 MPa aufrechterhalten können, um zu funktionieren. Diese Betriebsanforderung diktiert die Notwendigkeit eines spezialisierten Reaktordesigns, das in der Lage ist, Hochspannungsbedingungen sicher zu bewältigen.

Die richtige Wahl für Ihr Projekt treffen

Die Entscheidung zwischen HTL und Standardpyrolyse hängt weitgehend von Ihrem Ausgangsmaterial und Ihren Qualitätszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Nassbiomasse liegt: Wählen Sie HTL, um den energieintensiven Trocknungsprozess zu umgehen und die Betriebskosten zu senken.

- Wenn Ihr Hauptaugenmerk auf der endgültigen Kraftstoffqualität liegt: Wählen Sie HTL, um ein Bioöl mit höherer Energiedichte (Heizwert) und geringerem Sauerstoffgehalt zu erhalten.

Indem Sie Ihre Reaktorauswahl auf den Feuchtigkeitsgehalt Ihres Ausgangsmaterials abstimmen, maximieren Sie sowohl die Energieeffizienz als auch den Produktwert.

Zusammenfassungstabelle:

| Merkmal | Hochdruck-HTL-Autoklav | Standard-Pyrolysesystem |

|---|---|---|

| Eignung des Beschickungsmaterials | Nasse/feuchte Biomasse (keine Trocknung) | Trockene Biomasse (erfordert Vortrocknung) |

| Reaktionsmedium | Wasser (subkritisch/superkritisch) | Inertgas |

| Betriebsdruck | Hoch (5 - 20 MPa) | Niedrig/Atmosphärisch |

| Bioöl-Energiedichte | Höherer Heizwert (HHV) | Niedrigerer Heizwert |

| Sauerstoffgehalt | Niedrig (verbesserte Stabilität) | Hoch (geringere Stabilität) |

| Energieeffizienz | Hoch (kein Verdampfungsverlust) | Niedriger (hohe Trocknungskosten) |

Verwandeln Sie Ihre Abfälle in hochwertige Brennstoffe

Maximieren Sie Ihre Energieeffizienz und Kraftstoffqualität mit den fortschrittlichen Hochdrucklösungen von KINTEK. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK hochmoderne Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische Hochtemperatur-Labröfen, die für die anspruchsvollen 5-20 MPa-Anforderungen der hydrothermalen Verflüssigung ausgelegt sind.

Ob Sie feuchte landwirtschaftliche Abfälle verarbeiten oder Biokraftstoffe der nächsten Generation entwickeln, unser Ingenieurteam bietet die spezialisierten Reaktordesigns, die Sie für Sicherheit und Leistung benötigen. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Jean de Dieu Marcel Ufitikirezi, Luboš Smutný. Agricultural Waste Valorization: Exploring Environmentally Friendly Approaches to Bioenergy Conversion. DOI: 10.3390/su16093617

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum wird die Entwicklung von Hochtemperatur-Vakuumausrüstungen und -prozessen immer wichtiger? Entfesseln Sie Reinheit und Leistung bei Materialien

- Was ist Vakuumlöten und warum ist es in der modernen Fertigung wichtig? Entdecken Sie überlegene, saubere Metallverbindungen

- Was ist die regulatorische Funktion eines Vakuumtrockenschranks? Beherrschung der Katalysatorpräparation und Verteilungssteuerung

- Was sind die Vorteile der Niederdruckaufkohlung in Bezug auf die Metallqualität? Steigerung der Ermüdungsfestigkeit und Zuverlässigkeit

- Wie wirkt sich der Hochleistungs-Schnellscan-Vorwärmzyklus auf die Materialqualität aus? Stabilisierung von PBF-EB & Verhinderung von Rissen

- Welche physikalischen Bedingungen bieten thermische Zykliersysteme im Labor für die Hydridumorientierung in Zirkoniumlegierungen?

- Was ist Vakuumglühen und welche Vorteile bietet es? Erzielen Sie überlegene Materialeigenschaften und makellose Oberflächen

- Welche Komponenten bilden das Vakuumsystem in einem Vakuumofen? Entdecken Sie die Schlüsselkomponenten für optimale Leistung