Im Kern ist das Vakuumlöten ein Hochtemperatur-Fügeverfahren, bei dem ein Füllmaterial verwendet wird, um zwei oder mehr Komponenten in einem Vakuumofen miteinander zu verschmelzen. Die Vakuumumgebung ist der entscheidende Faktor, da sie die Bildung von Oxiden verhindert und die Notwendigkeit korrosiver chemischer Flussmittel eliminiert. Dies führt zu außergewöhnlich sauberen, starken und leckdichten Verbindungen, was es zu einer Eckpfeilertechnik für die Herstellung von Hochleistungsteilen macht.

Vakuumlöten ist mehr als eine einfache Fügemethode; es ist ein kontrollierter metallurgischer Prozess. Durch das Entfernen der Atmosphäre ermöglicht es die Schaffung überlegener, kontaminationsfreier Verbindungen in komplexen Baugruppen und fortschrittlichen Materialien, die sonst schwer oder unmöglich zuverlässig zu verbinden wären.

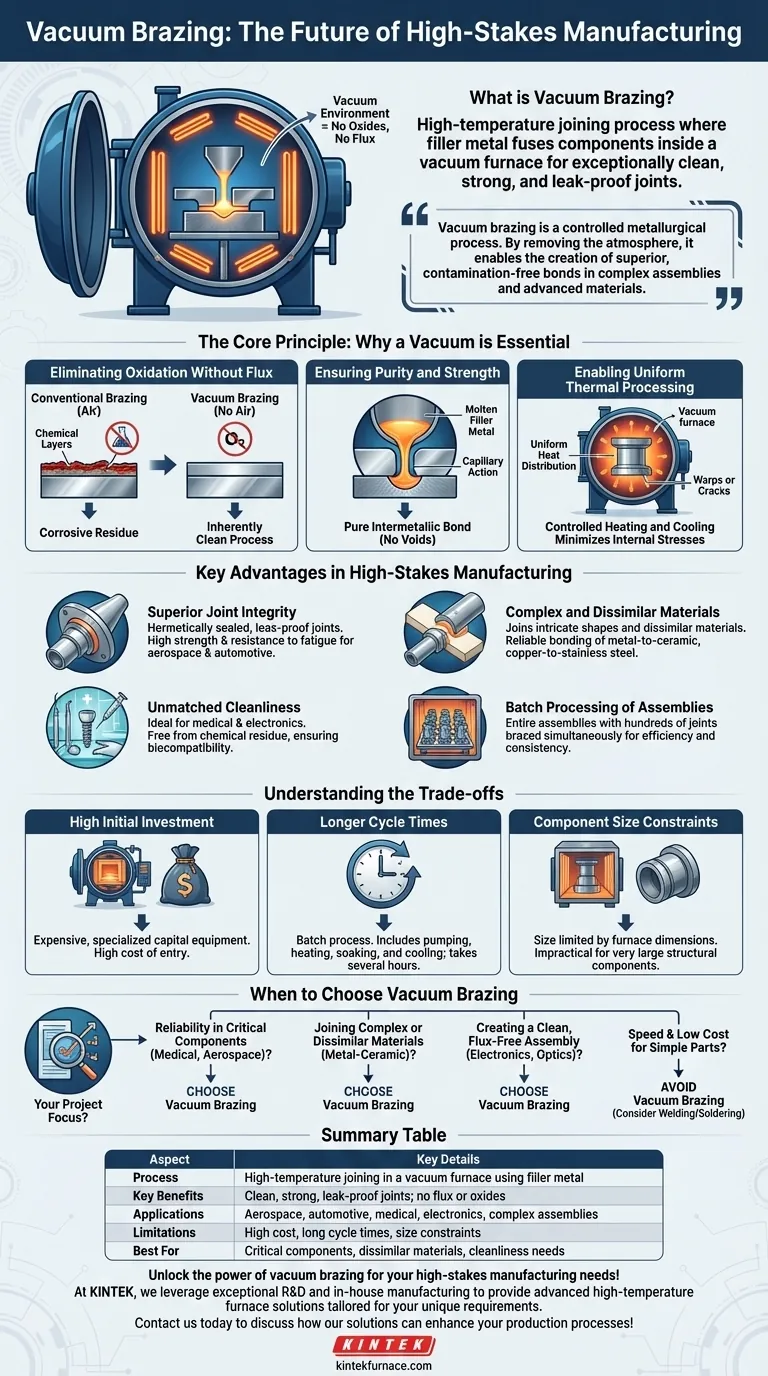

Das Grundprinzip: Warum ein Vakuum unerlässlich ist

Die Bedeutung des Vakuumlötens liegt nicht in der Hitze, sondern in der Umgebung. Das Vakuum selbst ist die ermöglichende Technologie, die ein Maß an Kontrolle bietet, das mit anderen Hochtemperatur-Fügeverfahren unerreichbar ist.

Oxidation ohne Flussmittel eliminieren

Alle herkömmlichen Löt- und Schweißverfahren müssen mit Sauerstoff in der Luft umgehen. Bei hohen Temperaturen bildet Sauerstoff schnell spröde Oxidschichten auf den Metalloberflächen, die eine starke Verbindung verhindern.

Traditionelle Methoden lösen dies durch die Verwendung eines chemischen Flussmittels, das die Oberflächen reinigt, aber korrosive Rückstände hinterlässt, die gründlich entfernt werden müssen.

Vakuumlöten löst das Problem an der Wurzel. Durch das Entfernen der Luft aus dem Ofen gibt es von vornherein praktisch keinen Sauerstoff, der Oxide erzeugen könnte. Dies führt zu einem von Natur aus sauberen Prozess.

Reinheit und Stärke gewährleisten

Da keine Oxide oder Flussmittelrückstände vorhanden sind, kann das geschmolzene Füllmaterial die Grundmaterialien perfekt benetzen. Es fließt sauber durch Kapillarwirkung in die Fuge.

Beim Abkühlen entsteht so eine reine, robuste intermetallische Verbindung zwischen Füll- und Grundmaterialien. Die resultierende Verbindung ist frei von Hohlräumen und Verunreinigungen, was zu außergewöhnlicher Festigkeit und Duktilität führt.

Gleichmäßige thermische Verarbeitung ermöglichen

Ein Vakuumofen erhitzt Komponenten mit extremer Gleichmäßigkeit. Dieser kontrollierte Heiz- und langsame, gleichmäßige Abkühlzyklus minimiert innere Spannungen und Verformungen in der Endmontage.

Dies ist entscheidend für komplexe Geometrien oder empfindliche Teile, die unter der lokalisierten, intensiven Hitze eines Schweißbrenners verziehen oder reißen würden. Die gesamte Komponente wird gestärkt, nicht nur die Verbindung.

Schlüsselvorteile in der Hochrisikoproduktion

Die kontrollierte, saubere Umgebung des Vakuumlötens bietet greifbare Vorteile, die in modernen, High-Tech-Industrien unerlässlich sind.

Überragende Verbindungsfestigkeit

Vakuumgelötete Verbindungen sind hermetisch dicht und leckfrei, wodurch sie ideal für Systeme sind, die Vakuum, hohe Drücke oder empfindliche Flüssigkeiten handhaben. Ihre hohe Festigkeit und Ermüdungsbeständigkeit sind entscheidend für Anwendungen in der Luft- und Raumfahrt sowie im Automobilbereich.

Komplexe und unähnliche Materialien

Das Verfahren zeichnet sich durch das Fügen komplizierter Formen und, entscheidend, unähnlicher Materialien aus. Es ist eine der wenigen zuverlässigen Methoden zum Verbinden von Metallen mit Keramiken oder zum Verbinden von Metallen mit sehr unterschiedlichen Eigenschaften, wie Kupfer mit Edelstahl.

Unübertroffene Sauberkeit

Für die Medizin- und Elektronikindustrie ist Sauberkeit keine Option. Vakuumlöten stellt Komponenten – wie chirurgische Instrumente, Implantate und Vakuumröhren – her, die frei von chemischen Rückständen sind und Biokompatibilität sowie zuverlässige Leistung gewährleisten.

Batch-Verarbeitung von Baugruppen

Eine ganze Baugruppe mit Dutzenden oder sogar Hunderten von Verbindungen kann gleichzeitig in einem einzigen Ofenzyklus gelötet werden. Dies ist weitaus effizienter und konsistenter, als jeden Punkt einzeln zu verbinden.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist Vakuumlöten keine Universallösung. Seine Vorteile gehen mit spezifischen Einschränkungen einher, die es für bestimmte Anwendungen ungeeignet machen.

Hohe Anfangsinvestitionen

Vakuumöfen sind hochspezialisierte und teure Investitionsgüter. Die Einstiegskosten sind im Vergleich zu Standard-Schweiß- oder Lötgeräten erheblich.

Längere Zykluszeiten

Der Prozess ist von Natur aus ein Batch-Prozess. Ein vollständiger Zyklus umfasst das Abpumpen des Vakuums, das Hochfahren der Temperatur, das Halten (Einweichen) am Lötpunkt und das langsame Abkühlen. Dies kann mehrere Stunden dauern, was es langsamer macht als kontinuierliche oder sofortige Fügemethoden.

Einschränkungen der Komponentengröße

Die Größe der lötbaren Teile ist streng durch die internen Abmessungen der Vakuumofenkammer begrenzt. Dies macht es unpraktisch für sehr große Strukturbauteile.

Wann Vakuumlöten wählen?

Die Wahl der Fügemethode muss mit den Anforderungen Ihres Projekts übereinstimmen. Verwenden Sie diese Richtlinien, um zu bestimmen, ob Vakuumlöten der richtige Ansatz ist.

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit kritischer Komponenten liegt: Vakuumlöten ist der Standard für medizinische Implantate, Triebwerksteile in der Luft- und Raumfahrt und wissenschaftliche Instrumente, bei denen ein Versagen der Verbindung keine Option ist.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer oder unähnlicher Materialien liegt: Dieses Verfahren ist eines der wenigen, das zuverlässig starke Verbindungen zwischen Materialien wie Metall und Keramik oder reaktiven Metallen wie Titan herstellen kann.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer sauberen, flussmittelfreien Baugruppe liegt: Für Elektronik, Optik oder lebensmitteltaugliche Geräte verhindert die inhärente Sauberkeit des Vakuumlötens eine Kontamination.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und geringen Kosten für einfache Teile liegt: Vakuumlöten ist wahrscheinlich überdimensioniert; konventionelles Schweißen, Löten oder mechanische Befestigung sind weitaus wirtschaftlicher und schneller.

Letztendlich bedeutet das Verständnis des Vakuumlötens, zu verstehen, wie man metallurgische Perfektion in einer kontrollierten Umgebung erreicht.

Übersichtstabelle:

| Aspekt | Schlüsselaspekte |

|---|---|

| Prozess | Hochtemperatur-Fügen in einem Vakuumofen unter Verwendung von Füllmaterial |

| Hauptvorteile | Saubere, starke, leckdichte Verbindungen; kein Flussmittel oder Oxide |

| Anwendungen | Luft- und Raumfahrt, Automobil, Medizin, Elektronik, komplexe Baugruppen |

| Einschränkungen | Hohe Kosten, lange Zykluszeiten, Größenbeschränkungen |

| Am besten geeignet für | Kritische Komponenten, unähnliche Materialien, Anforderungen an Sauberkeit |

Erschließen Sie die Leistungsfähigkeit des Vakuumlötens für Ihre Hochrisikoproduktionsanforderungen! Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre individuellen Anforderungen zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, ist darauf ausgelegt, präzise, zuverlässige Leistung mit starken Anpassungsmöglichkeiten zu liefern. Ob in der Luft- und Raumfahrt, Medizin oder Elektronik, wir können Ihnen helfen, überragende Verbindungsfestigkeit und Effizienz zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte