Im Kern ist ein Vakuumhärteprozess ein dreistufiger Zyklus, der in einer versiegelten Kammer durchgeführt wird. Zuerst werden Metallbauteile unter Tiefvakuum auf eine bestimmte Härtetemperatur erhitzt. Zweitens werden sie bei dieser Temperatur gehalten (ein Schritt namens „Haltezeit“), um sicherzustellen, dass das gesamte Teil seine innere Struktur umwandelt. Schließlich werden sie mithilfe von hochdruckinertem Gas schnell abgekühlt, um die gewünschte Härte und Festigkeit zu fixieren.

Der grundlegende Zweck der Verwendung eines Vakuums ist nicht das Vakuum selbst, sondern das, was es verhindert. Durch das Entfernen atmosphärischer Gase eliminiert der Prozess Oberflächenreaktionen wie Oxidation und Entkohlung und erzeugt ein sauberes, helles Teil mit präzisen und vorhersagbaren mechanischen Eigenschaften.

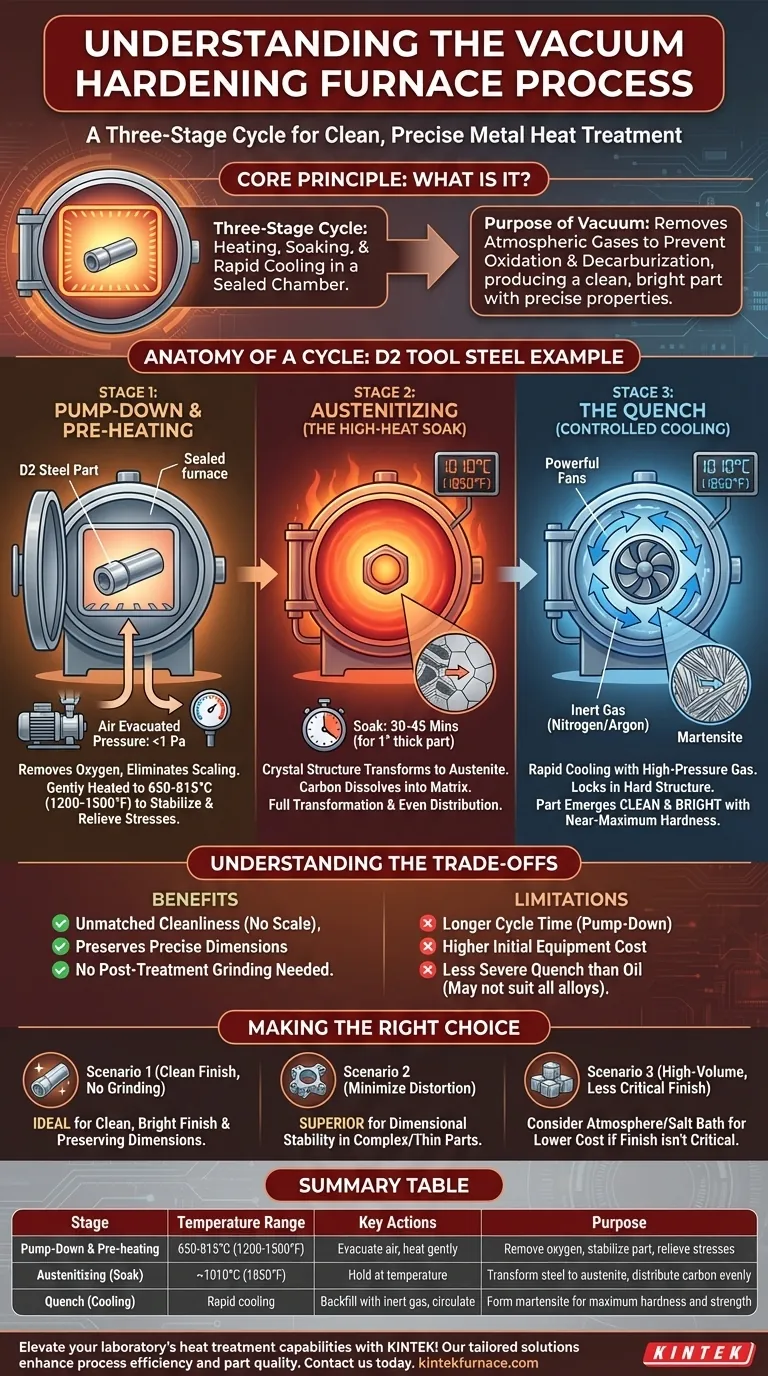

Der Aufbau eines Vakuumhärtezyklus

Um dies greifbarer zu machen, betrachten wir die Härtung eines gängigen Werkzeugstahls, wie zum Beispiel D2. Dieser kohlenstoffreiche, hochlegierte Chromstahl wird für Formen und Schneidwerkzeuge verwendet, die eine ausgezeichnete Verschleißfestigkeit erfordern.

Phase 1: Abpumpen und Vorwärmen

Der Zyklus beginnt mit dem Einlegen der D2-Stahlteile in den kalten Ofen und dem Schließen der Kammertür.

Ein leistungsstarkes Vakuumsystem entfernt dann die Luft und erreicht typischerweise einen Druck, der millionenfach niedriger ist als die äußere Atmosphäre. Dieser entscheidende Schritt entfernt Sauerstoff, die Hauptursache für Zunderbildung und Oberflächenfehler bei hohen Temperaturen.

Sobald das Vakuum hergestellt ist, werden die Teile sanft auf eine Vorwärmtemperatur erhitzt, oft etwa 650-815 °C (1200-1500 °F). Dieser Schritt stabilisiert das Teil, baut innere Spannungen aus der vorherigen Bearbeitung ab und sorgt dafür, dass das Bauteil in der nächsten kritischen Phase gleichmäßig erhitzt wird.

Phase 2: Austenitisieren (Die Hochtemperatur-Haltezeit)

Von der Vorwärmtemperatur aus erhitzt der Ofen die Teile schnell auf die spezifische Austenitisierungstemperatur für D2-Stahl, die typischerweise bei etwa 1010 °C (1850 °F) liegt.

Bei dieser Temperatur wandelt sich die Kristallstruktur des Stahls in eine Phase namens Austenit um, die die einzigartige Fähigkeit besitzt, Kohlenstoff in ihre Matrix aufzunehmen.

Die Teile werden dann „gehalten“ – für eine vorbestimmte Zeit bei dieser Temperatur gehalten. Dies stellt sicher, dass das gesamte Teil, einschließlich seines Kerns, vollständig umgewandelt wurde und der Kohlenstoff und andere Legierungselemente gleichmäßig verteilt sind. Für einen 1 Zoll dicken D2-Abschnitt könnte diese Haltezeit 30-45 Minuten dauern.

Phase 3: Das Abschrecken (Kontrollierte Abkühlung)

Dies ist der „Härtemoment“. Um die harte Struktur zu fixieren, muss der Stahl schnell von der Austenitisierungstemperatur abgekühlt werden.

In einem Vakuumofen geschieht dies nicht mit Öl oder Wasser. Stattdessen werden die Heizelemente ausgeschaltet und die Kammer schnell mit einem hochdruckigen, inerten Gas – normalerweise Stickstoff oder Argon – wieder befüllt.

Leistungsstarke Ventilatoren zirkulieren dieses Gas mit hoher Geschwindigkeit und entziehen den Bauteilen schnell und gleichmäßig Wärme. Diese schnelle Abkühlung zwingt das Austenit, sich in Martensit umzuwandeln, eine sehr harte, starke, aber spröde Kristallstruktur. Das Teil kommt mit nahezu maximaler Härte aus dem Ofen.

Die Kompromisse verstehen

Vakuumhärten ist für viele Anwendungen ein überlegener Prozess, aber es ist nicht die einzige Lösung. Das Verständnis seiner Vorteile und Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Der Vorteil: Unübertroffene Sauberkeit und Präzision

Der Hauptvorteil ist das Ergebnis: ein sauberes, helles Teil ohne Oberflächenzunder. Da keine Oxidation oder Entkohlung (Verlust des Oberflächenkohlenstoffs) stattfindet, erfordert das gehärtete Teil oft keine nachfolgende Reinigung oder Bearbeitung. Dies bewahrt die präzisen Abmessungen des Bauteils.

Die Kosten: Zykluszeit und Ausrüstung

Vakuumöfen sind komplexe Maschinen. Das anfängliche Abpumpen verlängert die Gesamtprozesszeit im Vergleich zu einem Atmosphäreofen erheblich, bei dem Teile direkt in eine heiße Kammer geladen werden können. Die Ausrüstung selbst ist teurer in der Anschaffung und Wartung.

Die Einschränkung: Abkühlungsintensität

Obwohl die moderne Hochdruck-Gasabschreckung sehr effektiv ist, ist sie im Allgemeinen eine weniger intensive Abschreckung als die eines aggressiven Ölbad. Für einige niedriglegierte Stähle oder sehr dicke Teile, die eine extrem schnelle Abkühlung erfordern, um volle Härte zu erreichen, ist eine Vakuum-Gasabschreckung möglicherweise nicht ausreichend.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Wärmebehandlungsverfahrens hängt ausschließlich von den Anforderungen des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf einer sauberen, hellen Oberfläche und der Vermeidung von Nachbearbeitungen liegt: Vakuumhärten ist die ideale Wahl zur Erhaltung der Oberfläche und Abmessungen des Teils.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug bei komplexen oder dünnen Teilen liegt: Die gleichmäßige Erwärmung und das kontrollierte Gasabschrecken eines Vakuumprozesses bieten eine überragende Dimensionsstabilität.

- Wenn Ihr Hauptaugenmerk auf dem Härten großer Mengen einfacher Kohlenstoffstähle liegt, bei denen die Oberflächengüte nicht entscheidend ist: Ein konventionellerer und kostengünstigerer Atmosphäreofen oder Salzbad kann eine wirtschaftlichere Lösung sein.

Letztendlich ist die Wahl des Vakuumhärtens eine Investition in die Prozesskontrolle für Anwendungen, bei denen die Qualität und Präzision des Endteils nicht verhandelbar sind.

Zusammenfassungstabelle:

| Phase | Temperaturbereich | Schlüsselaktionen | Zweck |

|---|---|---|---|

| Abpumpen & Vorwärmen | 650-815°C (1200-1500°F) | Luft evakuieren, sanft erhitzen | Sauerstoff entfernen, Teil stabilisieren, Spannungen abbauen |

| Austenitisieren (Haltezeit) | ~1010°C (1850°F) | Bei Temperatur halten | Stahl in Austenit umwandeln, Kohlenstoff gleichmäßig verteilen |

| Abschrecken (Abkühlung) | Schnelle Abkühlung | Mit Inertgas befüllen, zirkulieren lassen | Martensit zur maximalen Härte und Festigkeit bilden |

Steigern Sie die Wärmebehandlungskapazitäten Ihres Labors mit KINTEK! Durch herausragende F&E und Eigenfertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefert saubere, präzise Ergebnisse für Anwendungen in der Werkzeugstahlhärtung und darüber hinaus. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesseffizienz und Teilequalität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung