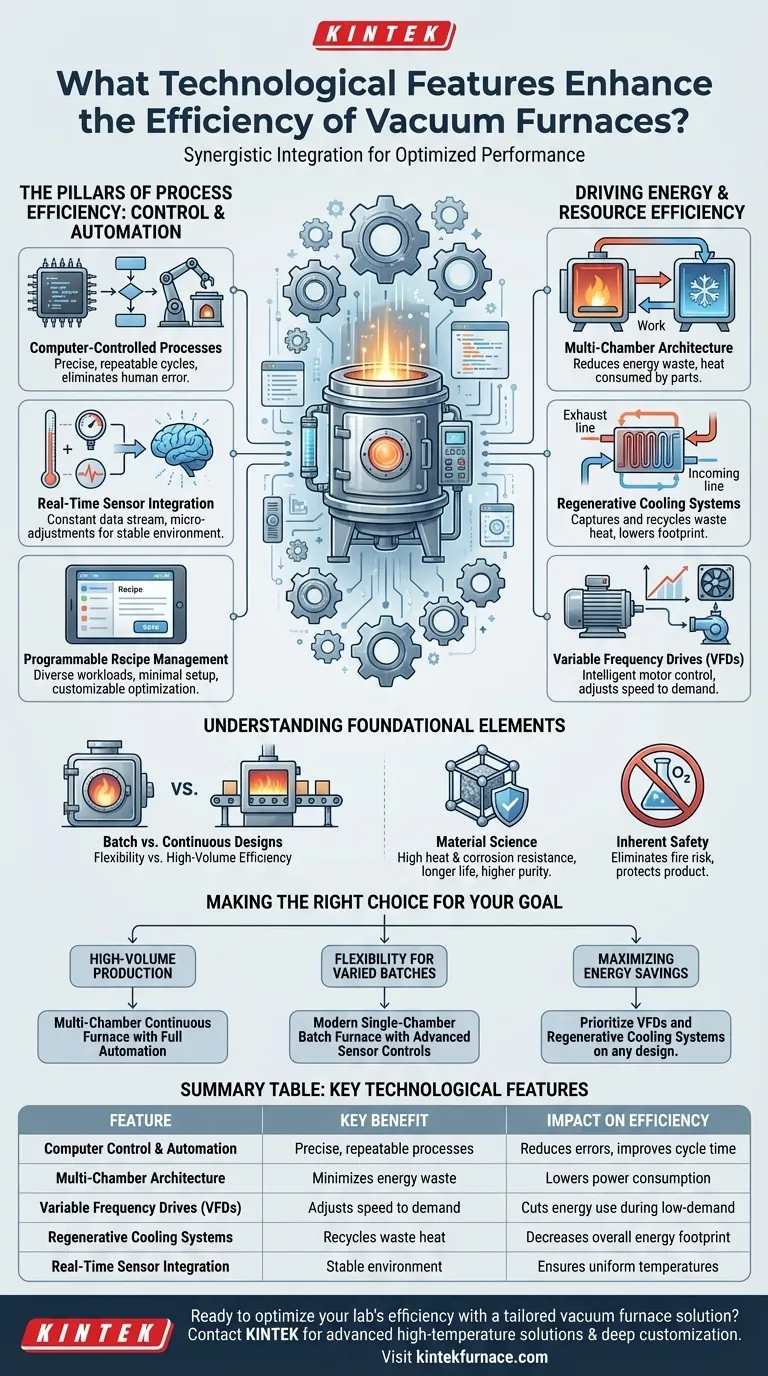

Im Zentrum der modernen Materialbearbeitung wird die Effizienz eines Vakuumofens nicht durch eine einzelne Komponente bestimmt, sondern durch eine synergistische Integration von Schlüsseltechnologien. Die bedeutendsten Verbesserungen ergeben sich aus fortschrittlichen Computersteuerungssystemen zur Prozessautomatisierung, innovativer Wärmemanagement wie Mehrkammerdesigns und regenerativer Kühlung sowie Hardware-Optimierungen wie Frequenzumrichtern (VFDs). Diese Merkmale arbeiten zusammen, um den Energieverbrauch, die Prozessgeschwindigkeit und die Produktqualität zu verbessern.

Wahre Ofeneffizienz geht über die bloße Reduzierung der Energiekosten hinaus. Sie ist ein Maß für die Prozesswiederholbarkeit, die Zykluszeit und die Ausgabequalität, die alle durch die intelligente Kombination präziser digitaler Steuerung mit ausgefeilter mechanischer und thermischer Technik erreicht werden.

Die Säulen der Prozesseffizienz: Steuerung und Automatisierung

Der größte Sprung in der Ofeneffizienz war der Übergang von der manuellen Überwachung zu einer vollautomatischen Prozesssteuerung. Dies gewährleistet, dass jeder Zyklus präzise und wiederholbar ist.

Computergesteuerte Prozesse

Moderne Vakuumöfen basieren auf elektromechanischer Integration, bei der Software den gesamten Behandlungszyklus vorgibt. Bediener laden vorprogrammierte Rezepte, die auf spezifische Materialien und Teilegeometrien zugeschnitten sind, und eliminieren so manuelle Anpassungen und menschliche Fehler.

Dieses Maß an Kontrolle ermöglicht extreme Präzision und stellt sicher, dass Temperatur, Vakuumwerte und Gasfluss genau den für ein perfektes Ergebnis erforderlichen Parametern entsprechen – jedes Mal.

Echtzeit-Sensorintegration

Automatisierung ist nur so gut wie die Daten, die sie erhält. Öfen sind mit einer Reihe von Sensoren ausgestattet, darunter Thermoelemente für die Temperatur, Druckwandler und Gasdurchflussmesser.

Diese Sensoren liefern einen konstanten Strom von Echtzeitdaten an die zentrale Steuerung, die dann Mikroanpassungen vornehmen kann, um eine perfekt stabile Umgebung aufrechtzuerhalten. Dies ist entscheidend für das Erreichen gleichmäßiger Temperaturen, die von 800 °C bis über 3.000 °C reichen können.

Programmierbare Rezeptverwaltung

Die Möglichkeit, einzigartige Rezepte zu programmieren, zu speichern und abzurufen, ist ein Eckpfeiler der Betriebseffizienz. Sie ermöglicht es einem einzigen Ofen, unterschiedliche Arbeitslasten mit minimaler Einrichtungszeit zu bewältigen.

Funktionen wie programmierbare Abkühlraten und die Möglichkeit, Gastyp und -druck zu variieren, geben Ingenieuren ein hohes Maß an Anpassungsmöglichkeiten, um die metallurgischen Eigenschaften des Endprodukts zu optimieren.

Steigerung der Energie- und Ressourceneffizienz

Über die Prozesssteuerung hinaus zielen spezifische Hardware- und Designentscheidungen direkt auf die Reduzierung des Energie- und Ressourcenverbrauchs ab.

Mehrkammer-Architektur

In traditionellen Einkammer-Chargenöfen muss die gesamte Kammer für jede Charge beheizt und gekühlt werden. Mehrkammerdesigns reduzieren diesen Abfall drastisch.

Durch das Bewegen des Werkstücks zwischen separaten Heiz- und Kühlkammern wird die Wärme fast ausschließlich von den Teilen selbst verbraucht. Dies minimiert die für das Wiederaufheizen der Heizzone für den nächsten Zyklus erforderliche Leistung und führt zu einer konsistenteren elektrischen Lastverwaltung.

Regenerative Kühlsysteme

Ein erheblicher Teil der Energie geht während der Abkühlphase als Wärme verloren. Regenerative Systeme fangen diese Abwärme, oft aus Abgasen oder Kühlwasser, auf und recyceln sie.

Diese recycelte Energie kann zum Vorwärmen von eingehendem Gas oder anderen Prozessen verwendet werden, wodurch der gesamte Energie-Fußabdruck des Ofens direkt reduziert wird.

Frequenzumrichter (VFDs)

Vakuumpumpen und Kühlgebläse sind große Stromverbraucher. VFDs sind intelligente Motorsteuerungen, die die Drehzahl dieser Komponenten an die Echtzeitanforderungen des Prozesses anpassen.

Anstatt kontinuierlich mit 100 % Leistung zu laufen, fährt eine Pumpe mit VFDs je nach Bedarf hoch oder runter, wodurch der Energieverbrauch während weniger anspruchsvoller Phasen des Zyklus drastisch gesenkt wird.

Die Kompromisse und grundlegenden Elemente verstehen

Während fortschrittliche Funktionen entscheidend sind, hängt die Effizienz auch vom grundlegenden Design des Ofens und dem Kontext ab, in dem er betrieben wird.

Chargen- vs. kontinuierliche Designs

Die Mehrzahl der Vakuumöfen sind Chargenöfen, bei denen eine stationäre Charge einen vollständigen, vorprogrammierten Zyklus durchläuft. Dieses Design bietet immense Flexibilität für einzigartige oder unterschiedliche Teile.

Kontinuierliche Öfen, oft mit mehreren Kammern ausgestattet, sind für die Großserienproduktion von gleichmäßigen Teilen konzipiert. Sie bieten eine überragende Energieeffizienz für die Massenproduktion, aber es fehlt ihnen die Flexibilität von Chargensystemen.

Die Bedeutung der Materialwissenschaft

Die Langlebigkeit und Zuverlässigkeit eines Ofens sind Formen der langfristigen Effizienz. Öfen, die aus Materialien mit hoher Hitze- und Korrosionsbeständigkeit gebaut sind, haben eine längere Lebensdauer und erfordern weniger Wartung.

Diese Konstruktion gewährleistet auch eine minimale Produktkontamination, da die internen Komponenten sich nicht zersetzen oder Nebenprodukte in die Vakuumumgebung freisetzen, was zu höherreinen Ergebnissen führt.

Die inhärente Sicherheit eines Vakuums

Eine oft übersehene Effizienz ist die Sicherheit. Durch den Betrieb im Vakuum eliminiert das Fehlen von Sauerstoff das Risiko von Feuer oder schneller Oxidation, die in Atmosphäreöfen auftreten kann. Dies schafft eine sicherere Umgebung für Bediener und schützt das Produkt vor Beschädigungen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens erfordert die Abstimmung seiner technologischen Merkmale mit Ihren spezifischen betrieblichen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion mit gleichmäßigen Teilen liegt: Ein mehrkammeriger kontinuierlicher Ofen mit voll integrierter Automatisierung liefert den höchsten Durchsatz und die höchste Energieeffizienz.

- Wenn Ihr Hauptaugenmerk auf Flexibilität für unterschiedliche, kleinere Chargen liegt: Ein moderner Einkammer-Chargenofen, ausgestattet mit fortschrittlichen Sensorsteuerungen und Rezeptverwaltung, bietet die beste Prozesskontrolle.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeinsparungen liegt: Priorisieren Sie Funktionen wie VFDs an Pumpen und Lüftern sowie ein regeneratives Kühlsystem, da diese sowohl für Chargen- als auch für kontinuierliche Designs angewendet werden können.

Das Verständnis dieser Schlüsseltechnologien befähigt Sie, über den anfänglichen Preis hinauszublicken und in ein System zu investieren, das über Jahre hinweg wahre Effizienz liefert.

Zusammenfassungstabelle:

| Merkmal | Hauptvorteil | Auswirkung auf die Effizienz |

|---|---|---|

| Computersteuerung & Automatisierung | Präzise, wiederholbare Prozesse | Reduziert Fehler, verbessert Zykluszeit und Qualität |

| Mehrkammer-Architektur | Minimiert Energieverschwendung | Senkt den Stromverbrauch und die Heiz-/Kühlzeiten |

| Frequenzumrichter (VFDs) | Passt Pumpen-/Lüftergeschwindigkeit an den Bedarf an | Senkt den Energieverbrauch während Phasen geringer Nachfrage |

| Regenerative Kühlsysteme | Recycelt Abwärme | Verringert den gesamten Energie-Fußabdruck |

| Echtzeit-Sensorintegration | Aufrechterhaltung einer stabilen Umgebung | Gewährleistet gleichmäßige Temperaturen und hohe Reinheit |

Bereit, die Effizienz Ihres Labors mit einer maßgeschneiderten Vakuumofenlösung zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Vakuum- & Atmosphäreöfen, CVD/PECVD-Systeme und mehr. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und die Prozesswiederholbarkeit, Energieeinsparungen und Produktqualität verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit