Im Grunde genommen wird ein Hochtemperatur-Vakuumofen für anspruchsvolle thermische Prozesse eingesetzt, die eine Umgebung frei von atmosphärischer Kontamination erfordern. Die gängigsten Anwendungen umfassen Sintern, Hartlöten, Glühen, Anlassen und Härten (Abschrecken) für Materialien wie Hochtemperaturlegierungen, Edelstahl und Titan.

Der grundlegende Zweck der Verwendung eines Vakuums ist die Schaffung einer ultrareinen, inerten Umgebung. Durch das Entfernen reaktiver Gase wie Sauerstoff verhindert der Ofen Oxidation und Kontamination und ermöglicht metallurgische Ergebnisse, die in einem normalen Atmosphärenofen nicht erzielbar sind.

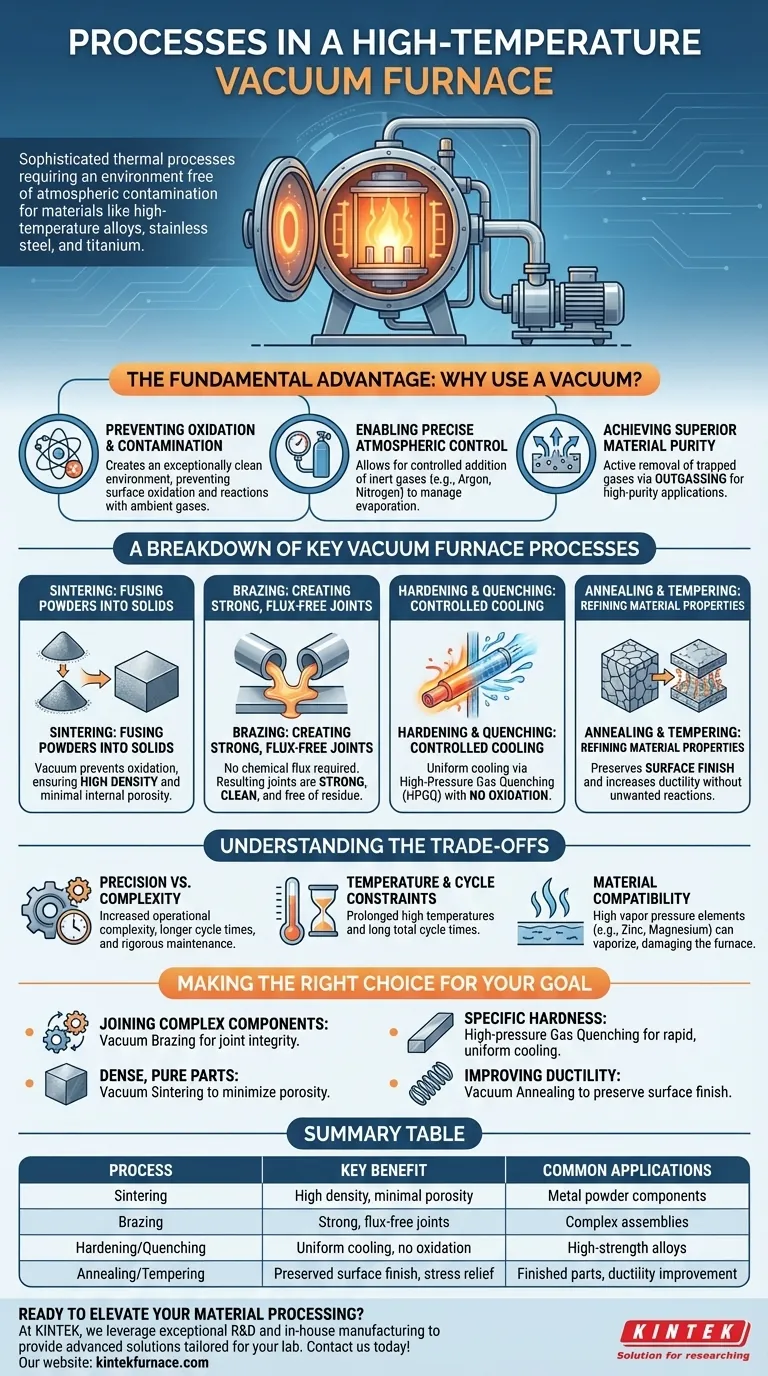

Der grundlegende Vorteil: Warum Vakuum verwenden?

Die Entscheidung für einen Vakuumofen wird durch die Notwendigkeit einer absoluten Kontrolle über die Verarbeitungsumgebung bestimmt. Diese Kontrolle verhindert unerwünschte chemische Reaktionen, die die Materialqualität beeinträchtigen.

Vermeidung von Oxidation und Kontamination

Durch das Absaugen nahezu aller atmosphärischen Gase schafft ein Vakuumofen eine außergewöhnlich saubere Umgebung. Dies verhindert, dass die Oberfläche eines Materials bei hohen Temperaturen oxidiert oder mit Umgebungs-Gasen reagiert.

Dies ist entscheidend für empfindliche Legierungen, bei denen selbst eine geringfügige Oberflächenoxidation die strukturelle Integrität oder Leistung des Endbauteils beeinträchtigen kann.

Ermöglichung einer präzisen Atmosphärenkontrolle

Beim Vakuum geht es nicht nur um das Entfernen von Gasen, sondern auch darum, eine perfekte Basis zu schaffen, um sie kontrolliert wieder zuzuführen.

Bediener können einen spezifischen Partialdruck eines Inertgases wie Argon oder Stickstoff einbringen. Diese Technik kann eingesetzt werden, um Effekte wie die Verdampfung bestimmter Elemente, wie Chrom in Stahl, zu steuern und so die chemische Zusammensetzung des Materials stabil zu halten.

Erzielung höchster Materialreinheit

Die Vakuumumgebung zieht aktiv eingeschlossene Gase aus dem Material selbst heraus, ein Prozess, der als Ausgasung bezeichnet wird. Dies reinigt die Werkstücke, was für Anwendungen in der Luft- und Raumfahrt, der Medizin und der Elektronik, wo die Materialreinheit von größter Bedeutung ist, unerlässlich ist.

Eine Aufschlüsselung der wichtigsten Vakuumofenprozesse

Jeder Prozess nutzt die Vakuumumgebung, um ein spezifisches, hochwertiges Ergebnis zu erzielen.

Sintern: Verschmelzen von Pulvern zu Feststoffen

Vakuumsintern ist der Prozess des Erhitzens von verdichteten Metallpulvern auf knapp unter ihren Schmelzpunkt, wodurch die Partikel zu einem festen, dichten Objekt verschmelzen.

Das Vakuum verhindert eingeschlossene Gase und stellt sicher, dass keine Oxidation zwischen den Pulvergranulaten auftritt, was zu Bauteilen mit hoher Dichte und minimaler innerer Porosität führt.

Hartlöten: Erzeugen starker, flussmittelfreier Verbindungen

Vakuumhartlöten verbindet mehrere Komponenten mithilfe eines Lötmetalls, das schmilzt und in die Verbindung fließt.

Da die Vakuumumgebung von Natur aus sauber ist, erfordert dieser Prozess kein chemisches Flussmittel, das normalerweise zur Entfernung von Oxiden benötigt wird. Die resultierenden Verbindungen sind außergewöhnlich stark, sauber und frei von korrosiven Flussmittelrückständen.

Härten und Abschrecken: Kontrolliertes Abkühlen für Festigkeit

Härten beinhaltet das Erhitzen eines Metalls und anschließendes schnelles Abkühlen (Abschrecken), um eine bestimmte Kristallstruktur zu fixieren.

In einem Vakuumofen erfolgt dies häufig durch Hochdruckgasabschrecken (HPGQ). Ein Inertgas wird schnell in die Kammer geleitet, um das Teil gleichmäßig abzukühlen, wodurch das Risiko von Verzug oder Rissbildung minimiert wird, während die Oxidation, die beim Abkühlen an der Luft oder in Öl auftritt, vollständig vermieden wird.

Glühen und Anlassen: Verfeinern der Materialeigenschaften

Glühen und Anlassen sind Wärmebehandlungen, die verwendet werden, um Metalle weicher zu machen, ihre Duktilität zu erhöhen und interne Spannungen abzubauen, die während der Herstellung entstanden sind.

Die Durchführung dieser Prozesse im Vakuum stellt sicher, dass die Oberflächengüte des Materials erhalten bleibt und keine unerwünschten Reaktionen auftreten, was besonders wichtig für fertige oder nahezu fertige Teile ist.

Die Kompromisse verstehen

Obwohl sie leistungsstark sind, sind Vakuumöfen keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Präzision vs. Komplexität

Das hohe Maß an Kontrolle, das ein Vakuumofen bietet, geht mit einer erhöhten betrieblichen Komplexität einher. Das Erreichen und Aufrechterhalten eines Hochvakuums erfordert spezialisierte Geräte, längere Zykluszeiten für das Evakuieren und strengere Wartungspläne im Vergleich zu Atmosphärenöfen.

Temperatur- und Zyklusbeschränkungen

Öfen haben eine maximal zulässige Temperatur, die für eine lange Lebensdauer der Geräte nicht über längere Zeit überschritten werden sollte. Der gesamte Zyklus – einschließlich des Evakuierens auf das Zielvakuumniveau, Erhitzen, Halten und Abkühlen – ist oft deutlich länger als bei einem vergleichbaren Prozess unter Atmosphäre.

Materialverträglichkeit

Bestimmte Materialien eignen sich nicht für Hochvakuumprozesse. Elemente mit hohem Dampfdruck, wie Zink, Cadmium oder Magnesium, können sich bei hohen Temperaturen unter Vakuum verdampfen. Dies kann den Ofen beschädigen und die chemische Zusammensetzung der behandelten Legierung verändern.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Vakuumofenprozess sollte auf dem erforderlichen Ergebnis für Ihr Material basieren.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Komponenten liegt: Vakuumhartlöten bietet überlegene Verbindungsintegrität ohne das Risiko einer Flussmittelkontamination.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, reiner Teile aus Metallpulvern liegt: Vakuumsintern ist die ideale Methode zur Minimierung der Porosität und Beseitigung interner Verunreinigungen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine bestimmte Härte in empfindlichen Legierungen zu erreichen: Hochdruckgasabschrecken bietet schnelles, gleichmäßiges Abkühlen ohne Oxidation.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Duktilität zu verbessern oder Spannungen in einem Fertigteil abzubauen: Vakuumglühen bewahrt die Oberflächengüte und Materialreinheit.

Letztendlich ist ein Hochtemperatur-Vakuumofen ein Präzisionswerkzeug, das Materialumwandlungen ermöglicht, die in einer Standardatmosphäre einfach nicht erreichbar sind.

Zusammenfassungstabelle:

| Prozess | Hauptvorteil | Häufige Anwendungen |

|---|---|---|

| Sintern | Hohe Dichte, minimale Porosität | Metallpulverkomponenten |

| Hartlöten | Starke, flussmittelfreie Verbindungen | Komplexe Baugruppen |

| Härten/Abschrecken | Gleichmäßiges Abkühlen, keine Oxidation | Hochfeste Legierungen |

| Glühen/Anlassen | Erhalt der Oberflächengüte, Spannungsabbau | Fertigteile, Duktilitätsverbesserung |

Bereit, Ihre Materialbearbeitung mit präzisen Hochtemperatur-Vakuumöfen zu verbessern?

Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Lösungen für Ihr Labor anzubieten. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke Tiefenanpassungsfähigkeiten, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden.

Ob Sie in der Luft- und Raumfahrt, der Medizin oder der Elektronik tätig sind, unsere Öfen gewährleisten überlegene Reinheit, Oxidationsvermeidung und präzise Kontrolle für Prozesse wie Sintern, Hartlöten und Glühen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, makellose Ergebnisse zu erzielen und die Effizienz Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit