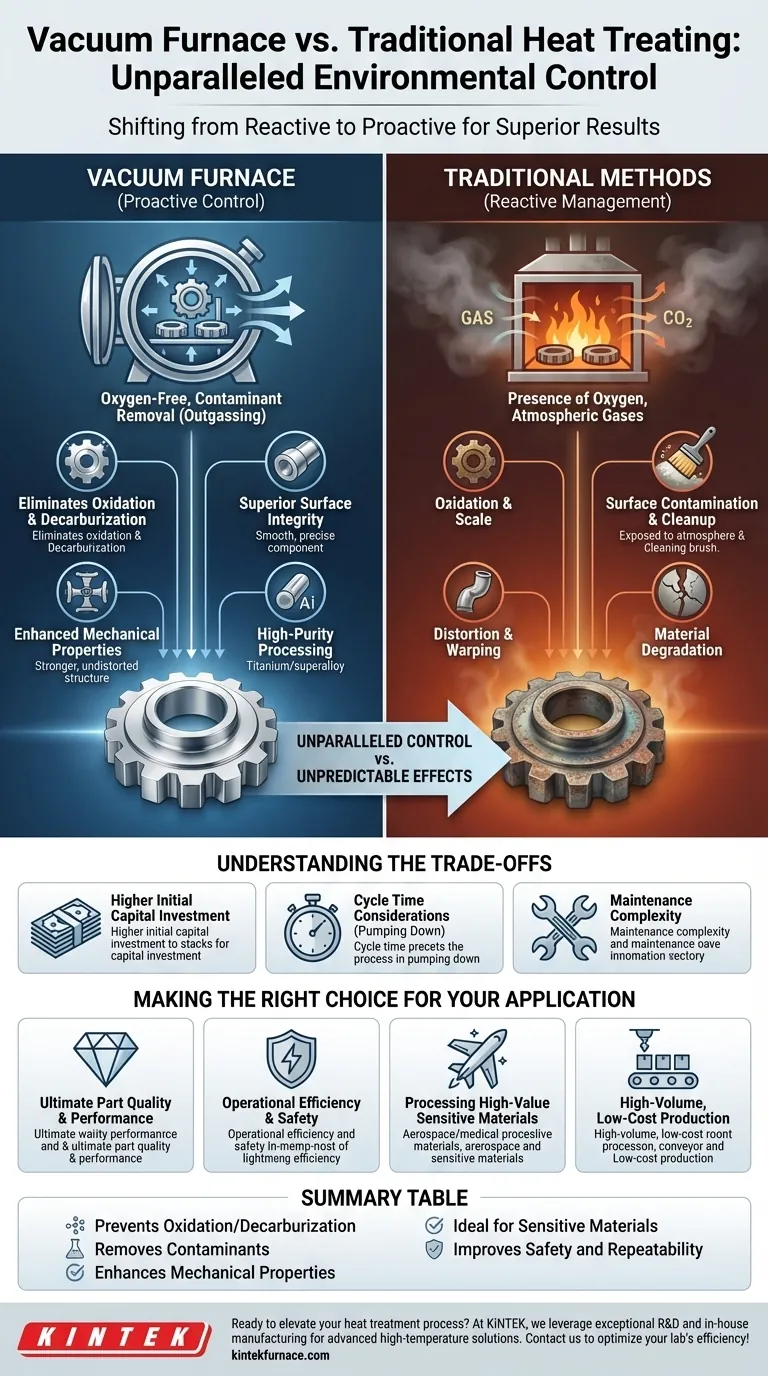

Aus technischer Sicht ergeben sich die Vorteile der Verwendung eines Vakuumofens zur Wärmebehandlung aus einem Kernprinzip: der beispiellosen Umweltkontrolle. Durch das Entfernen von atmosphärischen Gasen wie Sauerstoff verhindert ein Vakuumofen negative Oberflächenreaktionen, was zu saubereren Teilen mit überlegenen mechanischen Eigenschaften, verbesserter Prozesswiederholbarkeit sowie erheblichen Sicherheits- und Umweltvorteilen gegenüber herkömmlichen, auf Atmosphäre basierenden Methoden führt.

Der grundlegende Vorteil der Vakuumwärmebehandlung ist nicht eine einzelne Funktion, sondern der Übergang von einem reaktiven Prozess (der den Umgang mit unvorhersehbaren atmosphärischen Einflüssen beinhaltet) zu einem proaktiven Prozess. Durch die Schaffung einer nahezu perfekt kontrollierten Umgebung erhalten Sie die Möglichkeit, die endgültigen Eigenschaften des Materials selbst präzise zu bestimmen.

Die Grundlage: Wie eine Vakuumumgebung alles verändert

Ein Vakuumofen arbeitet, indem fast die gesamte Luft und andere Gase aus einer abgedichteten Kammer gepumpt werden, bevor die Teile im Inneren erhitzt werden. Diese scheinbar einfache Änderung hat tiefgreifende Auswirkungen auf den gesamten Wärmebehandlungsprozess.

Beseitigung von Oxidation und Entkohlung

In einem herkömmlichen Ofen führt die Anwesenheit von Sauerstoff, selbst in kontrollierten Atmosphären, bei hohen Temperaturen unweigerlich zu Oxidation. Dies erzeugt Zunder, Verfärbungen und eine raue Oberflächenbeschaffenheit, die oft kostspielige sekundäre Reinigungsvorgänge erforderlich macht.

Eine Vakuumumgebung ist definitionsgemäß sauerstofffrei. Dies verhindert Oxidation und Entkohlung (den Verlust von Kohlenstoff von der Stahloberfläche) vollständig und stellt sicher, dass die Teile mit einer hellen, sauberen und unveränderten Oberfläche aus dem Ofen kommen.

Entfernen von Verunreinigungen und flüchtigen Stoffen

Das Vakuum zieht Verunreinigungen aktiv von der Oberfläche des Teils ab. Dazu gehören Rückstände von Ölen, Fetten und sogar Gase, die im Material selbst eingeschlossen sind – ein Prozess, der als Ausgasen bekannt ist.

Dieser Reinigungseffekt ist in einem Atmosphärenofen unmöglich, wo solche Verunreinigungen einfach verbrennen und sich möglicherweise wieder auf dem Material ablagern und dessen Qualität beeinträchtigen würden.

Die Auswirkungen auf Produktqualität und Leistung

Die kontrollierte Umgebung eines Vakuumofens führt direkt zu messbaren Verbesserungen an der Endkomponente. Dies ist der Hauptgrund für seine Einführung in hochsensiblen Branchen wie Luft- und Raumfahrt, Medizintechnik und Hochleistungswerkzeugbau.

Überlegene Oberflächenintegrität

Da keine Oxidation oder Zunderbildung stattfindet, bleiben die Oberflächen- und Maßtoleranzen des Teils exakt erhalten, wie sie vor der Behandlung waren. Dies ist entscheidend für hochpräzise Komponenten, bei denen selbst Mikrometer Materialverlust inakzeptabel sind.

Verbesserte mechanische Eigenschaften

Die Kombination aus gleichmäßiger Strahlungserwärmung und kontrollierter Abkühlung (Abschrecken) im Vakuum minimiert thermische Spannungen. Dies führt zu deutlich weniger Verzerrungen und Verformungen im Vergleich zu herkömmlichen Methoden.

Darüber hinaus führt diese präzise Steuerung zu verbesserten und konsistenteren Materialeigenschaften wie Härte, Duktilität, Verschleißfestigkeit und einer erhöhten Ermüdungslebensdauer.

Ermöglichung von Hochreinigungsverfahren

Bei reaktiven Metallen wie Titan oder modernen Superlegierungen kann jede Wechselwirkung mit Sauerstoff oder Stickstoff bei hohen Temperaturen katastrophal für ihre mechanischen Eigenschaften sein.

Vakuumöfen bieten die einzig reine Umgebung, um diese empfindlichen, hochwertigen Materialien ohne Kontamination zu bearbeiten und sicherzustellen, dass sie strenge Anforderungen an Zusammensetzung und Leistung erfüllen.

Die Abwägungen verstehen

Obwohl die Vakuumofentechnologie leistungsstark ist, ist sie keine universelle Lösung. Eine objektive Bewertung erfordert die Anerkennung ihrer spezifischen Grenzen.

Höhere anfängliche Investitionskosten

Vakuumöfen mit ihren abgedichteten Kammern, Vakuumpumpen und hochentwickelten Steuerungssystemen stellen im Vergleich zu herkömmlichen Atmosphärenöfen deutlich höhere Anschaffungskosten dar.

Überlegungen zu den Zykluszeiten

Der Vorgang des Abpumpens der Kammer auf das erforderliche Vakuumniveau verlängert den Beginn jedes Zyklus. Bei bestimmten hochvolumigen Teilen mit geringer Marge kann ein Durchlaufofen mit Endlosband eine höhere Durchsatzleistung bieten.

Wartungskomplexität

Das Vakuumsystem selbst – einschließlich Pumpen, Dichtungen, Ventilen und Instrumentierung – erfordert spezielles Fachwissen für die ordnungsgemäße Wartung und Fehlerbehebung. Dies kann für Wartungsteams, die an einfachere Ofentypen gewöhnt sind, eine steilere Lernkurve bedeuten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Wärmebehandlungstechnologie hängt vollständig von den Zielen und Rahmenbedingungen Ihres spezifischen Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der ultimativen Teilequalität und -leistung liegt: Die überlegene Oberflächengüte, minimale Verformung und verbesserten mechanischen Eigenschaften eines Vakuumofens sind für kritische Komponenten unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Effizienz und Sicherheit liegt: Ein Vakuumofen eliminiert die Kosten, die Logistik und die erheblichen Sicherheitsrisiken, die mit der Lagerung und Handhabung brennbarer Atmosphärengase verbunden sind.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von hochwertigen oder empfindlichen Materialien liegt: Die inerte, kontaminationsfreie Umgebung eines Vakuumofens ist die einzig gangbare Wahl für die Wärmebehandlung reaktiver Metalle und hochreiner Legierungen.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kostengünstigen Produktion einfacher Teile liegt: Wägen Sie Zykluszeiten und Investitionskosten sorgfältig ab; ein herkömmlicher Atmosphärenofen kann für nicht kritische Komponenten die kostengünstigere Option bleiben.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in die Prozesskontrolle, die es Ihnen ermöglicht, unübertroffene Qualität und Konsistenz in Ihrem Endprodukt zu liefern.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidation/Entkohlung | Eliminiert Oberflächenzunder und Kohlenstoffverlust für helle, saubere Teile ohne Nachbearbeitung. |

| Entfernt Verunreinigungen | Vakuumausgasung reinigt Oberflächen durch Entfernung von Ölen und Gasen, was die Materialreinheit verbessert. |

| Verbessert mechanische Eigenschaften | Gleichmäßige Erwärmung und kontrollierte Kühlung reduzieren Verformungen, erhöhen die Härte und steigern die Ermüdungslebensdauer. |

| Ideal für empfindliche Materialien | Unerlässlich für die Verarbeitung reaktiver Metalle wie Titan und Superlegierungen ohne Kontamination. |

| Verbessert Sicherheit und Wiederholbarkeit | Keine brennbaren Gase erforderlich, was konsistente Ergebnisse und reduzierte Umweltrisiken bietet. |

Bereit, Ihren Wärmebehandlungsprozess mit Präzision und Zuverlässigkeit zu verbessern?

Bei KINTEK nutzen wir außergewöhnliche F&E- und Eigenfertigungskompetenzen, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke Fähigkeiten zur tiefgreifenden Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen.

Ob Sie in der Luft- und Raumfahrt, der Medizintechnik oder dem Werkzeugbau tätig sind – unsere Vakuumöfen gewährleisten überlegene Oberflächenintegrität, minimale Verformung und verbesserte Leistung für hochwertige Materialien. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors optimieren und unübertroffene Qualität in Ihren Wärmebehandlungsanwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen