Im Grunde genommen ist Oxidation eine chemische Reaktion zwischen der Oberfläche eines Metalls und dem Sauerstoff in der Luft, eine Reaktion, die durch Hitze dramatisch beschleunigt wird. Dieser Prozess erzeugt eine unerwünschte Oxidschicht, den sogenannten Zunder, auf dem Metall. Ein Vakuumofen wirkt dem direkt entgegen, indem er die Luft – und damit den Sauerstoff – physisch aus der Heizzkammer entfernt und so eine Umgebung schafft, in der Oxidation schlichtweg nicht stattfinden kann.

Das grundlegende Problem ist nicht nur die Hitze, sondern die Kombination aus Hitze und Atmosphäre. Durch die Entfernung der Atmosphäre geht ein Vakuumofen über die bloße Verhinderung kosmetischer Rostbildung hinaus; er garantiert die metallurgische Reinheit und strukturelle Integrität der fertigen Komponente.

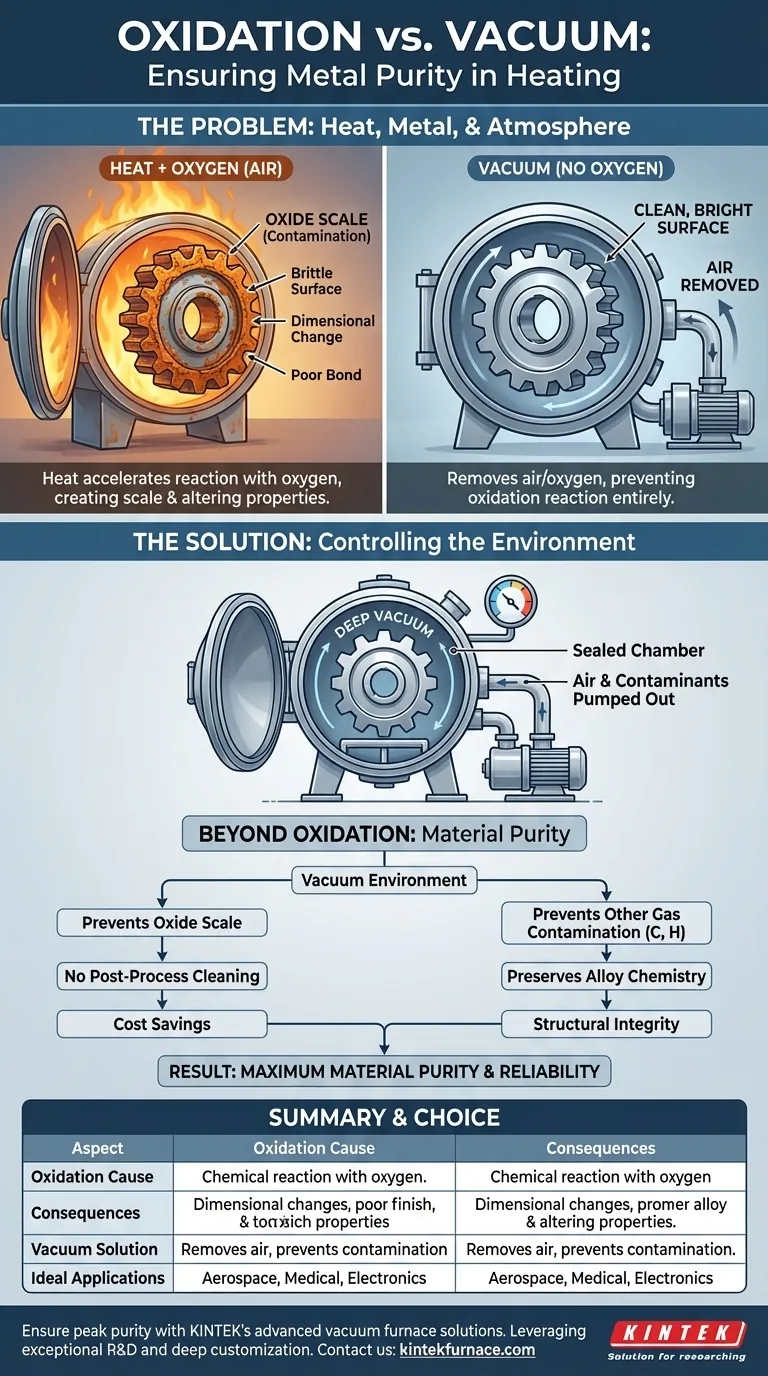

Das Problem: Hitze, Metall und Atmosphäre

Wenn Sie ein Metallteil für Prozesse wie Löten, Glühen oder Härten erhitzen, führen Sie Energie zu. Diese Energie beeinflusst nicht nur die innere Struktur des Metalls, sondern verstärkt auch seine Wechselwirkung mit der umgebenden Umgebung.

Was ist Oxidation?

Oxidation ist der Prozess, bei dem Metallatome auf der Oberfläche Elektronen an Sauerstoffatome aus der Luft abgeben. Dabei entsteht eine neue, oft spröde und verfärbte Verbindung, die als Metalloxid bekannt ist.

Bei Umgebungstemperaturen verläuft dieser Prozess für die meisten Metalle, wie das langsame Rosten von Eisen, sehr langsam.

Warum Hitze die Oxidation beschleunigt

Hitze wirkt als Katalysator für diese chemische Reaktion. Sie liefert die notwendige „Aktivierungsenergie“, die es den Metall- und Sauerstoffatomen ermöglicht, sich viel schneller und aggressiver zu verbinden.

Je höher die Temperatur, desto schneller die Oxidation, was zur Bildung einer dicken, abblätternden Zunderschicht auf der Oberfläche der Komponente führt.

Die Folgen unkontrollierter Oxidation

Diese Oxidschicht ist mehr als nur ein kosmetisches Problem. Sie kann zu einer Vielzahl von Problemen führen, darunter Dimensionsänderungen, schlechte Oberflächengüte und eine beeinträchtigte Fähigkeit zum Löten oder Schweißen.

Entscheidend ist, dass sie die Materialeigenschaften der Oberfläche verändert und möglicherweise Härte, Ermüdungslebensdauer und die Gesamtleistung und Zuverlässigkeit der Komponente beeinflusst. Sie führt Kontamination in ein Material ein, das rein sein sollte.

Die Lösung: Kontrolle der Umgebung

Da die Reaktion sowohl Hitze als auch Sauerstoff erfordert, besteht die effektivste Lösung darin, einen der Reaktanden zu entfernen. Ein Vakuumofen ist darauf ausgelegt, den Sauerstoff zu entfernen.

Wie ein Vakuumofen funktioniert

Ein Vakuumofen ist ein abgedichtetes, robustes Gefäß, das an eine Reihe von Pumpen angeschlossen ist. Bevor der Heizzyklus beginnt, entfernen diese Pumpen die Luft aus der Kammer und reduzieren den Innendruck nahezu auf ein Vakuum.

Durch das Abpumpen der Luft entfernt der Ofen Sauerstoff, Stickstoff, Wasserdampf und andere Gase, die mit dem heißen Metall reagieren könnten.

Mehr als nur Verhinderung von Oxidation

Der Hauptvorteil ist die Verhinderung von Oxidation, was zu sauberen, glänzenden Teilen direkt aus dem Ofen führt. Dies macht oft die Notwendigkeit einer Nachbehandlung wie Reinigen, Schleifen oder Bearbeiten zur Entfernung des Zunders überflüssig.

Eine Vakuumumgebung verhindert jedoch auch die Kontamination durch andere atmosphärische Gase, wie Kohlenstoff oder Wasserstoff, die bei hohen Temperaturen in das Metall diffundieren und dessen Legierungszusammensetzung verändern können.

Das Ergebnis: Materialreinheit

Durch die Verarbeitung von Teilen im Vakuum stellen Sie sicher, dass das Endprodukt die höchstmögliche Materialreinheit aufweist. Die Oberfläche ist makellos und die Zusammensetzung der Grundlegierung bleibt unverändert.

Dieses Maß an Kontrolle ist unerlässlich für Hochleistungsanwendungen in Branchen wie Luft- und Raumfahrt, Medizintechnik und Elektronik, wo selbst geringfügige Oberflächenkontaminationen zu katastrophalen Ausfällen führen können.

Verständnis der Kompromisse

Obwohl er leistungsstark ist, ist ein Vakuumofen nicht die Standardlösung für jede Heizungsanwendung. Es ist ein Spezialwerkzeug mit spezifischen Überlegungen.

Prozesszeit und Kosten

Das Erreichen eines Tiefvakuums erfordert Zeit, was die Zykluszeiten im Vergleich zu einem Ofen mit herkömmlicher Atmosphäre verlängern kann. Die Ausrüstung selbst ist komplexer und verursacht höhere Anfangsinvestitionen und Wartungskosten.

Materialbeschränkungen

Bestimmte Materialien eignen sich nicht gut für die Vakuumverarbeitung. Metalle mit hohem Dampfdruck, wie Zink, Magnesium oder Cadmium, können bei hohen Temperaturen im Vakuum „kochen“ oder ausgasen und von der Oberfläche des Teils verdampfen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Heizmethode hängt vollständig von den Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf einfacher Formgebung oder Glühen liegt, bei dem die Oberflächengüte nicht kritisch ist: Ein Standard-Atmosphärenofen ist oft kostengünstiger und schneller.

- Wenn Ihr Hauptaugenmerk auf einer hellen, sauberen und zunderfreien Oberfläche liegt: Ein Vakuumofen ist die ideale Wahl, da er oft Geld spart, indem er sekundäre Reinigungsvorgänge überflüssig macht.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung maximaler Materialreinheit für missionskritische Komponenten liegt: Ein Vakuumofen ist die einzige Methode, die Schutz vor allen atmosphärischen Kontaminanten garantiert.

Letztendlich geht es bei der Beherrschung der Wärmebehandlung darum, die Umgebung präzise zu steuern, um genau die Materialeigenschaften zu erzielen, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Ursache der Oxidation | Chemische Reaktion mit Sauerstoff, beschleunigt durch Hitze, Bildung spröder Oxidschichten. |

| Folgen | Dimensionsänderungen, schlechte Oberflächengüte, Kontamination und beeinträchtigte Materialeigenschaften. |

| Vakuumlösung | Entfernt Luft/Sauerstoff, verhindert Oxidation und andere Kontaminationen, gewährleistet saubere, helle Teile. |

| Ideale Anwendungen | Luft- und Raumfahrt, Medizintechnik, Elektronik, wo hohe Reinheit und Zuverlässigkeit entscheidend sind. |

Stellen Sie sicher, dass Ihre Materialien mit den fortschrittlichen Vakuumofenlösungen von KINTEK Spitzenreinheit und -leistung erzielen. Durch die Nutzung hervorragender F&E und der Eigenfertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, unterstützt durch starke Tiefenanpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Sinterofen bei der Bildung der „Kern-Rand“-Struktur in Ti(C,N)-FeCr-Cermets?

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Welche zusätzlichen Prozesse kann ein Vakuum-Wärmebehandlungsofen durchführen? Erschließen Sie die fortschrittliche Materialverarbeitung

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie